چکیده:

مشکلات مربوط به بو در اطراف یک خوشبوکننده روغن خوراکی معمولی به تفصیل مورد بحث قرار گرفته و یک راه حل سه مرحله ای برای از بین بردن این مشکلات ارائه شده است. این سه مرحله یک سیستم بازیابی تقطیر است که بیشتر اسید چرب موجود در تخلیه بخار بوساز را به عنوان یک محصول جانبی ارزشمند بازیابی می کند، یک سیستم آب خنک کننده فشارسنج حلقه بسته که آب چاه داغ چربی را با چرخش مجدد آن به خلاء خارج از برج خنک کننده نگه می دارد. سیستم پس از خنک شدن با آب برج در مبدل حرارتی و سیستم شستشوی بخار برای از بین بردن ترکیبات آلی فرار که در دو مرحله قبل حذف نشده اند.

مقدمه:

شناسایی منبع بو و پایین بودن آستانه بوی بسیاری از آلاینده ها، کنترل بو را به یکی از سخت ترین مشکلات کنترل آلودگی هوا تبدیل می کند. این مشکلات را می توان در کاربردهای خاصی که منبع بوها به خوبی شناخته شده است حل کرد. به عنوان مثال، یک راکتور شیمیایی ممکن است سولفید هیدروژن را به عنوان یک محصول جانبی تولید کند. در این مورد، ماهیت آلاینده ایجاد کننده بو به خوبی درک می شود و تجهیزات تصفیه به طور خاص برای آن آلاینده انتخاب می شود. با افزایش پیچیدگی انتشار بو، مشکل گیجتر میشود. در سیستم های هضم خمیر کاغذ مورد استفاده در صنعت کاغذ، ترکیبات گوگرد احیا شده و همچنین سولفید هیدروژن تولید می شود. در حالی که ماهیت این ترکیبات با چوب در حال هضم و شرایط فرآیند متفاوت خواهد بود، انتشار بو همچنان در یک کلاس شناخته شده از ترکیبات قرار می گیرد و روش های کمی را می توان برای حل مشکلات بو به کار برد.

با متنوع شدن تعداد آلاینده ها و ماهیت آنها، اندازه گیری این آلاینده ها غیرممکن می شود. متأسفانه، انتشار گازهای گلخانهای از یک سیستم بویزدایی معمولی روغن خوراکی در این دسته قرار میگیرد. بو زدایی آخرین مرحله اصلی تصفیه در فرآوری بیشتر روغن های خوراکی است. اگرچه طرحهای تجاری مختلفی در دسترس هستند، همه سیستمهای بویزدایی شامل اصول اولیه جدا کردن روغن با بخار تحت خلاء و دمای بالا برای دفع ترکیبات فرار مختلف هستند. این ترکیبات، که شامل اسیدهای چرب آزاد، آلدئیدها و سایر اجزای کمیاب هستند، همگی در تولید روغنهای بیطعم نقش دارند. حتی اگر بتوان روشهایی برای شناسایی همه این اجزا ایجاد کرد، اجزای موجود و غلظت آنها برای هر روغن مختلف، منابع مختلف دانههای روغنی، شرایط رشد دانهها و تغییرات عملیاتی در تصفیه سوزاننده، سفید کردن، هیدروژنه کردن تغییر میکند. یا سایر مراحل فرآوری که قبل از بو زدایی روغن انجام می شود.

مشکل دیگر غلظت پایین برای آستانه بوی بسیاری از این ترکیبات است. بسیاری از آنها را میتوان در غلظتهای بسیار پائین در میلیون و برخی حتی در سطوح غلظت قطعات در میلیارد شناسایی کرد. هیچ دستگاه تحلیلی تا به امروز ساخته نشده است که بتواند مقادیر بو را کمیت کند. بهترین دستگاه حسگر هنوز بینی است. و بینی ها می توانند از نظر حساسیت متفاوت باشند.

مواد آلی خارج شده از یک بوگیر کننده روغن خوراکی را می توان به سه گروه جزء تقسیم کرد. گروه اول شامل مواد متراکم شونده است، اجزایی که بین بو زدایی و دمای انجماد آنها متراکم می شوند. گروه دوم شامل آنهایی است که متراکم می شوند و در اثر تماس با آب متراکم کننده سیستم خلاء در دمای پایین تری سرد می شوند. و دسته نهایی شامل مواردی است که حتی در این دمای پایین تر فرار می مانند. کنترل مشکلات بو در مجاورت سیستم بو زدایی ناشی از هر سه دسته نیازمند رویکردهای متفاوتی است. هر گروه در زیر با تاکید ویژه بر روی سومین بخش غیرقابل تراکم مورد بحث قرار خواهد گرفت، که اغلب ثابت میکند که کنترل آن دشوارترین است.

سیستم بازیابی تقطیر:

سیستم بازیابی تقطیر:

اجزای آلی قابل چگالش که معمولاً تقطیر نامیده می شود، تقریباً 20 سال است که در سیستم های بازیابی تقطیر بازیافت می شوند. در مورد سویا و سایر روغنهای غیراشباع، این سیستمهای بازیابی تقطیر نه تنها آلایندههای موجود در ترشحات خوشبوکننده را کاهش میدهند، بلکه محصول جانبی ارزشمندی را برای فروش فراهم میکنند. اخیراً در فوریه 1977، یک شرکت نیاز خود را به این ماده اعلام کرده و حتی در انتخاب روش بازیابی کمک فنی ارائه کرده است (1). کاربر دوم نیز شناخته شده است که به طور فعال به دنبال این مطالب است (WR Vicars، Tennessee Eastman Co.، ارتباطات شخصی، می 1977).

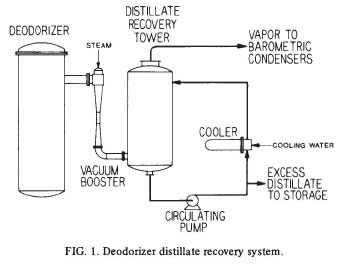

سیستم بازیابی معمولی تقطیر در شکل 1 نشان داده شده است. این سیستم شامل یک برج است که بین بوگیر و اولین مرحله متراکم شدن آب سیستم خلاء قرار دارد. در برج، پساب خوشبوکننده با تماس مستقیم با جریان تقطیر در گردش خنک می شود که باعث می شود 90-95 درصد مواد آلی متراکم شونده شود. سپس تقطیر در گردش سرد می شود تا گرمای میعان قبل از بازگشت به برج از بین برود. تقطیر اضافی به انبار فرستاده می شود تا سطح در برج ثابت بماند و دمای تقطیر در گردش نیز به دقت کنترل می شود تا تا حد امکان مواد قابل تراکم بازیابی شود، تا از انجماد هر یک از اجزای جریان در گردش جلوگیری شود و از انجماد جلوگیری شود. چگالش بخار سیستم خلاء

سیستم بازیافت آب کندانسور:

سیستم بازیافت آب کندانسور:

مواد آلی خروجی از برج تقطیر، به دلیل اینکه در شرایط کار برج متراکم نمیشوند یا در بخار خروجی حبس میشوند، به اولین مرحله چگالش سیستم خلاء جریان مییابند. بخشی از این ماده که در تماس با آب متراکم کننده متراکم و جامد می شود، یکی از بزرگترین سردردهای پردازنده های روغن با سیستم های خوشبو کننده بوده است. به طور معمول، بسیاری از این خوشبوکننده ها از سیستم های آب مدار بسته استفاده می کنند که در آن آب چاه گرم پس از خنک شدن در برج خنک کننده، مجدداً در کندانسورهای سیستم خلاء استفاده می شود. اگرچه تخلیه برج تقطیر فقط حاوی مقدار کمی مواد آلی است، اما تمایل به تجمع در چاه گرم و برج خنک کننده دارد که باعث آلودگی و مشکلات نگهداری می شود. در ابتدا، برج های خنک کننده با راندمان بالا در این سیستم ها استفاده شد. با این حال، بسیاری از این موارد باید کنار گذاشته میشدند زیرا مواد آلی روی بستهبندی تجمع میکردند که به طور قابلتوجهی کارایی برج را کاهش میداد و باعث ایجاد یک مشکل جدی بو در اطراف برج میشد. بنابراین، بسیاری از تاسیسات فعلی برای حل این مشکل از برج های پر نشده و با هزینه بالاتر استفاده می کنند. اگرچه این برج ها تعمیر و نگهداری مورد نیاز را کاهش می دهند، اما همچنان یک مشکل بو وجود دارد زیرا برخی از اجزای مواد آلی در هنگام پاشیدن به داخل برج فرار می شوند. به ویژه در مناطق پرجمعیت، یا در ایالت هایی که استانداردهای انتشار بو را به شدت اعمال می کنند، باید روشی برای از بین بردن این مشکل پیدا شود.

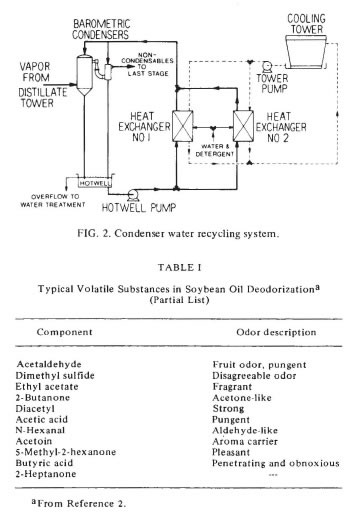

شکل 2 یک سیستم حلقه بسته را نشان می دهد که در آن برج فقط با آب تمیزی که در چندین مکان معرفی شده است کار می کند. در این سیستم، آب چاه گرم به برج خنک کننده پمپ نمی شود، بلکه به یک مبدل حرارتی پمپ می شود و قبل از بازگشت به سیستم خلاء، با آب برج خنک می شود. هیچ تماس مستقیمی بین جریانهای آب وجود ندارد، بنابراین آب برج تمیز باقی میماند و برجهای بستهبندی شده با راندمان بالا، کمهزینهتر میتوانند در تاسیسات جدید یا بستهبندی نصب شده در برجهای موجود برای افزایش ظرفیت خنککننده استفاده شوند. در پیش بینی رسوب مبدل حرارتی به دلیل کثیف بودن آب گرم چاه، دو واحد ارائه می شود. هنگامی که رسوب گیری شروع می شود، جریان ها به مبدل تمیز تغییر می کنند و واحد کثیف با شستشوی مجدد با آب داغ که ممکن است حاوی مواد شوینده باشد تمیز می شود. کل سیستم، از جمله چرخه تمیز کردن، می تواند بر روی کنترل خودکار قرار داده شود و اپراتور از هر گونه وظایف اضافی خلاص شود.

کنترل بو مواد غیر قابل تراکم:

سیستم های بازیافت آب تقطیر و بازیابی بیشتر ترکیبات ایجاد کننده بو را در پساب خوشبو کننده حذف می کنند اما بر ترکیبات فراری که از این سیستم ها عبور می کنند و وارد اتمسفر می شوند تأثیر نمی گذارند. در یک نصب معمولی خوشبو کننده، آنها در مرحله نهایی و غیر متراکم کننده سیستم خلاء خارج می شوند که معمولاً به چاه داغ درست زیر سطح آب تخلیه می شود. جدول 1 برخی از این اجزا را که برای بو کردن روغن سویا شناسایی شده اند فهرست می کند. اعتقاد بر این است که آنها نقش مهمی در ایجاد بوی اطراف سیستم خوشبو کننده دارند.

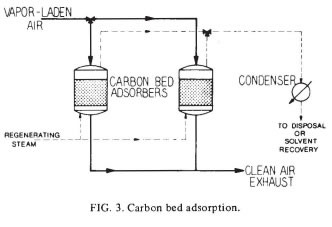

سه تکنیکی که برای کنترل بو مواد غیرقابل تراکم در کاربردهای فرآیند صنعتی مورد استفاده قرار می گیرد، اسکرابر مرطوب، سیستم بستر کربن و سوزاندن حرارتی است. یک سیستم بستر کربن معمولی در شکل 3 نشان داده شده است. این سیستم متکی بر جذب آلاینده آلی در سطح ذرات کربن فعال است. هنگامی که بستر با مواد آلی بارگیری می شود، توسط بخار که مواد آلی را از بستر جدا می کند، بازسازی می شود. این فرآیند به ویژه برای سیستم های حلال مفید است زیرا حلال ها می توانند در طول چرخه بازسازی متراکم و بازیابی شوند.

سه تکنیکی که برای کنترل بو مواد غیرقابل تراکم در کاربردهای فرآیند صنعتی مورد استفاده قرار می گیرد، اسکرابر مرطوب، سیستم بستر کربن و سوزاندن حرارتی است. یک سیستم بستر کربن معمولی در شکل 3 نشان داده شده است. این سیستم متکی بر جذب آلاینده آلی در سطح ذرات کربن فعال است. هنگامی که بستر با مواد آلی بارگیری می شود، توسط بخار که مواد آلی را از بستر جدا می کند، بازسازی می شود. این فرآیند به ویژه برای سیستم های حلال مفید است زیرا حلال ها می توانند در طول چرخه بازسازی متراکم و بازیابی شوند.

بسترهای کربنی به دلیل دو مشکل عمده به طور موفقیت آمیزی برای فرآوری روغن خوراکی اعمال نشده است. اولین مشکل بار حرارتی بخار است که از سیستم خلاء بوگیر تخلیه می شود. یک سیستم بستر کربنی نمی تواند گازهای با دمای بالا را بپذیرد زیرا دمای بالا ظرفیت بستر را برای مواد آلی کاهش می دهد. تخلیه نهایی مرحله خلاء ابتدا باید تا دمای حدوداً خنک شود. 38 درجه سانتیگراد در یک سیستم متراکم جداگانه برای امکان استفاده مؤثر از جذب کربن.

اکثر سیستم های کربنی دارای دو برج هستند. یکی در جریان است در حالی که دومی در حال بازسازی است. در طول بازسازی است که مشکل دوم در استفاده از سیستم های کربن برای کنترل بو در فرآوری روغن خوراکی ایجاد می شود. در اکثر تاسیسات، بازسازی بستر با جدا کردن مواد آلی از کربن توسط بخار و سپس متراکم شدن بخار و مواد آلی انجام میشود. با این حال، در این مورد، ترکیبات ایجاد کننده بو فرار هستند، متراکم نمی شوند و بنابراین درمان بیشتری لازم است. برای درمان حجم های بسیار زیاد هوا، چنین سیستمی امکان پذیر است. به عنوان مثال، کربن را می توان برای حذف بو از سیستم های تهویه بزرگ استفاده کرد. مقدار بخاری که برای بازسازی استفاده می شود بسیار کمتر از جریان هوا است و تصفیه ثانویه جریان احیا کننده متراکم اقتصادی است. این یک مورد خاص است و برای حجمهای کوچکتر که در بویزدایی روغن خوراکی درمان میشوند صدق نمیکند.

- الکتروموتور Hoyer هویر دانمارک

- الکتروموتور ATB

- الکتروموتور Helmke

- میکسر مستغرق Faggiolati

- الکتروموتور SEMC

- چرا سیستم هیدرولیک پمپ بتن گرم می شود؟

- الکتروموتور XEMC

- خرید موتور قفس سنجابی

- پرشر وسل Bel بل

- موتورهای القایی قفس سنجابی ولتاژ پایین و بالا

- موتورهای قفس سنجابی سه فاز 6000 ولت به عنوان محرک نوار نقاله در نیروگاه زغال سنگ

- الکتروموتور Menzel منزل

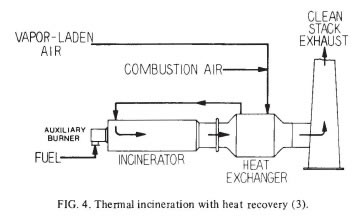

سوزاندن حرارتی تکنیک دیگری است که برای کنترل بو استفاده می شود.

سوزاندن حرارتی تکنیک دیگری است که برای کنترل بو استفاده می شود.

در جایی که می توان همه ترکیبات را سوزاند و بازیابی آن تضمینی نیست، این روش هر نوع ترشح را از بین می برد.

یک سیستم سوزاندن حرارتی، که در شکل 4 نشان داده شده است، به گاز طبیعی یا نفت به عنوان سوخت متکی است. به طور معمول، گاز خروجی از فرآیند باید تا 704-816 درجه سانتیگراد گرم شود و حدوداً در آن دما نگهداری شود. 3 تا .4 ثانیه مقداری از انرژی را می توان از طریق یک گاز سوختی به مبدل هوای احتراق در تخلیه بازیابی کرد، اما راندمان چنین واحدهایی فقط حدودا است. 50 درصد سوزاندن حرارتی به ویژه برای سیستم هایی مناسب است که شامل جریان های تهویه حاوی درصد بالایی از مواد آلی است. این مقدار سوخت مورد نیاز را به حداقل می رساند زیرا مواد آلی به عنوان سوخت در دسترس سیستم هستند.

هزینه و در دسترس بودن انرژی، سوزاندن حرارتی را به یک تکنیک بسیار مشکوک برای کنترل ترکیبات بو از بو زدایی خلاء تبدیل می کند. از آنجایی که سوزاندن یک فرآیند انرژی بر است، استفاده از آن باید محدود به سیستم هایی باشد که درصد بالایی از سوخت از خود فرآیند در دسترس است. همچنین این یک فرآیند بسیار حساس است که در آن تنظیم نادرست می تواند تا حدی محصولات خروجی را اکسید کند نه اینکه آنها را کاملاً خراب کند. به عنوان مثال، اکسیداسیون جزئی یک آلدهید می تواند آن را به یک اسید آلی تبدیل کند که ممکن است آستانه بوی کمتری داشته باشد.

اسکرابرهای مرطوب بهترین راه حل را برای از بین بردن ترکیبات بو غیرقابل تغلیظ ناشی از بو زدایی روغن خوراکی ارائه می دهند. اسکرابر مرطوب وسیله ای است که در آن مایعی برای تماس با گاز و جذب اجزای محلول یا جذب ذرات جامد استفاده می شود. اسکرابر معمولا از دو جزء تشکیل شده است. بخش اول یک منطقه تماس است که در آن بخار یا ذره جذب می شود و بخش دوم یک منطقه جداسازی است که در آن مایع از گاز تمیز شده خارج می شود. تقریباً همه اسکرابرها این دو بخش را با ترتیب خاصی دارند. اسکرابرها همچنین می توانند برای خنک کردن گاز استفاده شوند و هنگام نصب بسیار انعطاف پذیر هستند زیرا می توانند با تغییر شرایط فرآیند تنظیم شوند.

طراحی سیستم های شستشوی مرطوب شامل تعیین مایع شستشو و انتخاب واحد اندازه مناسب برای اطمینان از زمان تماس کافی بین مایع و گاز برای راندمان حذف مورد نیاز است. همانطور که قبلا ذکر شد، تعیین کمیت آلاینده های خروجی یا تعیین درصد حذف مورد نیاز برای کنترل بو دشوار است. تنها راه مطمئن برای از بین بردن بو، آزمایش آزمایشی یا بررسی تاسیسات تجاری مشابه است.

طراحی سیستم های شستشوی مرطوب شامل تعیین مایع شستشو و انتخاب واحد اندازه مناسب برای اطمینان از زمان تماس کافی بین مایع و گاز برای راندمان حذف مورد نیاز است. همانطور که قبلا ذکر شد، تعیین کمیت آلاینده های خروجی یا تعیین درصد حذف مورد نیاز برای کنترل بو دشوار است. تنها راه مطمئن برای از بین بردن بو، آزمایش آزمایشی یا بررسی تاسیسات تجاری مشابه است.

تاسیسات تجاری اسکرابرهای مرطوب:

دو نوع اسکرابر برای کنترل بو در سیستمهای بویزدایی روغن خوراکی استفاده شده است و اینها بر اساس نتایج واقعی با هم مقایسه شدهاند.

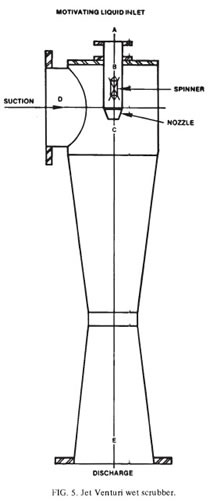

اسکرابر دود جت ونتوری (شکل 5) در چندین کاربرد تجاری استفاده شده است و از یک نازل اسپری تشکیل شده است که یک اسپری مایع توخالی و مخروطی شکل در ورودی بخار ایجاد می کند. سپس مایع و گاز در حالتی بسیار متلاطم وارد گلو میشوند و عمل شستشوی بیشتری را ایجاد میکنند. برای حذف اسیدهای چرب قابل تراکم در سیستم بازیابی تقطیر، این نوع اسکرابر بسیار موفق بوده است. چندین نصب انجام شد و نتایج به طور کلی حاکی از حذف خوب اسیدهای چرب و حذف برخی از اجزای فرار آسان جذب شده مانند اسید استیک است. بوی خروج از سیستم به میزان زیادی کاهش یافت، اما هنوز بوی مشخصی در بخار خروجی وجود داشت. به نظر می رسد که برای مواد آلی با محلول کم یا متوسط، زمان تماس کافی بین مایع و بخار برای حذف کامل وجود ندارد.

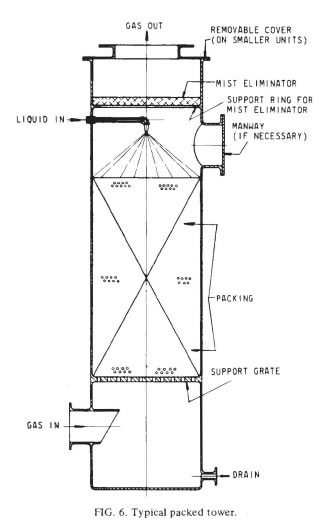

برج های بسته بندی شده این زمان تماس اضافی را فراهم می کنند و به ویژه برای جذب مقادیر کمی از آلاینده ها مناسب هستند. در یک برج معمولی بسته بندی شده (شکل 6)، گاز به پایین ستون وارد می شود و از یک بستر پر شده به طور تصادفی از بسته بندی طراحی شده برای ایجاد یک سطح بالا با فضای باز بالا به سمت بالا عبور می کند. مایع روی سطح این بسته بندی توزیع می شود و جریان مخالف به گاز عبور می کند. این اجازه می دهد تا تمیزترین مایع با رقیق ترین گاز تماس پیدا کند و در نتیجه بالاترین راندمان ممکن را تضمین می کند. با افزایش ارتفاع بستر بسته بندی شده، راندمان واحد را می توان به طور چشمگیری افزایش داد، با این حال، ملاحظات افت فشار بیشتر کاربردهای صنعتی را به 3-10 فوت بسته بندی محدود می کند.

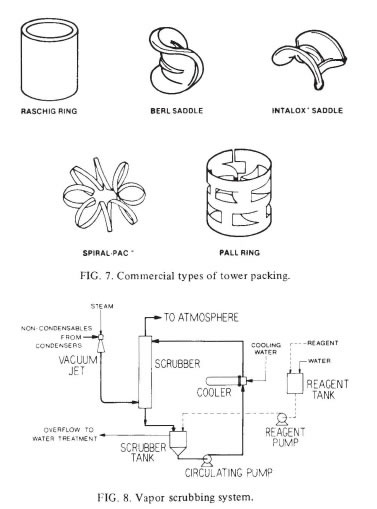

شکل 7 چندین شکل رایج بسته بندی را نشان می دهد. در مورد بویزدایی روغن خوراکی، پتانسیل وجود ذرات اسید چرب در بخار وجود دارد و بنابراین، اغلب از بستهبندی اسپیرال پک استفاده میشود. طراحی باز آن به تخت اجازه می دهد تا مقدار کمی از ذرات را بدون اتصال به آن کنترل کند.

تاسیسات تجاری سیستم های شستشوی بخار نشان داده اند که تغییرات در . نوع محلول شستشوی مورد استفاده در بیشتر موارد عملکرد را تحت تأثیر قرار داد. محلول های قلیایی، به ویژه سوزاننده، اغلب استفاده می شود، زیرا هیدروکسید سدیم اسیدها را به نمک های سدیم خنثی می کند که در بسیاری از موارد، حلالیت بالاتری در محیط پاک کننده دارند. از محلول های حاوی عوامل اکسید کننده مانند هیپوکلریت سدیم یا کلسیم یا پرمنژینات پتاسیم نیز استفاده می شود. واکنش در این حالت یک عملیات دو مرحله ای است. ابتدا آلاینده باید در محلول جذب شود. و دوم اینکه به شکل محلول تر یا خنثی اکسید می شود. به عنوان مثال، یک کتون را می توان به اسیدی تبدیل کرد که به راحتی قابل حل است. در برخی موارد، از مزایای هر دو نوع مایع شستشو استفاده می شود. به عنوان مثال، هیپوکلریت سدیم تثبیت شده در یک محلول قلیایی، یک مایع پاک کننده عالی است زیرا هر دو واکنش اکسیداسیون و خنثی سازی با آلاینده های گاز انجام می شود.

تاسیسات تجاری سیستم های شستشوی بخار نشان داده اند که تغییرات در . نوع محلول شستشوی مورد استفاده در بیشتر موارد عملکرد را تحت تأثیر قرار داد. محلول های قلیایی، به ویژه سوزاننده، اغلب استفاده می شود، زیرا هیدروکسید سدیم اسیدها را به نمک های سدیم خنثی می کند که در بسیاری از موارد، حلالیت بالاتری در محیط پاک کننده دارند. از محلول های حاوی عوامل اکسید کننده مانند هیپوکلریت سدیم یا کلسیم یا پرمنژینات پتاسیم نیز استفاده می شود. واکنش در این حالت یک عملیات دو مرحله ای است. ابتدا آلاینده باید در محلول جذب شود. و دوم اینکه به شکل محلول تر یا خنثی اکسید می شود. به عنوان مثال، یک کتون را می توان به اسیدی تبدیل کرد که به راحتی قابل حل است. در برخی موارد، از مزایای هر دو نوع مایع شستشو استفاده می شود. به عنوان مثال، هیپوکلریت سدیم تثبیت شده در یک محلول قلیایی، یک مایع پاک کننده عالی است زیرا هر دو واکنش اکسیداسیون و خنثی سازی با آلاینده های گاز انجام می شود.

اسکرابرهای مرطوب نسبت مایع به گاز بالایی دارند، بنابراین یک سیستم بازیافت در جایی که از مواد شیمیایی تصفیه استفاده می شود ضروری است.

نصب اخیر یک ستون پر شده برای رسیدگی به ترکیبات ایجاد کننده بو غیرقابل تراکم از مرحله نهایی سیستم خلاء بوگیر، شامل یک واحد نصب شده توسط EMI CoJ1) در PVO International در ریچموند، کالیفرنیا، که به صورت شماتیک در شکل 8 نشان داده شده است. ستون پر شده به عنوان یک چاه گرم برای متراکم کردن بخارات بخار ورودی عمل می کند و همچنین مقداری جذب گاز را به عنوان حباب گاز از طریق مایع فراهم می کند. سپس باقی مانده بخار عبور می کند. از طریق بخش بستر بسته بندی شده واقعی که در آن جریان مایع با جریان مخالف تماس برقرار می کند. مایع در یک مخزن ذخیره کوچک جمع می شود، برای خنک شدن از طریق یک مبدل حرارتی پمپ می شود و سپس به برج بازگردانده می شود. نتیجه کنترل بوی خوب بوده است.

این سیستم در ابتدا با استفاده از آب به عنوان وسیله شستشو نصب شد، اگرچه از ساختار فایبرگلاس برای امکان اصلاحات بعدی به سایر مایعات شستشو استفاده شد. پس از عمل به مدت تقریباً یک و نیم روز، محلول در حلقه در حال گردش با آلاینده ها اشباع شد که بوسیله بوی قوی مشهود است. در آن زمان هیپوکلریت کلسیم وارد حلقه چرخش شد و بو را کاملا از بین برد. همچنین، هیچ شواهدی مبنی بر خروج بوی از بالای برج مملو و تخلیه به جو وجود نداشت.

واحد به کار گرفته شده از زمان اقامت بسیار بالایی در تخت پر از انبوه برخوردار بود. چگالش اولیه بخار در بخش پایینی باعث افزایش راندمان برج شد زیرا جریان بخار کل در بخش بسته بندی شده کاهش یافت و در نتیجه زمان ماند را افزایش داد.

واحد به کار گرفته شده از زمان اقامت بسیار بالایی در تخت پر از انبوه برخوردار بود. چگالش اولیه بخار در بخش پایینی باعث افزایش راندمان برج شد زیرا جریان بخار کل در بخش بسته بندی شده کاهش یافت و در نتیجه زمان ماند را افزایش داد.

برای جلوگیری از تجمع محصولات واکنش، آب تازه به طور مداوم به مخزن اسکرابر اضافه شد تا مقدار کمی از محلول در گردش را به سیستم تصفیه آب وادار کند. اگرچه میزان این جریان سرریز اندازهگیری نشد، اما اعتقاد بر این است که کمتر از 5 درصد از کل سهم سیستم خوشبوکننده در بار تصفیه آب است. تغییر از کلسیم به هیپوکلریت سدیم نیز در نظر گرفته می شود، به ویژه اگر ادامه کار نشان دهد که کلسیم موجود در سیستم باعث افزایش کافی در سختی آب می شود تا بر عملکرد تصفیه خانه آب تأثیر بگذارد یا باعث ایجاد رسوب در برج یا لوله کشی شود.

توسط: WJ Gilbert، The Clean Air Group، LLC ، و DC Tandy، EMI Corporation، Des Plaines، Illinois

OLYMPUS DIGITAL CAMERA