واحد بازیابی گوگرد (SRU)

- H 2 S حذف شده در فرآیند AGR به عنوان گاز اسیدی به واحد بازیابی گوگرد (SRU) فرستاده می شود.

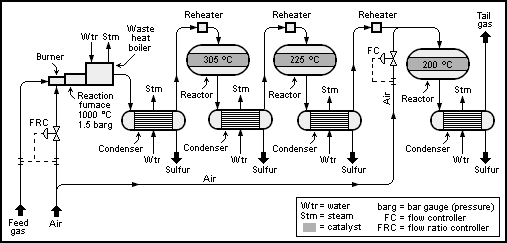

- SRU H2S را به عنوان گوگرد عنصری از طریق واکنش کلاوس بازیابی می کند (شکل پیوست را ببینید)

واکنش ها در دو مرحله انجام می شود:

- مرحله واکنش شعله و مرحله واکنش کاتالیزوری.

- اولی شامل یک مشعل با کارایی بالا، محفظه اختلاط و دیگ حذف حرارت است، در حالی که دومی دارای دو تا سه مرحله راکتور است.

- میزان بازیابی گوگرد در فرآیند کلاوس حدود 95 تا 97 درصد است.

- گاز دنباله ای که حاوی گوگرد بازیابی نشده است به واحد تصفیه گاز دم (TGT) وارد می شود.

- گوگرد بازیافت شده در گودال گوگرد ذخیره می شود و پس از انجام فرآیند گاززدایی برای حذف H2S به عنوان محصول ارسال می شود.

- فرآیند Claus یک فرآیند تعادلی است و نسخه اصلاح شده آن با کاتالیزورهای اکسیداسیون مستقیم ذخیره شده در مرحله نهایی سابERCLAUS نامیده می شود.

- از آنجایی که این فرآیند بهبود یافته به تعادل Claus بستگی ندارد، میتواند به نسبت بازیابی 99% بدون TGT (مجوز: Jacobs Comprimo) دست یابد.

- برای فرآیند Claus مهم است که مشعل های مناسب انتخاب شده و از کاتالیزورهای مناسب برای اطمینان از نرخ بازیابی بالا و عمر طولانی استفاده شود.

بازیابی گوگرد از گازهای اسیدی

واحدهای بازیابی گوگرد (SRU) از Air Liquide Engineering & Construction از یک فرآیند احتراق و کاتالیزوری برای بازیابی شکل خالص گوگرد از جریان های گاز اسیدی حاوی سولفید هیدروژن استفاده می کنند. اگر اعتبار برای بخار تولید شده در SRU داده شود، هزینه های عملیاتی می تواند ناچیز باشد.

sulfur recovery unit oil and gas process

راه حل های فنی برای افزایش بازیابی و خلوص گوگرد

- واحدهای بازیابی گوگرد، که به عنوان واحدهای کلاوس نیز شناخته می شوند، از مواد اولیه گازهای اسیدی حاصل از واحدهای شیرین کننده و دستگاه های آب ترش استفاده می کنند.

- ماده اولیه به یک سیستم مشعل اختصاصی فرستاده می شود، جایی که به صورت زیر استوکیومتری با هوا سوزانده می شود.

- مخلوط حاصل از سولفید هیدروژن و دی اکسید گوگرد برای تشکیل گوگرد عنصری واکنش نشان می دهد (“واکنش کلاوس”) که سپس از طریق تراکم حذف می شود.

- این بخش احتراق اولیه توسط دو یا سه بخش کاتالیزوری دنبال میشود تا میزان بازیابی گوگرد به 94.5% – 97.5% افزایش یابد.

- مشتریان می توانند برای افزایش بیشتر بازیابی گوگرد از بین دو گزینه تصفیه گاز دنباله انتخاب کنند.

- با Sulfreen TM ، گاز دم کلاوس به طور کاتالیزوری خالص می شود، که منجر به نرخ بازیابی گوگرد کلی تا 99.5٪ می شود.

- در اینجا واکنش کلاوس در زیر نقطه شبنم گوگرد انجام می شود به طوری که گوگرد روی کاتالیزور Sulfreen TM شود.

- LTGT TM ، گاز دم کلاوس را از طریق شستشوی مرطوب تصفیه می کند.

- با بازیافت جریان غنی از سولفید هیدروژن به واحد، این روش می تواند بازیابی گوگرد را تا 99.9 درصد افزایش دهد.

- در نهایت، بخش گاززدایی محتوای سولفید هیدروژن در محصول گوگرد مایع را به کمتر از 10 قسمت در میلیون وزنی (ppm wt.) با استفاده از فناوری Aquisulf TM (بر اساس کاتالیزور) کاهش میدهد.

- گازهای خروجی حاصل از تصفیه و گاز زدایی پس از آن سوزانده می شوند.

مزایای

- نرخ بازیابی گوگرد استاندارد 94.5٪ – 97.5٪

- تصفیه گاز دم می تواند بازیابی گوگرد را تا 99.9 درصد افزایش دهد.

- اگر اعتباری برای بخار تولید شده در SRU داده شود، هزینه عملیاتی ناچیز (OPEX) است

- فناوری اثبات شده با بیش از 150 مرجع

ارقام کلیدی

- ظرفیت: تا 1000 تن در روز در هر قطار

- بازیافت گوگرد: >95%

قابلیت اطمینان SRU

واحد بازیابی گوگرد (SRU) یک واحد بسیار مهم در پالایشگاه یا کارخانه گاز است. بدون آن، پیامدهای نامطلوب زیست محیطی از جمله باران شدید اسیدی، و همچنین سمیت SO2 در سطح زمین کشنده خواهد بود. کارخانه Claus برای تبدیل H2S به گوگرد عنصری با ارزش و به حداقل رساندن مقدار ترکیبات گوگرد آزاد شده در جو در محل قرار دارد. بسیاری از SRUها همچنین اکنون دارای یک واحد پاکسازی گاز دم (TGCU) هستند که به دنبال کارخانه کلاوس هستند تا گوگرد بیشتری را بازیابی کنند و انتشار گازهای گلخانه ای را به حداقل برسانند.

بیشتر بدانید فرآیند بازیابی گوگرد

برای دریافت خبرنامه SRE ثبت نام کنید.

رهنمودهای نظارتی

از آنجایی که جامعه بینالمللی به تلاش خود برای به حداقل رساندن تأثیر ما بر محیطزیست ادامه میدهد، نهادهای نظارتی باید حداقل کارایی بازیابی کلی بالاتری را از SRU اعمال کنند. نه تنها عملیات روزانه SRU نیاز به بهینه سازی و قابلیت اطمینان برای برآورده کردن این بازده های بازیابی دارد، حتی دستورالعمل ها در شرایط ناراحت کننده (از جمله شعله ور شدن) بسیار دقیق تر می شوند. نکته اصلی این است که SRU باید هم قابل اعتماد باشد و هم قادر به دستیابی به حداقل بازده بازیابی کلی مورد نیاز به صورت روزانه و بلند مدت باشد.

درباره خدمات و راهکارهای در محل SRE بیشتر بیاموزید.

شخص ثالث SRU در سایت

سنجش عملکرد

تست عملکرد SRU شخص ثالث در محل باید حداقل یک بار در سال انجام شود. آزمایش سه ماهه یا نیمه سالانه ثابت شده است که بسیار مؤثر است زیرا مناطق مشکل دار زود تشخیص داده می شوند و می توان آنها را حل کرد و عواقب بسیار کمتری نسبت به فهمیدن بعداً زمانی که یک خاموشی اضطراری یا برنامه ریزی نشده باید انجام شود، دارد. از نظر حرارتی، خاموش شدن اضطراری برای تجهیزات در SRU بسیار استرس زا است، به طور بالقوه ناایمن است و می تواند نرخ تولید تاسیسات را محدود کند.

راه اندازی و خاموش شدن SRU

راه اندازی و خاموش شدن SRU رویه های دشوار و خطرناکی هستند که در صورت عدم انجام صحیح، می توانند آسیب جدی به SRU وارد کنند. وجود SOPهای واضح و مختصر بسیار مهم است، به طوری که همه پرسنل در مورد آنچه که باید انجام شود و چگونه می توان به طور ایمن و کارآمد انجام داد، روشن است. به دلیل خطر آتش سوزی جدی گوگرد در راکتورهای کاتالیزوری، خاموش شدن به ویژه دشوار است. هر “اکسیژن رایگان” که در مراحل اولیه خاموشی به راکتور اجازه میدهد به آتش سوزی سولفور منجر شود که در بدترین حالت میتواند کاتالیزور و اجزای داخلی بستر را از بین ببرد. سوزاندن گاز سوخت در کوره واکنش باید با دقت انجام شود و شامل کنترل خوب نسبت جریان گاز هوا به سوخت، گاز بی اثر برای “تمرط کردن” شعله کوره واکنش، و تجزیه و تحلیل گاز احتراق است که امکان ارزیابی استوکیومتری سوختگی گاز سوختی در هر زمان معین. کمک شخص ثالث به دلیل ضریب تجربه و بازخورد حیاتی که تجزیه و تحلیل ترکیبی گاز احتراق ارائه می دهد بسیار توصیه می شود.

ما تماس بگیرید یا در مورد SRE’s Shutdown SRU یا Start-up Assistance بیشتر بدانید.

SRU مجازی

SRE با Virtual Materials Group (VMG) همکاری کرده است و به SRE اجازه می دهد تا از نرم افزار قدرتمند شبیه سازی کارخانه گوگرد VMG در میدان (VMGSim®) استفاده کند. با استفاده از سالها دادههای واحد گوگرد SRE انباشته شده، تیم ما قادر است هر SRU را با دقت مدلسازی کند. در ارتباط با نتایج میدانی ما، مدلها مقادیر فرآیند مهمی مانند دمای آدیاباتیک کوره واکنش، نقاط شبنم بستر راکتور و فعالیت کاتالیزور را ارائه میکنند.

اکنون با ما تماس بگیرید تا در مورد ایجاد هر دو پایدار و پویا SRU خود بیشتر بدانید!

عملیات و مدیریت دانش محور

یک تیم عملیاتی آگاه برای اطمینان از قابلیت اطمینان SRU شما کلیدی است. SRU “نابخشودنی” است به این معنا که وقتی همه چیز اشتباه می شود، خیلی سریع و با عواقب جدی اتفاق می افتد. بنابراین بسیار مهم است که یک مرکز دارای اپراتورهای بسیار با تجربه و یک دوره آموزشی عالی برای اپراتورهای جدید یا بی تجربه باشد. برنامه آموزشی باید شامل آموزش اتاق کنترل/تصاویر دستی و آموزش کلاس درس باشد. یک برنامه دور/بررسی اپراتور باید شامل همه چیزهایی باشد که تاکنون ذکر شده است.

- درباره آموزش SRU مناسب SRE بیشتر بیاموزید.

- درباره آموزش واحد آمین اختصاصی SRE بیشتر بیاموزید.

- برای استعلام رایگان آموزش در محل هم اکنون با ما تماس بگیرید.

- درباره خدمات و راهکارهای در محل SRE بیشتر بیاموزید.

مدیریت همچنین باید از همه مسائل فوق آگاه باشد، به طوری که اقدامات مناسب برای اطمینان از دستیابی به راندمان بهینه بازیافت گوگرد به صورت روزانه و بهبود قابلیت اطمینان انجام شود. بودجه عملیاتی یک SRU باید همه اینها را در نظر بگیرد در غیر این صورت عواقب آن می تواند برای پرسنل، محیط زیست و درآمد ناخالص تأسیسات بسیار وحشتناک باشد.

فرآیند بازیابی گوگرد CLAUS

سولفید هیدروژن (H2S) مترادف ها:

گاز ترش یا گاز اسیدی

- “گاز ترش” معمولا در سازندهای گاز طبیعی و نفت وجود دارد.

- در غلظت های کم بوی تخم مرغ گندیده می دهد

- بسیار خطرناک است زیرا از هوا سنگینتر است، با افزایش غلظت، توانایی ما را برای بو کردن/تشخیص مختل میکند و قرار گرفتن در معرض بیش از 500 ppm میتواند کشنده باشد!

- با توجه به ایمنی و مشخصات محصول، باید از گاز طبیعی و فرآورده های نفتی حذف شود.

بنابراین، چگونه میتوانیم با خیال راحت خود را از شر H2S خلاص کنیم و محصول بالقوه ارزشمند دیگری بسازیم؟

واحد بازیابی گوگرد (SRU)

برآورده کردن الزامات بازیابی گوگرد

به طور کلی، کارخانه های فرآوری گاز و پالایشگاه های نفت باید بین 95 تا 99.99 درصد از کل گوگرد معرفی شده به SRU را بازیابی کنند. انتظار می رود که یک SRU 2 مرحله ای معمولی، با دو راکتور Claus، 96+ درصد بهبود یابد. برای SRU 3 مرحله ای، انتظار عمومی 98+ درصد است. در صورت لزوم، یک واحد پاکسازی گاز دم (TGCU) برای بازیابی باقیمانده مورد نیاز است.

مقررات انتشار گازهای گلخانه ای هر سال سخت تر می شود! اینجاست که SRE می تواند کمک کند. خدمات تست تخصصی ما تضمین می کند که عملکرد SRU شما برای اهداف بلندمدت عملکرد و قابلیت اطمینان بهینه شده است!

بررسی اجمالی

سولفید هیدروژن (H2S ) محصول فرعی فرآوری گاز طبیعی و نفت خام با گوگرد بالا است. در غلظت های پایین، H 2 S بویی شبیه به تخم مرغ فاسد دارد. H 2 S سنگین تر از هوا است و قرار گرفتن در معرض H 2 S با غلظت بیش از 500 ppmv می تواند کشنده باشد. این محصول جانبی بسیار خطرناک باید به دقت کنترل شود و مقدار H 2 S منتشر شده در جو باید به حداقل برسد.

یک کارخانه بازیابی گوگرد برای تبدیل سولفید هیدروژن (H2S ) در جریان گاز ورودی به گوگرد عنصری عمل می کند. کارخانه های بازیافت گوگرد باید 95 تا 99.99 درصد از کل گوگرد وارد شده به کارخانه را بازیابی کنند. مقررات انتشار هر سال سختتر میشود، به همین دلیل است که تجهیزات آنالیز صنعتی با کیفیت بالا در کارخانههای بازیابی گوگرد از اهمیت زیادی برخوردار است.

AT1

گاز ترش

اندازه گیری H2S در گاز ترش در واحد بازیابی گوگرد sru کارخانه

اندازه گیری: H 2 S در گاز ترش

محدوده: 0-70% H 2 S

هدف: کنترل تزریق آمین به جاذب

آنالایزر: OMA-300 Process Analyzer

“گاز ترش” ورودی (غلظت H 2 S متوسط، غلظت CO 2 ) به فرآیند تصفیه آمین (جاذب) فرستاده می شود. “گاز ترش” از طریق یک برج جذب حاوی محلول آمین آبی عبور می کند. آمین به طور انتخابی H2S را از جریان گاز جذب می کند که منجر به یک “گاز شیرین” تصفیه شده می شود. برای دستیابی به کنترل کارآمد زمان چرخه واحد آمین، اپراتورهای کارخانه باید غلظت H2S در “گاز ترش” را بدانند. این آنالایزر معمولاً همراه با آنالایزر در AT2 استفاده می شود.

AT2

گاز شیرین

اندازه گیری H2S در گاز شیرین در واحد بازیابی گوگرد sru کارخانه

اندازه گیری: H 2 S در گاز شیرین

محدوده: 0-10 PPMV H 2 S

هدف: کنترل تزریق آمین به جاذب

آنالایزر: OMA-300 Process Analyzer

گاز خروجی از جاذب به دلیل غلظت کم H 2 S و سایر ترکیبات حاوی گوگرد به گاز شیرین معروف است. “گاز شیرین” باید نظارت شود تا اطمینان حاصل شود که فرآیند تصفیه آمین به طور موثر اجرا می شود. این آنالایزر معمولاً همراه با آنالایزر AT1 برای کنترل زمان چرخه واحد آمین استفاده می شود. H 2 S در “گاز شیرین” باید کمتر از حد معینی باشد تا گاز “شیرین” در نظر گرفته شود (معمولاً کمتر از 4 ppmv).

AT3

آمین غنی

اندازه گیری H2S در آمین غنی در واحد بازیابی گوگرد کارخانه sru

اندازه گیری: H 2 S در آمین غنی

محدوده: 0-0.5 مول H 2 S / مول آمین

هدف: کنترل/تأیید راندمان حذف H2S از آمین

آنالایزر: OMA-300 Process Analyzer

محلول آمینی که فرآیند تصفیه آمین (جاذب) را ترک می کند، پس از جذب H2S و سایر ترکیبات حاوی گوگرد از “گاز ترش” ورودی “غنی” در نظر گرفته می شود . سطح H 2 S در جریان آمین “غنی” باید به منظور کنترل و تایید راندمان جداسازی آمین استریپر کنترل شود. این آنالایزر معمولاً همراه با آنالایزر در AT4 استفاده می شود.

AT4

آمین بدون چربی

اندازه گیری H2S در آمین بدون چربی در واحد بازیابی گوگرد کارخانه sru

اندازه گیری: H 2 S در آمین بدون چربی

محدوده: 0-1 گرم در لیتر

هدف: کنترل/تأیید راندمان حذف H2S از آمین

آنالایزر: OMA-300 Process Analyzer

بخار در استریپر آمین برای حذف H 2 S از آمین “غنی” استفاده می شود. آمین “لاغر” که اکنون عاری از H2S است ، اکنون ممکن است به جاذب آمین بازگردانده شود. سطح H 2 S در جریان آمین “لاغر” باید به منظور کنترل و تایید راندمان سلبکننده آمین کنترل شود. این آنالایزر معمولاً همراه با AT3 استفاده می شود.

ساعت 5

گاز اسیدی

اندازه گیری H2S، CO2، هیدروکربن ها در گاز اسیدی در واحد بازیابی گوگرد در کارخانه sru

اندازه گیری: H 2 S، CO 2 ، هیدروکربن ها

محدوده: H 2 S 0-100٪، CO 2 0-100٪، هیدروکربن ها 0-5٪

هدف: کنترل جریان اصلی هوا به مشعل

آنالایزر: OMA-300 Process Analyzer

این آنالایزر به عنوان یک سیستم تحلیل پیشخور برای اندازه گیری سطح H2S در “گاز اسیدی” ( غلظت ) قبل از رسیدن به فرآیند Claus استفاده می شود. تجزیه و تحلیل پیشخور اجازه تنظیم پیشگیرانه تقاضای هوا به کوره را در فرآیند Claus بر اساس سطح بلادرنگ H2S در گاز خوراک میدهد. در حالی که تجزیه و تحلیل دم گاز (AT6) دقیق ترین محاسبه تقاضای هوا را ارائه می دهد، این اندازه گیری بعد از کوره انجام می شود. تجزیه و تحلیل پیشروی با تشخیص فوری تغییرات ناگهانی در ترکیب گاز خوراک اسیدی و جلوگیری از هرگونه تلفات در راندمان فرآیند Claus، امکان کنترل تقاضای هوا را بدون تاخیر در فرآیند فراهم میکند. CO 2 (از خوراک “گاز ترش”) نیز در اینجا تجزیه و تحلیل می شود تا واکنش های جانبی در فرآیند Claus شامل CO 2 به حداقل برسد.

ساعت 6

تقاضای دم گاز/هوا

اندازه گیری H2S، SO2، COS، CS2، گاز دم، تقاضای هوا در واحد بازیابی گوگرد sru کارخانه، در Claus، Euroclaus و Superclaus

اندازه گیری: H 2 S، SO 2 ، COS، CS 2

محدوده: H 2 S 0-2٪، SO 2 0-1٪، COS 0-5000 PPMV، CS 2 0-5000 PPMV

هدف: کنترل جریان هوای تریم به مشعل

آنالایزر: TLG-837 Tail Gas/Air Demand Analyzer

پساب خروجی از فرآیند کلاوس را گاز “دم” می نامند. سطح H 2 S و SO 2 باید نظارت شود تا اطمینان حاصل شود که فرآیند Claus به طور موثر اجرا می شود و محاسبه دقیق تقاضای هوا ارائه می شود. یک نسبت H 2 S / SO 2 باید در واکنش کلاوس حفظ شود تا به طور موثر H 2 S در جریان گاز اسیدی به گوگرد عنصری تبدیل شود. H2S / SO2 با نظارت بر جریان گاز دم، و خروجی یک سیگنال تقاضای هوا به کوره فرآیند Claus حفظ میشود (هوای بیشتر به معنای H2S کمتر در گاز دنباله و SO2 بیشتر است ). به اندازهگیری آنلاین COS و CS 2 دلیل واکنشهای جانبی در راکتور

AT7

گودال گوگرد

اندازه گیری H2S و SO2 در گودال گوگرد در واحد بازیافت گوگرد sru

اندازه گیری: H 2 S، SO 2

محدوده: H 2 S 0-4٪ (اختیاری SO 2 0-2٪)

هدف: برای ایمنی (H 2 S بیش از 4٪ مواد منفجره است

آنالایزر: TLG-837 گودال آنالایزر

گوگرد عنصری مایعی که در فرآیند کلاوس تولید میشود، به یک گودال ذخیره گوگرد هدایت میشود. بیش از 300 ppmw از H2S محلول حاوی . با گذشت زمان، باشد در فضای اصلی گودال ذخیرهسازی گوگرد خارج میشود و تعادلی بین گاز و مایع ایجاد میکند. H 2 S که در گودال ذخیره گوگرد انباشته می شود باید تحت نظارت باشد زیرا H 2 S دارای حد انفجاری پایین 4 درصد حجمی است و در تماس با تجهیزات مکانیکی مانند پمپ ها یا کمپرسورها می تواند مشتعل شود.

ساعت 8

گاز درمانی دم

اندازه گیری H2S، H2 در واحد تصفیه گاز دنباله TGTU در واحد بازیابی گوگرد در کارخانه sru

اندازه گیری: H 2 S، H 2

محدوده: H 2 S 0-4000 PPMV، H 2 0-10٪

هدف: نظارت بر هیدروژن اضافی پس از کاهش، و بررسی تعادل جرم گوگرد

آنالایزر: OMA-300 Process Analyzer

فرآیند پاکسازی گوگرد گاز دم را از فرآیند کلاوس دریافت می کند و مقدار کمی از ترکیبات گوگردی را که در آنجا تبدیل نشده اند (معمولاً کمتر از 5٪) با استفاده از مرحله کاهش هیدروژناسیون کاتالیزوری و یک جاذب آمین به H2S تبدیل می کند. گاز تصفیه شده به زباله سوز فرستاده می شود و آمین غنی به دستگاه استریپر آمین بازیافت می شود. باید و H2 پایش برای تایید واکنش کاهشی که در فرآیند پاکسازی گوگرد اتفاق میافتد، H2S علاوه بر این، اندازه گیری H2S نیز برای شناسایی بار سولفور به سمت جاذب آمین استفاده می شود.

فرآیند کلاوس

فرآیند کلاوس مهمترین گوگرد بازیابی گوگرد گازی سولفید هیدروژن کند. برای اولین بار در سال 1883 توسط شیمیدان کارل فردریش کلاوس شد و به استاندارد صنعتی تبدیل شد.

فرآیند چند مرحله ای کلاوس گوگرد را از سولفید هیدروژن گازی موجود در گاز طبیعی و از گازهای فرعی حاوی سولفید هیدروژن حاصل از پالایش نفت خام و سایر فرآیندهای صنعتی بازیابی می کند. گازهای فرعی عمدتاً از واحدهای تصفیه گاز فیزیکی و شیمیایی ( سلکسول ، رکتیزول ، پیوریسول و اسکرابر آمین ) در پالایشگاه ها ، کارخانه های فرآوری گاز طبیعی و گازسازی یا سنتز . این گازهای فرعی همچنین ممکن است حاوی سیانید هیدروژن ، هیدروکربن ، دی اکسید گوگرد یا آمونیاک باشند.

گازهایی با H 2 S بیش از 25 درصد برای بازیابی گوگرد در کارخانه های Claus مستقیم مناسب هستند، در حالی که پیکربندی های متناوب مانند تنظیم جریان تقسیم شده یا تغذیه و پیش گرم کردن هوا را می توان برای پردازش خوراک های لاغرتر مورد استفاده قرار داد. [1]

سولفید هیدروژن تولید شده، به عنوان مثال، در گوگرد پالایشگاهی نفتاهای و سایر نفتی ، در کارخانه کلاوس به گوگرد تبدیل می شود. [2] واکنش در دو مرحله انجام می شود:

- 2 H 2 S + 3 O 2 → 2 SO 2 + 2 H 2 O

- 4 H 2 S + 2 SO 2 → 3 S 2 + 4 H 2 O

اکثریت قریب به اتفاق 64،000،000 تن گوگرد تولید شده در سراسر جهان در سال 2005، گوگرد فرعی از پالایشگاه ها و سایر کارخانه های فرآوری هیدروکربن بود. [3] [4] [5] گوگرد برای تولید اسید سولفوریک ، دارو، لوازم آرایشی، کود و محصولات لاستیکی استفاده می شود. گوگرد عنصری به عنوان کود و آفت کش استفاده می شود.

تاریخچه

این فرآیند توسط کارل فردریش کلاوس ، شیمیدان آلمانی که در انگلستان کار می کرد، ابداع شد. یک پتنت بریتانیایی در سال 1883 برای او صادر شد. این فرآیند بعداً توسط IG Farben . [6]

کلاوس در سال 1827 در کاسل در ایالت هسن آلمان شیمی ماربورگ . او در سال 1900 در لندن درگذشت. [7]

شرح فرآیند

شماتیک یک نمودار جریان فرآیند واحد سوپرکلاس اصلی 2+1 راکتور (مبدل) در زیر نشان داده شده است:

تکنولوژی Claus را می توان به دو مرحله فرآیند حرارتی و کاتالیزوری کرد.

مرحله حرارتی

در مرحله حرارتی، گاز مملو از سولفید هیدروژن در یک احتراق در دمای بالاتر از 850 درجه سانتیگراد [8] طوری که گوگرد عنصری در کولر گازی فرآیند پایین دست رسوب می کند.

H 2 S و غلظت سایر اجزای قابل احتراق ( هیدروکربن یا آمونیاک ) محل سوختن گاز خوراک را تعیین می کند. گازهای Claus (گاز اسیدی) بدون محتویات قابل احتراق بیشتر به غیر از H2S در لنزهای اطراف یک صدا خفه کن توسط واکنش شیمیایی زیر می سوزند:

- 2 H 2 S + 3 O 2 → 2 SO 2 + 2 H 2 O (Δ H = -518 کیلوژول مول -1 )

این یک گرمازا کل شعله آزاد اکسیداسیون از سولفید هیدروژن است دی اکسید گوگرد تولید می کند که در واکنش های بعدی واکنش نشان می دهد. مهمترین آنها واکنش کلاوس است:

- 2 H 2 S + SO 2 → 3 S + 2 H 2 O

معادله کلی این است: [5]

- 2 H 2 S + O 2 → 2 S + 2 H 2 O

دمای داخل کوره کلاوس اغلب بالای 1050 درجه سانتیگراد حفظ می شود. [9] [10] این امر BTEX (بنزن، تولوئن، اتیل بنزن و زایلن) را تضمین می کند که در غیر این صورت باعث مسدود شدن کاتالیزور پایین دست Claus می شود. [11]

گازهایی که حاوی آمونیاک هستند، مانند گاز حاصل از جداکننده آب ترش پالایشگاه (SWS)، یا هیدروکربن ها در صدا خفه کن مشعل تبدیل می شوند. هوای کافی برای احتراق کامل تمام هیدروکربن ها و آمونیاک به صدا خفه کننده تزریق می شود. نسبت هوا به گاز اسیدی طوری کنترل می شود که در مجموع 1/3 کل سولفید هیدروژن (H2S ) به SO2 تبدیل می شود . این یک واکنش استوکیومتری را برای واکنش کلاوس در مرحله دوم کاتالیزوری تضمین می کند (بخش بعدی را در زیر ببینید).

جداسازی فرآیندهای احتراق دوز دقیق حجم هوای مورد نیاز را به عنوان تابعی از ترکیب گاز تغذیه تضمین می کند. برای کاهش حجم گاز فرآیند یا به دست آوردن دمای احتراق بالاتر، نیاز هوا را نیز می توان با تزریق اکسیژن خالص پوشش داد. چندین فن آوری با استفاده از غنی سازی اکسیژن در سطح بالا و سطح پایین در صنعت موجود است که برای این گزینه فرآیند نیاز به استفاده از مشعل مخصوص در کوره واکنش دارد.

معمولاً 60 تا 70 درصد از کل مقدار گوگرد عنصری تولید شده در فرآیند در مرحله فرآیند حرارتی به دست می آید.

بخش اصلی گاز داغ از محفظه احتراق از طریق لوله کولر گازی فرآیند جریان می یابد و به گونه ای خنک می شود که گوگرد تشکیل شده در مرحله واکنش متراکم . گرمای تولید شده توسط گاز فرآیند و گرمای تراکم متوسط یا کم فشار بخار می شود. گوگرد تغلیظ شده در قسمت خروجی مایع از کولر گازی فرآیند حذف می شود.

گوگرد در فاز حرارتی به صورت دیرادیکال های S2 بسیار واکنش پذیر می که منحصراً با تشکیل آلوتروپ :

- 4 S 2 → S 8

واکنش های جانبی

سایر فرآیندهای شیمیایی که در مرحله حرارتی واکنش کلاوس انجام می شود عبارتند از: [5]

- تشکیل گاز هیدروژن :

- 2 H 2 S → S 2 + 2 H 2 (Δ H > 0)

- CH 4 + 2 H 2 O → CO 2 + 4 H 2

- تشکیل سولفید کربونیل :

- H 2 S + CO 2 → S=C=O + H 2 O

- تشکیل دی سولفید کربن :

- CH 4 + 2 S 2 → S=C=S + 2 H 2 S

مرحله کاتالیزوری

واکنش کلاوس در کاتالیزوری فعال آلومینیوم (III) یا تیتانیوم (IV) و باعث افزایش بازده گوگرد میشود. سولفید هیدروژن بیشتر ( H2S SO2 . ) با تشکیل شده در طی احتراق در کوره واکنش در واکنش کلاوس واکنش می دهد و منجر به گوگرد گازی و عنصری می شود

- 2 H 2 S + SO 2 → 3 S + 2 H 2 O (Δ H = -1165.6 kJ mol -1 )

یک مکانیسم پیشنهادی این است که S 6 و S 8 با تشکیل همزمان گوگرد عنصری حلقوی پایدار، از مکانهای فعال کاتالیزور دفع میشوند.

بازیابی کاتالیزوری گوگرد شامل سه مرحله فرعی است: گرمایش، واکنش کاتالیزوری و خنک سازی به اضافه تراکم. این سه مرحله معمولاً حداکثر سه بار تکرار می شوند. در جایی که یک واحد سوزاندن یا تصفیه گاز دنباله دار (TGTU) در پایین دست نیروگاه کلاوس اضافه می شود، معمولاً فقط دو مرحله کاتالیزوری نصب می شود.

اولین مرحله فرآیند در مرحله کاتالیزوری، فرآیند گرمایش گاز است. لازم است از تراکم گوگرد در بستر کاتالیست جلوگیری شود که می تواند منجر به رسوب کاتالیست شود. بستر مورد نیاز کاری در مراحل تک تک کاتالیزوری با حرارت دادن گاز فرآیند در یک بخاری مجدد تا رسیدن به دمای بستر مورد نظر حاصل می شود.

چندین روش برای گرم کردن مجدد در صنعت استفاده می شود:

- بای پس گاز داغ: که شامل اختلاط دو جریان گاز فرآیندی از کولر گازی فرآیند (گاز سرد) و بای پس (گاز داغ) از اولین گذر دیگ بخار حرارتی زباله است.

- گرم کننده های بخار غیر مستقیم: گاز را می توان با بخار فشار بالا در مبدل حرارتی نیز گرم کرد.

- مبدل های گاز/گاز: به موجب آن گاز خنک شده از کولر گازی فرآیند به طور غیرمستقیم از گاز داغ خارج شده از یک راکتور کاتالیزوری بالادست در مبدل گاز به گاز گرم می شود.

- بخاری های مستقیم: گرم کننده هایی که از گاز اسیدی یا گاز سوختی استفاده می کنند، که به صورت زیر استوکیومتری سوزانده می شود تا از نفوذ اکسیژن که می تواند به کاتالیزور Claus آسیب برساند، جلوگیری می کند.

معمولاً دمای کاری توصیه شده برای اولین مرحله کاتالیزور 315 درجه سانتیگراد تا 330 درجه سانتیگراد (دمای بستر پایین) است. دمای بالا در مرحله اول همچنین به هیدرولیز COS و CS 2 که در کوره تشکیل می شود و در غیر این صورت در فرآیند Claus اصلاح شده تبدیل نمی شود.

تبدیل کاتالیزوری در دماهای پایین تر به حداکثر می رسد، اما باید مراقب بود که هر بستر بالاتر از نقطه شبنم گوگرد کار کند. دمای عملیاتی مراحل کاتالیزوری بعدی معمولاً 240 درجه سانتیگراد برای مرحله دوم و 200 درجه سانتیگراد برای مرحله سوم (دمای بستر پایین) است.

در کندانسور گوگرد، گاز فرآیندی که از راکتور کاتالیزوری می آید بین 150 تا 130 درجه سانتی گراد خنک می شود. گرمای تراکم برای تولید بخار در سمت پوسته کندانسور استفاده می شود.

قبل از ذخیره سازی، جریان های گوگرد مایع از کولر گازی فرآیند، کندانسورهای گوگرد و از جداکننده نهایی گوگرد به واحد گاززدایی هدایت می شود، جایی که گازهای (عمدتا H 2 S) محلول در گوگرد حذف می شوند.

گاز دنباله حاصل از فرآیند کلاوس هنوز حاوی اجزای قابل احتراق و ترکیبات گوگردی (H2S ، و H2 CO) است یا در یک واحد سوزاندن سوزانده میشود یا بیشتر در واحد تصفیه گاز دم دستی گوگرد زدایی میشود.

فرآیند Claus نقطه شبنم فرعی

فرآیند کلاوس معمولی که در بالا توضیح داده شد، به دلیل رسیدن به تعادل واکنش، در تبدیل آن محدود است. مانند تمام واکنش های گرمازا، تبدیل بیشتر را می توان در دماهای پایین تر به دست آورد، با این حال همانطور که گفته شد راکتور کلاوس باید بالاتر از نقطه شبنم گوگرد (120-150 درجه سانتیگراد) کار کند تا از گوگرد مایع به طور فیزیکی کاتالیزور را غیرفعال نکند. برای غلبه بر این مشکل، راکتورهای Clauss نقطه شبنم به صورت موازی، با یک در حال کار و یک یدکی جهت گیری می شوند. هنگامی که یک راکتور با گوگرد جذب شده اشباع می شود، جریان فرآیند به راکتور آماده به کار منحرف می شود. سپس راکتور با ارسال گاز فرآیندی که در دمای 300 تا 350 درجه سانتیگراد برای تبخیر گوگرد گرم شده است، بازسازی می شود. این جریان برای بازیابی گوگرد به کندانسور فرستاده می شود.

عملکرد فرآیند

بیش از 2.6 تن بخار برای هر تن گوگرد تولید خواهد شد.

خواص فیزیکی گوگرد عنصری به دست آمده در فرآیند کلاوس می تواند با سایر فرآیندها متفاوت باشد. گوگرد معمولاً به صورت مایع ( نقطه ذوب 115 درجه سانتیگراد) حمل می شود. در گوگرد عنصری، ویسکوزیته در دماهای بیش از 160 درجه سانتی گراد به دلیل تشکیل زنجیره های گوگردی پلیمری به سرعت افزایش می یابد. ناهنجاری دیگر در حلالیت باقیمانده H 2 S در گوگرد مایع به عنوان تابعی از دما یافت می شود. به طور معمول، حلالیت گاز با افزایش دما افزایش می یابد، اما با H2S برعکس است. این بدان معنی است که گاز سمی و انفجاری H 2 S می تواند در فضای بالای هر مخزن گوگرد مایع خنک کننده ایجاد شود. توضیح این ناهنجاری واکنش گرماگیر گوگرد سولفان به پلی H2Sx H2S با . است