مقدمه

اسکرو کمپرسور، یکی از انواع کمپرسورهای جابجایی مثبت است که به دلیل کارایی بالا، قابلیت اطمینان و بهرهوری انرژی، در صنایع مختلفی از جمله نفت و گاز، شیمیایی، غذایی و داروسازی مورد استفاده قرار میگیرد. این دستگاه با استفاده از چرخش دو پیچ یا اسکرو، هوا یا گازها را فشرده کرده و به سمت خروجی منتقل میکند. در این مقاله به بررسی ساختار، عملکرد، کاربردها و مزایای اسکرو کمپرسور پرداختهایم.

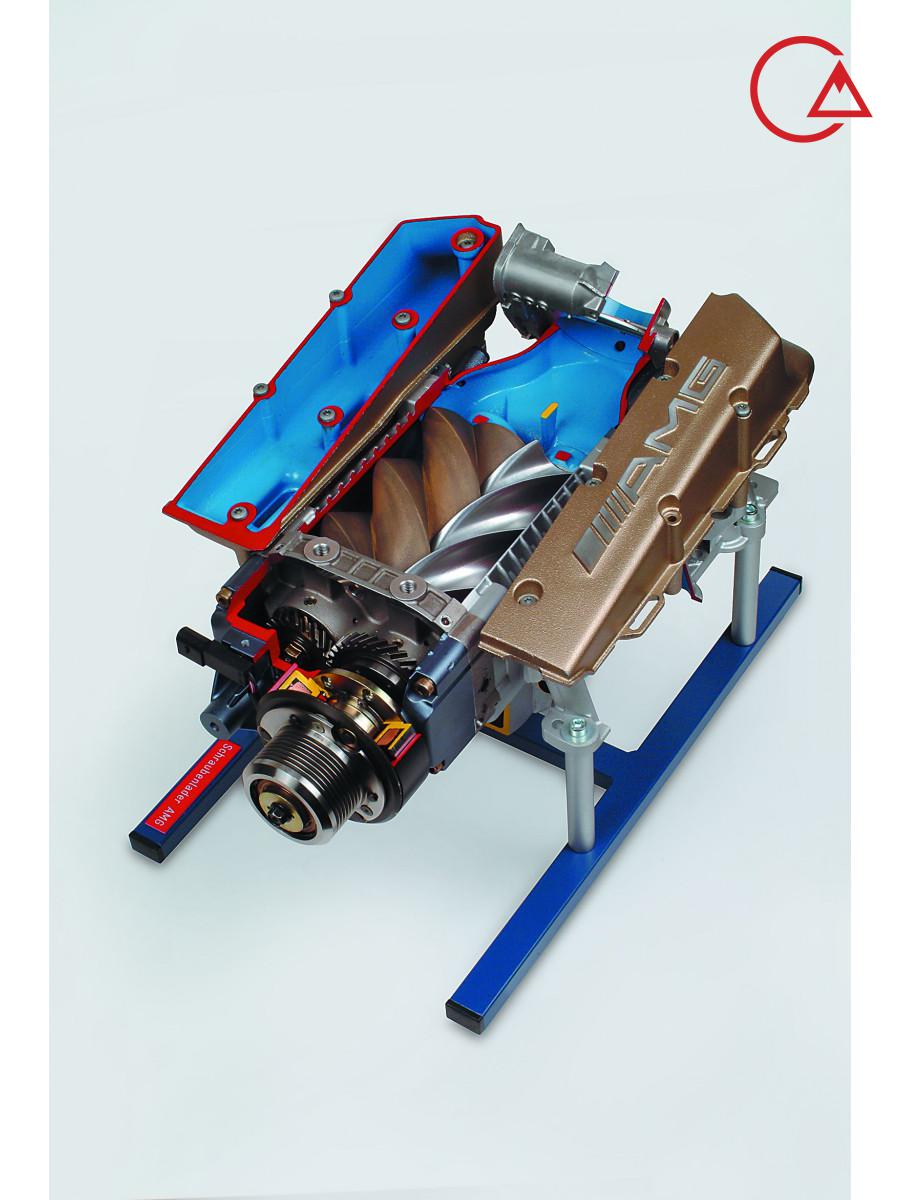

ساختار اسکرو کمپرسور

قسمتهای اصلی

- پیچها (اسکروها): اسکرو کمپرسور از دو پیچ همگرا یا یکی اصلی و دیگری ثانویه تشکیل شده است. این پیچها به صورت همزمان چرخیده و هوا یا گازها را از ورودی به سمت خروجی فشرده میکنند.

- استاتور (بادی کیس): استاتور یا بادی کیس، محفظهای است که پیچها درون آن قرار میگیرند. این قسمت نقش مهمی در ایجاد فشار و کنترل جریان هوا یا گازها دارد.

- روتور: روتور قطعهای است که با چرخش پیچها همراهی میکند و هوا یا گازها را به صورت مکانیکی فشرده میکند.

- یونیت تراکم: یونیت تراکم شامل تمامی اجزا و قطعاتی است که برای تراکم هوا یا گازها مورد نیاز است و در نهایت فشار خروجی را ایجاد میکند.

- سیستم روغنکاری: سیستم روغنکاری وظیفه خنک کردن، روانکاری و جلوگیری از سایش قطعات داخلی را بر عهده دارد. این سیستم باعث افزایش عمر مفید کمپرسور و بهبود عملکرد آن میشود.

مکانیزم عملکرد

اسکرو کمپرسور به صورت جابجایی مثبت عمل میکند. با چرخش پیچها، هوا یا گازها از طریق ورودی جذب شده و به فضای بین پیچها و استاتور منتقل میشوند. با ادامه چرخش پیچها، حجم فضای بین آنها کاهش مییابد و هوا یا گازها فشرده میشوند. سپس هوا یا گاز فشرده شده به سمت خروجی هدایت میشود.

انواع اسکرو کمپرسور

اسکرو کمپرسور روغنکاری شده

در این نوع کمپرسور، از روغن برای خنک کردن، روانکاری و جلوگیری از سایش قطعات استفاده میشود. روغن به همراه هوا یا گازها به ورودی کمپرسور وارد میشود و در طول فرآیند تراکم، وظایف خود را انجام میدهد. سپس روغن از هوا یا گازها جدا شده و به سیستم بازگردانده میشود.

اسکرو کمپرسور بدون روغن

این نوع کمپرسور برای کاربردهایی که نیاز به هوای تمیز و بدون آلودگی دارند، مناسب است. در اسکرو کمپرسور بدون روغن، از مواد خاصی برای روانکاری و خنک کردن قطعات استفاده میشود و نیازی به استفاده از روغن نیست.

کاربردهای اسکرو کمپرسور

صنایع نفت و گاز

اسکرو کمپرسور بهطور گستردهای در صنایع نفت و گاز برای فشردهسازی هوا و گازهای مختلف استفاده میشود. این کمپرسورها به بهبود کارایی فرآیندهای حفاری، تولید و پالایش نفت و گاز کمک میکنند.

کاربردهای خاص در صنایع نفت و گاز

- فشردهسازی گازهای همراه: جمعآوری و فشردهسازی گازهای همراه تولید نفت

- فشردهسازی هوای فشرده: تأمین هوای فشرده برای تجهیزات و ابزارهای مختلف

- فشردهسازی گازهای طبیعی: فشردهسازی گازهای طبیعی برای حمل و نقل و ذخیرهسازی

صنایع شیمیایی

اسکرو کمپرسور در صنایع شیمیایی به عنوان یک ابزار حیاتی برای فشردهسازی هوا و گازهای مورد نیاز در فرآیندهای تولید مواد شیمیایی مورد استفاده قرار میگیرد. این کمپرسورها به بهبود کارایی و بهرهوری فرآیندهای شیمیایی کمک میکنند.

کاربردهای خاص در صنایع شیمیایی

- فشردهسازی گازهای شیمیایی: جمعآوری و فشردهسازی گازهای تولید شده در فرآیندهای شیمیایی

- تأمین هوای فشرده: تأمین هوای فشرده برای تجهیزات و ابزارهای مختلف

- فشردهسازی گازهای خنثی: فشردهسازی گازهای خنثی برای کاربردهای مختلف

صنایع غذایی

اسکرو کمپرسور در صنایع غذایی نیز کاربردهای گستردهای دارد. این کمپرسورها برای فشردهسازی هوا و گازهای مختلف و تأمین هوای تمیز و خنثی برای فرآیندهای تولید مواد غذایی استفاده میشوند.

کاربردهای خاص در صنایع غذایی

- فشردهسازی هوای تمیز: تأمین هوای تمیز و بدون آلودگی برای فرآیندهای تولید مواد غذایی

- فشردهسازی گازهای حفاظتی: فشردهسازی گازهای حفاظتی برای بستهبندی مواد غذایی

- فشردهسازی گازهای CO2 و نیتروژن: استفاده در فرآیندهای کربنگیری و نگهداری مواد غذایی

صنایع داروسازی

در صنایع داروسازی، اسکرو کمپرسور به عنوان یک ابزار حیاتی برای فشردهسازی هوا و گازهای تمیز و خنثی مورد استفاده قرار میگیرد. این کمپرسورها به بهبود کیفیت و بهرهوری فرآیندهای تولید دارو کمک میکنند.

کاربردهای خاص در صنایع داروسازی

- فشردهسازی هوای تمیز و بدون آلودگی: تأمین هوای تمیز و خنثی برای فرآیندهای تولید دارو

- فشردهسازی گازهای خنثی: فشردهسازی گازهای خنثی برای کاربردهای مختلف

- تأمین هوای فشرده: تأمین هوای فشرده برای تجهیزات و ابزارهای مختلف

تصفیه آب و فاضلاب

اسکرو کمپرسور در سیستمهای تصفیه آب و فاضلاب نیز مورد استفاده قرار میگیرد. این کمپرسورها به فشردهسازی هوا و گازهای مورد نیاز برای فرآیندهای تصفیه آب و فاضلاب کمک میکنند.

کاربردهای خاص در تصفیه آب و فاضلاب

- تأمین هوای فشرده برای سیستمهای هوادهی: بهبود کیفیت آب تصفیه شده

- فشردهسازی گازهای مورد نیاز برای فرآیندهای شیمیایی: بهبود کارایی فرآیندهای تصفیه آب و فاضلاب

- فشردهسازی گازهای حفاظتی: جلوگیری از انتشار گازهای مضر

مزایای اسکرو کمپرسور

کارایی بالا

اسکرو کمپرسورها به دلیل طراحی خاص و استفاده از پیچها و استاتورهای دقیق، دارای کارایی بالایی در فشردهسازی هوا و گازها هستند. این کمپرسورها به بهبود کارایی فرآیندها و کاهش هزینههای عملیاتی کمک میکنند.

بهرهوری انرژی

اسکرو کمپرسورها به دلیل استفاده از سیستمهای پیشرفته و بهینهسازی شده، دارای بهرهوری انرژی بالایی هستند. این ویژگی به کاهش مصرف انرژی و هزینههای مرتبط با آن کمک میکند.

قابلیت اطمینان و طول عمر بالا

اسکرو کمپرسورها به دلیل استفاده از مواد مقاوم و سیستمهای خنککننده و روانکاری پیشرفته، دارای طول عمر بالا و قابلیت اطمینان بالایی هستند. این کمپرسورها نیاز به نگهداری و تعمیرات کمتری دارند.

کمصدایی

اسکرو کمپرسورها به دلیل طراحی خاص و استفاده از سیستمهای کاهش صدا، دارای کمصدایی در حین کار هستند. این ویژگی به بهبود شرایط کاری و کاهش مزاحمتهای صوتی کمک میکند.

قابلیت تنظیم دقیق

اسکرو کمپرسورها دارای قابلیت تنظیم دقیق فشار و جریان هوا یا گازها هستند. این ویژگی به بهبود کارایی فرآیندها و افزایش بهرهوری کمک میکند.

معایب اسکرو کمپرسور

هزینه اولیه بالا

اسکرو کمپرسورها به دلیل ساختار خاص و استفاده از مواد مقاوم، دارای هزینه اولیه بالاتری نسبت به برخی انواع دیگر کمپرسورها هستند. این هزینه اولیه بالا ممکن است برای برخی از صنایع یک محدودیت باشد.