شیر PSV چیست؟

شیر PSV، هر سیستم تحت فشار به وسایل ایمنی برای محافظت از افراد، فرآیندها و اموال نیاز دارد. این آموزش، موقعیتهایی را که ممکن است فشار بیش از حد اتفاق بیفتد، انواع گسترده و اغلب گیج دستگاههای ارائه ، نحوه عملکرد این دستگاهها و بسیاری از کدها، استانداردها و مقامات تاییدی که باید به آنها توجه شود، توضیح میدهد.

شیر اطمینان psv

شیر PSV به محض اینکه بشر توانست آب را بجوشاند تا بخار ایجاد کند، ضرورت وجود وسیله ایمنی آشکار شد. تا 2000 سال پیش، چینیها از دیگهایی با دربهای لولایی استفاده میکردند تا تولید بخار (نسبتاً ایمنتر) را فراهم کنند. در آغاز قرن چهاردهم، شیمیدانان از شاخه های مخروطی شکل و بعداً از فنرهای تا به عنوان وسیله ایمن در ظروف تحت فشار عمل کنند.

در اوایل قرن نوزدهم، انفجارهای دیگ بخار در کشتیها و لوکوموتیوها اغلب ناشی از نقص دستگاههای ایمنی بود که منجر به توسعه اولین شیرهای ایمنی و شیر فوران گیر (BOP) شد.

سال 1848، چارلز رتچی محفظه انباشته را اختراع کرد، که سطح سازی در شیر PSV شیر اطمینان را افزایش می دهد و به آن اجازه می دهد تا به سرعت در یک حاشیه باریک بیش از حد فشار باز شود.

امروزه، اکثر کاربران بخار توسط مقررات بهداشتی و ایمنی محلی مجبور هستند که اطمینان حاصل کنند که کارخانه و فرآیندهای آنها دارای تجهیزات ایمنی و اقدامات احتیاطی است که از شرایط خطرناک جلوگیری می کند.

بنابراین وظیفه اصلی شیر PSV و شیر اطمینان محافظت از جان و مال است.

نوع اصلی وسیله ای که برای جلوگیری از فشار بیش از حد در کارخانه استفاده می شود، شیر ایمنی یا ایمنی است. از آنجایی که شیر اطمینان ممکن است تنها وسیله باقیمانده برای جلوگیری از خرابی فاجعه بار در شرایط فشار بیش از حد باشد، مهم است که هر دستگاهی از این قبیل قادر به کار در همه زمانها و تحت همه شرایط ممکن باشد.

دریچه های ایمنی باید در هر جایی نصب شوند که از حداکثر فشار کاری مجاز (MAWP) یک سیستم یا مخزن حاوی فشار بیشتر باشد. در سیستمهای بخار، شیرهای ایمنی معمولاً برای محافظت در برابر فشار بیش از حد دیگ و سایر کاربردها مانند کنترلهای کاهش فشار پایین دست استفاده میشوند. اگرچه نقش اصلی آنها ایمنی است، اما دریچه های ایمنی در عملیات فرآیند نیز برای جلوگیری از آسیب محصول به دلیل فشار بیش از حد استفاده می شوند. فشار اضافی می تواند در شرایط مختلف ایجاد شود، از جمله:

- عدم تعادل دبی سیال ناشی از شدن یا باز شدن ناخواسته شیرهای جداسازی در یک ظرف فرآیند.

- خرابی سیستم خنک کننده، که اجازه می دهد بخار یا سیال منبسط شود.

- شکست هوا یا برق برای کنترل ابزار دقیق.

- افزایش فشار گذرا

- خرابی لوله مبدل حرارتی

- واکنش های گرمازا غیر قابل کنترل در کارخانه های شیمیایی

- تغییرات دمای محیط

عبارات “شیر اطمینان” و “شیر تسکین ایمنی” شیر PSV اصطلاحات عمومی برای توصیف انواع مختلفی از دستگاه های کاهش فشار هستند که برای جلوگیری از افزایش بیش از حد فشار داخلی مایع طراحی اند. طیف گسترده ای از شیرهای مختلف برای کاربردهای مختلف و معیارهای عملکرد در دسترس هستند.

علاوه بر این، طرحهای مختلفی برای برآورده کردن استانداردهای ملی متعددی که بر استفاده از شیرهای ایمنی حاکم است، مورد نیاز است.

فهرستی از استانداردهای ملی مربوطه را می توان در انتهای این ماژول یافت.

در اکثر استانداردهای ملی، تعاریف خاصی برای اصطلاحات مرتبط با شیرهای ایمنی و شیر PSV ارائه است. چندین تفاوت قابل توجه بین اصطلاحات مورد استفاده در ایالات متحده و اروپا وجود دارد. یکی از مهم ترین تفاوت ها این است که دریچه ای که در اروپا به آن “سوپاپ ایمنی” می شود در ایالات متحده آمریکا به عنوان “شیر تسکین فشار” یا “شیر تخلیه فشار” می شود. علاوه بر این، اصطلاح “سوپاپ ایمنی” در ایالات متحده به طور کلی به طور خاص به شیر اطمینان کامل مورد استفاده در اروپا اشاره دارد.

استانداردهای ASME/ANSI PTC25.3 قابل اجرا در ایالات متحده، اصطلاحات عمومی زیر را تعریف می کنند:

- شیر تخلیه فشار – یک شیر تخلیه فشار فنری و شیر PSV که برای باز شدن برای کاهش فشار اضافی و مجدد و جلوگیری از جریان بیشتر سیال پس از بازیابی شرایط عادی طراحی است. مشخصه آن یک عمل “پاپ” با باز شدن سریع یا باز شدن به روشی است که معمولاً متناسب با افزایش فشار بر فشار باز می باشد. به طراحی، تنظیم یا کاربرد، ممکن است برای سیالات تراکم پذیر یا غیر قابل تراکم استفاده شود.

این یک اصطلاح کلی است که شامل شیرهای ایمنی، شیرهای اطمینان و شیرهای ایمنی است.

- سوپاپ ایمنی – شیر PSV یک شیر کاهش فشار که با فشار استاتیک ورودی فعال می شود و با باز شدن سریع یا عمل پاپ مشخص می شود.

شیرهای ایمنی در درجه اول با گازهای قابل تراکم و به ویژه برای خدمات بخار و هوا استفاده می شوند. با این حال، آنها همچنین می توانند برای کاربردهای نوع فرآیند استفاده شوند، جایی که ممکن است برای محافظت از گیاه یا جلوگیری از فساد محصول در حال پردازش مورد نیاز باشد.

- شیر تخلیه – یک دستگاه کاهش فشار که توسط فشار استاتیک ورودی فعال می شود و دارای یک بالابر تدریجی است که معمولاً متناسب با افزایش فشار بیش از فشار باز است.

شیرهای تسکین معمولاً در سیستمهای مایع بخصوص برای ظرفیتهای پایینتر و وظیفه انبساط حرارتی استفاده میشوند. آنها همچنین می توانند در سیستم های پمپاژ به عنوان دستگاه های سرریز فشار استفاده شوند.

- شیر تسکین دهنده – شیر کاهش فشار است که مشخصه آن باز شدن سریع یا پاپ کردن است یا با باز شدن متناسب با افزایش فشار بر فشار باز، بسته به کاربرد، و ممکن است برای مایع یا سیال قابل تراکم استفاده شود.

به طور کلی، شیر اطمینان هنگام استفاده در یک سیستم گاز تراکم پذیر به عنوان یک شیر اطمینان عمل می کند، اما هنگامی که در سیستم های مایع استفاده می شود، به تناسب فشار بیش از حد باز می شود، همانطور که دریچه کمکی باز می شود.

استاندارد اروپایی EN ISO 4126-1 تعریف زیر را ارائه می دهد:

- سوپاپ ایمنی – دریچه ای که به طور خودکار، بدون کمک انرژی غیر از سیال مربوطه، مقداری از سیال را تخلیه می کند تا از تجاوز از فشار ایمن از پیش تعیین و جلوگیری کند، و برای شدن مجدد و جلوگیری از بیشتر طراحی است. جریان سیال پس از بازیابی شرایط فشار عادی سرویس.

انواع شیر PSV

توضیح کامل در مورد انواع مختلف شیرهای ایمنی موجود شیر PSV، از جمله عملکرد، مواد ساخت و ساز و لوازم جانبی.

انواع شیرهای ایمنی

طیف گسترده ای از سوپاپ های ایمنی برای برآورده کردن کاربردهای مختلف و معیارهای عملکرد مورد نیاز صنایع مختلف وجود دارد. علاوه بر این، استانداردهای ملی انواع مختلفی از شیر ایمنی را تعریف می کنند.

استاندارد ASME I و استاندارد ASME VIII برای کاربردهای دیگ بخار و مخازن تحت فشار و استاندارد ASME/ANSI PTC 25.3 برای شیرهای ایمنی و شیرهای کمکی تعریف زیر را ارائه می دهد. این استانداردها ویژگی های عملکرد و همچنین تعریف انواع مختلف شیرهای ایمنی مورد استفاده را تعیین می کنند:

شیر ASME I – یک شیر اطمینان مطابق با الزامات بخش I از کد مخزن تحت فشار ASME برای کاربردهای دیگ بخار که در 3٪ فشار بیش از حد باز می شود و در عرض 4٪ بسته می شود. معمولاً دارای دو حلقه انفجار است و با مهر «V» هیئت ملی شناسایی میشود.

دریچه ASME VIII – یک شیر ایمنی که مطابق با الزامات بخش هشتم کد مخازن تحت فشار ASME برای کاربردهای مخازن تحت فشار است که در 10٪ فشار بیش از حد باز می شود و تا 7٪ بسته می شود.

- شیر ایمنی بالابر پایین – موقعیت واقعی دیسک ناحیه تخلیه شیر را تعیین می کند.

- شیر اطمینان کامل بالابر – منطقه تخلیه با موقعیت دیسک تعیین نمی شود.

- سوپاپ اطمینان کامل – شیر اطمینانی که هیچ برآمدگی در سوراخ ندارد و در آن سوپاپ تا حدی بالا میرود که حداقل سطح در هر بخش، در یا زیر نشیمنگاه، به دهانه کنترل تبدیل شود.

- شیر PSV – محفظه فنر به سمت تخلیه تخلیه می شود، از این رو ویژگی های عملیاتی مستقیماً تحت تأثیر تغییرات در فشار برگشتی به شیر قرار می گیرند.

- شیر ایمنی متعادل – یک شیر متعادل دارای ابزاری برای به حداقل رساندن اثر فشار برگشتی بر ویژگی های عملیاتی شیر است.

- شیر کاهش فشار با کارکرد پایلوت – دستگاه کاهش دهنده اصلی با یک دستگاه کاهش فشار کمکی خودفعال ترکیب شده و توسط آن کنترل می شود.

- سوپاپ تسکین دهنده ایمنی با نیروی کار – یک شیر فشار شکن که در آن دستگاه اصلی کاهش فشار با دستگاهی که به منبع خارجی انرژی نیاز دارد ترکیب شده و توسط آن کنترل می شود.

انواع شیر اطمینان در استاندارد DIN 3320

- شیر PSV – شیری که پس از باز شدن، به درجه بالابری لازم برای تخلیه جریان جرم در یک افزایش فشار بیش از 10 درصد می رسد. (شیر با یک عمل نوع پاپ مشخص می شود و گاهی اوقات به عنوان بالابر بالا شناخته می شود).

- شیر اطمینان کامل بالابر (Volhub) – شیر اطمینانی که پس از شروع بالابر، به سرعت در یک افزایش فشار 5٪ تا بالابر کامل باز می شود که توسط طراحی محدود شده است. میزان بالابر تا باز شدن سریع (محدوده متناسب) نباید بیش از 20 درصد باشد.

- شیر اطمینانی شیر ایمنی با بار مستقیم – که در آن نیروی باز شدن زیر دیسک سوپاپ با نیروی بسته شدن مانند فنر یا وزنه مخالف است.

- سوپاپ ایمنی متناسب – شیر اطمینانی که کم و بیش به طور پیوسته نسبت به افزایش فشار باز می شود. باز شدن ناگهانی در محدوده بالابر 10٪ بدون افزایش فشار رخ نمی دهد. پس از باز شدن در فشار بیش از 10٪، این شیرهای اطمینان به بالابر لازم برای تخلیه جریان جرم دست می یابند.

- شیر اطمینان دیافراگمی – یک شیر اطمینان با بار مستقیم که در آن عناصر خطی متحرک و دوار و فنرها در برابر اثرات سیال توسط یک دیافراگم محافظت می شوند.

- سوپاپ ایمنی دم – یک شیر اطمینان با بار مستقیم که در آن عناصر و فنرهای کشویی و (جزئی یا کامل) چرخان در برابر اثرات سیالات توسط یک دم محافظت می شوند. دمها ممکن است به گونهای باشد که تأثیرات فشار برگشتی را جبران کند.

- شیر ایمنی کنترل شده – شامل یک شیر اصلی و یک دستگاه کنترل است. همچنین شامل شیرهای اطمینان مستقیم با بارگذاری تکمیلی است که در آنها تا رسیدن به فشار تنظیم شده، نیروی اضافی نیروی بسته شدن را افزایش می دهد.

تعاریف زیر را از انواع شیر اطمینان

- سوپاپ ایمنی – شیر اطمینانی که به طور خودکار، بدون کمک هیچ انرژی دیگری غیر از سیال مربوطه، مقداری از سیال را تخلیه می کند تا از تجاوز از فشار ایمن از پیش تعیین شده جلوگیری کند، و برای بسته شدن مجدد و جلوگیری از آن طراحی شده است. جریان بیشتر سیال پس از بازیابی شرایط فشار معمولی سرویس. توجه داشته باشید؛ شیر را می توان با عمل پاپ (باز شدن سریع) یا با باز شدن متناسب (نه لزوما خطی) با افزایش فشار بر فشار تنظیم شده مشخص کرد.

- شیر ایمنی با بار مستقیم – شیر اطمینانی که در آن بارگذاری به دلیل فشار سیال در زیر دیسک شیر فقط با یک وسیله بارگذاری مستقیم مکانیکی مانند وزنه، اهرم و وزنه یا فنر مخالف است.

- سوپاپ ایمنی کمکی – شیر PSV که با استفاده از مکانیزم کمکی برقی ممکن است علاوه بر فشاری کمتر از فشار تنظیم شده بلند شود و حتی در صورت خرابی مکانیزم کمکی، تمام الزامات ایمنی را رعایت کند.

- شیر اطمینان با بار اضافی – شیر اطمینانی که تا زمانی که فشار در ورودی به شیر اطمینان به فشار تنظیم شده برسد، نیروی اضافی دارد که نیروی آب بندی را افزایش می دهد.

توجه داشته باشید؛

این نیروی اضافی (بار اضافی)، که ممکن است با استفاده از یک منبع انرژی اضافی تامین شود، زمانی که فشار در ورودی شیر اطمینان به فشار تنظیم شده برسد، به طور قابل اعتمادی آزاد می شود. مقدار بارگذاری تکمیلی به گونه ای تنظیم شده است که اگر چنین بارهای تکمیلی آزاد نشود، شیر اطمینان ظرفیت تخلیه تایید شده خود را در فشاری که بیش از 1.1 برابر حداکثر فشار مجاز تجهیزات مورد محافظت نباشد به دست می آورد.

- شیر ایمنی با کارکرد پایلوت – شیر اطمینانی که عملکرد آن توسط سیال تخلیه شده از شیر پایلوت شروع و کنترل می شود که خود یک شیر اطمینان با بار مستقیم و مشروط به الزامات استاندارد است.

جدول زیر به طور خلاصه عملکرد انواع مختلف شیر اطمینان تعیین شده توسط استانداردهای مختلف را نشان می دهد.

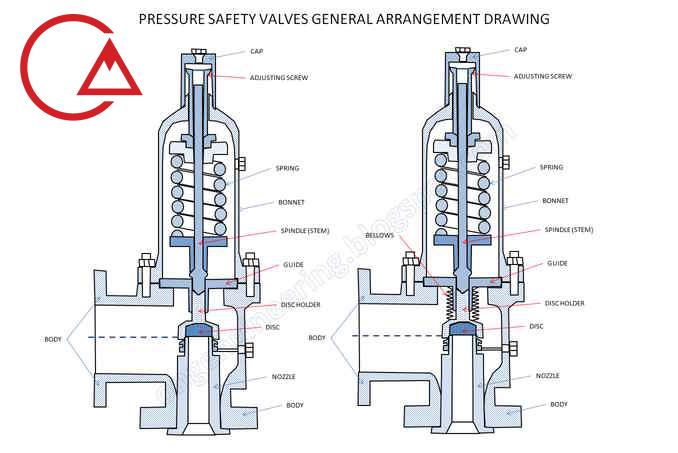

شیر اطمینان

ویژگی مشترک بین تعاریف شیر PSV در استانداردهای مختلف، این است که ویژگیهای عملیاتی آنها تحت تأثیر هرگونه فشار معکوس در سیستم تخلیه قرار میگیرد. توجه به این نکته مهم است که کل فشار برگشتی از دو جزء تولید می شود. فشار برگشتی روی هم قرار گرفته و فشار برگشتی ساخته شده:

- فشار برگشتی روی هم – فشار استاتیکی که در سمت خروجی یک شیر بسته وجود دارد.

- فشار برگشتی داخلی – فشار اضافی ایجاد شده در سمت خروجی هنگام تخلیه شیر.

متعاقباً، در یک شیر PSV، تنها فشار برگشتی روی مشخصه باز شدن و مقدار تنظیم تأثیر میگذارد، اما فشار برگشتی ترکیبی مشخصه blowdown و مقدار نشستن مجدد را تغییر میدهد.

استاندارد ASME/ANSI طبقه بندی بیشتری را انجام می دهد که دریچه های معمولی دارای یک محفظه فنری هستند که به سمت تخلیه شیر PSV تخلیه می شود. اگر محفظه فنر به اتمسفر هوا داده شود، هر گونه فشار برگشتی روی هم بر ویژگی های عملیاتی تأثیر می گذارد. این را می توان از شکل 9.2.1 مشاهده کرد، که نمودارهای شماتیک دریچه هایی را نشان می دهد که محفظه فنر آنها به سمت تخلیه شیر PSV و اتمسفر تخلیه می شود.

بنابراین، هرگونه فشار برگشتی روی هم، نیروی بسته شدن را افزایش می دهد و فشار ورودی مورد نیاز برای بلند کردن دیسک بیشتر است.

در مورد دریچه ای که محفظه فنر آن به اتمسفر تخلیه می شود (شکل 9.2.1b)، نیروی باز مورد نیاز عبارت است از:

بنابراین، فشار برگشتی روی هم با فشار مخزن برای غلبه بر نیروی فنر عمل می کند و فشار باز شدن کمتر از حد انتظار خواهد بود.

در هر دو مورد، اگر فشار معکوس روی هم قابل توجهی وجود داشته باشد، باید اثرات آن بر فشار تنظیم شده هنگام طراحی یک سیستم شیر اطمینان در نظر گرفته شود.

هنگامی که دریچه شروع به باز شدن می کند، اثرات فشار برگشتی ایجاد شده نیز باید در نظر گرفته شود. برای یک شیر PSV با محفظه فنری که به سمت تخلیه شیر تخلیه شده است، به شکل 9.2.1 (الف) مراجعه کنید، اثر فشار برگشتی ایجاد شده را می توان با در نظر گرفتن معادله 9.2.1 و با توجه به این که یک بار دریچه شروع به باز شدن می کند، فشار ورودی مجموع فشار تنظیم شده، PS، و فشار اضافی، PO است.

(P S + P O ) A N = F S + P B AN که به معادله 9.2.3 ساده می شود.

سوپاپ های اطمینان متعادل

شیرهای ایمنی متعادل آنهایی هستند که ابزاری برای از بین بردن اثرات فشار برگشتی را در خود جای داده اند. برای دستیابی به این هدف می توان از دو طرح اساسی استفاده کرد:

سوپاپ ایمنی متعادل از نوع پیستونی

اگرچه انواع مختلفی از شیر و چک ولو پیستونی وجود دارد، اما آنها معمولاً از یک دیسک نوع پیستونی تشکیل شده اند که حرکت آن توسط یک راهنما با تهویه محدود می شود. سطح بالای پیستون، AP، و ناحیه صندلی نازل، AN، به صورت مساوی طراحی شده اند. این بدان معنی است که سطح مؤثر هر دو سطح بالا و پایین دیسک در معرض فشار برگشتی برابر است و بنابراین هر نیروی اضافی متعادل می شود. بعلاوه، درپوش فنری طوری تهویه می شود که سطح بالایی پیستون تحت فشار اتمسفر قرار می گیرد، همانطور که در شکل 9.2.2 نشان داده شده است.

با در نظر گرفتن نیروهای وارد بر پیستون، مشخص می شود که این نوع شیر PSV دیگر تحت تأثیر هیچ فشار برگشتی قرار نمی گیرد:

سوپاپ اطمینان متعادل از نوع دم.

یک دم با مساحت مؤثر (AB) معادل ناحیه نشیمنگاه نازل (AN) به سطح بالایی دیسک و به راهنمای دوک متصل می شود.

آرایش دم از فشار برگشتی در قسمت بالایی دیسک در ناحیه دم جلوگیری می کند. ناحیه دیسک فراتر از دم و ناحیه دیسک مقابل برابر هستند و بنابراین نیروهای وارد بر دیسک متعادل هستند و فشار برگشتی تأثیر کمی بر فشار باز شدن دریچه دارد.

دریچه دم اجازه می دهد تا هوا آزادانه به داخل و خارج دم هنگام انبساط یا انقباض جریان یابد.

هنگام استفاده از شیر ایمنی متعادل کننده دم، مشکل مهمی است، زیرا ممکن است فشار تنظیم شده و ظرفیت شیر PSV را تحت تأثیر قرار دهد. بنابراین مهم است که مکانیزمی برای تشخیص هرگونه جریان سیال نامشخص از طریق دریچه های دم وجود داشته باشد. علاوه بر این، برخی از دریچههای ایمنی متعادل دارای یک پیستون کمکی هستند که برای غلبه بر اثرات فشار برگشتی در صورت خرابی دم استفاده میشود. این نوع شیر اطمینان معمولاً فقط برای کاربردهای حیاتی در صنایع نفت و پتروشیمی استفاده می شود.

علاوه بر کاهش اثرات فشار برگشتی، دمها همچنین برای جدا کردن راهنمای دوک و فنر از سیال فرآیند عمل میکنند، این مهم زمانی است که سیال خورنده است.

از آنجایی که شیرهای کاهش فشار متعادل معمولاً گرانتر از همتایان نامتعادل خود هستند، معمولاً فقط در مواردی استفاده میشوند که منیفولدهای فشار بالا اجتنابناپذیر باشند، یا در کاربردهای حیاتی که در آن فشار تنظیم یا دمش بسیار دقیق مورد نیاز است.

سوپاپ ایمنی با کارکرد خلبان

این نوع شیر اطمینان از خود محیط جاری، از طریق یک شیر پایلوت، برای اعمال نیروی بسته شدن روی دیسک شیر اطمینان استفاده می کند. شیر پایلوت خود یک سوپاپ اطمینان کوچک است.

دو نوع اصلی از شیر ایمنی که به صورت پایلوت کار می کند وجود دارد، یعنی نوع دیافراگمی و پیستونی.

نوع دیافراگمی معمولاً فقط برای کاربردهای فشار کم در دسترس است و عملکردی از نوع متناسب را ایجاد می کند که مشخصه شیرهای کمکی مورد استفاده در سیستم های مایع است. بنابراین در سیستم های بخار کاربرد کمی دارند، در نتیجه در این متن مورد توجه قرار نخواهند گرفت.

شیر PSV نوع پیستونی شامل یک شیر اصلی است که از یک دستگاه بسته کننده پیستونی شکل (یا مسدود کننده) و یک شیر پایلوت خارجی استفاده می کند. شکل 9.2.4 نموداری از یک نوع پیستونی معمولی را نشان می دهد که دریچه ایمنی با کارکرد خلبان انجام می شود.

آرایش پیستون و نشیمنگاه تعبیه شده در شیر PSV به گونه ای طراحی شده است که سطح زیرین پیستون در معرض سیال ورودی کمتر از سطح بالای پیستون باشد. از آنجایی که هر دو انتهای پیستون با فشار یکسان در معرض سیال قرار می گیرند، این بدان معنی است که در شرایط عملیاتی سیستم معمولی، نیروی بسته شدن ناشی از ناحیه بالایی بالاتر، بیشتر از نیروی ورودی است. بنابراین نیروی رو به پایین حاصل، پیستون را محکم روی نشیمنگاهش نگه می دارد.

اگر فشار ورودی افزایش یابد، نیروی بسته شدن خالص روی پیستون نیز افزایش مییابد و اطمینان حاصل میکند که به طور مداوم یک خاموشی محکم برقرار میشود. با این حال، هنگامی که فشار ورودی به فشار تنظیم شده برسد، شیر پایلوت باز می شود تا فشار سیال بالای پیستون آزاد شود. با فشار سیال بسیار کمتری که بر روی سطح بالایی پیستون وارد می شود، فشار ورودی نیروی خالص به سمت بالا ایجاد می کند و پیستون از جای خود خارج می شود. این باعث می شود که دریچه اصلی باز شود و سیال فرآیند تخلیه شود.

هنگامی که فشار ورودی به اندازه کافی کاهش یافت، شیر پایلوت دوباره بسته میشود و از آزاد شدن بیشتر سیال از بالای پیستون جلوگیری میکند، در نتیجه نیروی خالص رو به پایین دوباره برقرار میشود و باعث میشود که پیستون دوباره بنشیند.

سوپاپ های ایمنی با کارکرد خلبان عملکرد فشار بیش از حد و دمش خوب را ارائه می دهند (دمش 2٪ قابل دستیابی است). به همین دلیل از آنها در جایی استفاده می شود که یک حاشیه باریک بین فشار تنظیم شده و فشار عملکرد سیستم مورد نیاز است. شیرهای پایلوت نیز در اندازههای بسیار بزرگتر موجود هستند، که آنها را به نوع ترجیحی شیر اطمینان برای ظرفیتهای بزرگتر تبدیل میکند.

یکی از نگرانیهای اصلی در مورد شیرهای ایمنی پایلوت این است که لولههای با سوراخ کوچک و اتصال پیلوت در معرض انسداد توسط مواد خارجی یا به دلیل جمعآوری میعانات در این لولهها هستند. این می تواند منجر به خرابی دریچه، چه در حالت باز یا بسته، بسته به جایی که انسداد رخ می دهد، شود.

شیرهای ایمنی بالابر کامل، بالابر بالا و پایین بالابر

اصطلاحات بالابر کامل، بالابر زیاد و بالابر پایین به میزان حرکتی که دیسک از موقعیت بسته خود به موقعیت مورد نیاز برای تولید ظرفیت تخلیه تایید شده متحمل می شود و اینکه چگونه بر ظرفیت تخلیه شیر PSV تأثیر می گذارد اشاره دارد.

شیر اطمینان کامل بالابر شیری است که در آن دیسک به اندازه کافی بلند می شود، به طوری که ناحیه پرده دیگر بر ناحیه تخلیه تأثیر نمی گذارد. منطقه تخلیه و بنابراین ظرفیت شیر متعاقباً توسط ناحیه سوراخ تعیین می شود. این زمانی اتفاق می افتد که دیسک حداقل یک چهارم قطر سوراخ را بلند می کند. یک شیر اطمینان معمولی با بالابر کامل اغلب بهترین انتخاب برای کاربردهای بخار عمومی است.

دیسک یک شیر اطمینان بالابر حداقل 1/12 قطر سوراخ را بالا می برد. این بدان معنی است که ناحیه پرده و در نهایت موقعیت دیسک، ناحیه تخلیه را تعیین می کند. ظرفیت تخلیه دریچه های بالابر به طور قابل توجهی کمتر از شیرهای بالابر کامل است و برای یک ظرفیت تخلیه معین، معمولاً می توان یک شیر بالابر کامل را انتخاب کرد که اندازه اسمی آن چندین برابر کوچکتر از یک شیر بالابر متناظر باشد. که معمولاً مزیتهای هزینهای را به همراه دارد. علاوه بر این، دریچههای بالابر روی سیالهای تراکمپذیری که عملکرد آنها متناسبتر است، استفاده میشوند.

در شیرهای بالابر پایین، دیسک فقط 1/24 قطر سوراخ را بالا می برد. منطقه تخلیه به طور کامل توسط موقعیت دیسک تعیین می شود، و از آنجایی که دیسک فقط مقدار کمی را بالا می برد، ظرفیت ها بسیار کمتر از دریچه های بالابر کامل یا بالا است.

| مواد مهر و موم | برنامه های کاربردی |

| EPDM | اب |

| ویتون | کاربردهای گاز با دمای بالا |

| نیتریل | کاربردهای هوا و روغن |

| فولاد ضد زنگ | مواد استاندارد، بهترین برای بخار |

| استلایت ها | مقاوم در برابر سایش برای کاربردهای سخت |

کلاه باز و بسته

مگر اینکه از دم یا آب بندی دیافراگم استفاده شود، سیال فرآیند وارد محفظه فنر (یا کاپوت) می شود.

مقدار سیال به طراحی خاص شیر اطمینان بستگی دارد. اگر انتشار این سیال در اتمسفر قابل قبول باشد، محفظه فنر ممکن است به اتمسفر تخلیه شود – یک کلاه باز. این معمولاً زمانی سودمند است که شیر اطمینان در سیالات با دمای بالا یا برای کاربردهای دیگ بخار استفاده می شود زیرا در غیر این صورت دمای بالا می تواند فنر را شل کند و فشار تنظیم شده شیر را تغییر دهد. با این حال، استفاده از کاپوت باز فنر و قطعات داخلی شیر را در معرض شرایط محیطی قرار می دهد که می تواند منجر به آسیب و خوردگی فنر شود.

هنگامی که سیال باید به طور کامل توسط شیر اطمینان (و سیستم تخلیه) محصور شود، لازم است از یک کاپوت بسته استفاده شود که به اتمسفر تخلیه نمی شود. این نوع محفظه فنر تقریباً به طور جهانی برای شیرهای پیچی کوچک استفاده می شود و در بسیاری از محدوده های شیر به طور فزاینده ای رایج می شود زیرا تخلیه سیال می تواند برای پرسنل خطرناک باشد به خصوص در بخار.

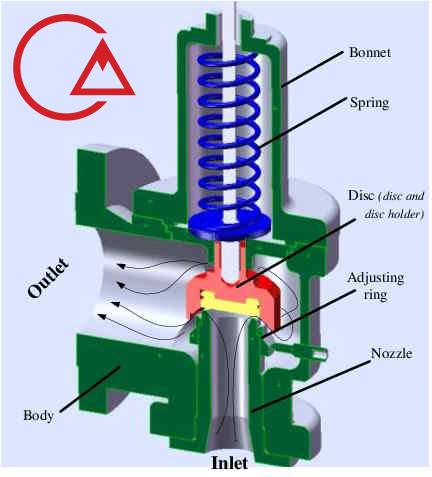

طراحی سوپاپ ایمنی

شیر ایمنی پایه فنری که به آن «استاندارد» یا «معمولی» گفته میشود، یک وسیله ساده و قابل اعتماد خودکار است که محافظت در برابر فشار بیش از حد را فراهم میکند.

عناصر اصلی طراحی شامل یک بدنه شیر با زاویه راست با اتصال ورودی سوپاپ یا نازل است که بر روی سیستم حاوی فشار نصب است. اتصال خروجی ممکن است برای اتصال به سیستم تخلیه لولهدار پیچ یا فلنجی باشد. با این حال، در برخی از کاربردها، مانند سیستم های هوای فشرده، شیر اطمینان یک اتصال خروجی نخواهد داشت و سیال مستقیماً به اتمسفر تخلیه می شود.

طراحی ورودی شیر (یا کانال نزدیک) می تواند از نوع پر نازل یا نیمه نازل باشد. طراحی کامل نازل دارای کل مجرای ورودی خیس شده است که از یک قطعه تشکیل شده است. کانال نزدیک تنها بخشی از شیر اطمینان است که در طول عملکرد عادی در معرض سیال فرآیند قرار می گیرد، به غیر از دیسک، مگر اینکه شیر در حال تخلیه باشد.

نازلهای کامل معمولاً در شیرهای ایمنی که برای کاربردهای فرآیندی و فشار بالا طراحی شدهاند، مخصوصاً زمانی که سیال خورنده است، تعبیه میشود.

برعکس، طراحی نیمه نازل شامل یک حلقه نشیمنگاهی است که در بدنه نصب شده است، که بالای آن محل نشستن دریچه را تشکیل می دهد. مزیت این چیدمان این است که صندلی را می توان به راحتی تعویض کرد، بدون اینکه کل ورودی را تعویض کند.

دیسک در برابر نشیمنگاه نازل (در شرایط کارکرد معمولی) توسط فنر که در یک آرایش فنری باز یا بسته (یا کلاه) نصب شده در بالای بدنه قرار دارد، نگه داشته می شود. دیسک های مورد استفاده در دریچه های ایمنی باز شدن سریع (نوع پاپ) توسط یک غلاف، نگهدارنده دیسک یا محفظه غلاف احاطه شده اند که به تولید ویژگی باز شدن سریع کمک می کند.

نیروی بسته شدن روی دیسک توسط یک فنر که معمولاً از فولاد کربنی ساخته شده است تأمین می شود. مقدار فشرده سازی روی فنر معمولاً با استفاده از تنظیم کننده فنر قابل تنظیم است تا فشاری را که در آن دیسک از روی صندلی برداشته می شود تغییر دهد.

استانداردهایی که بر طراحی و استفاده از شیرهای اطمینان حاکم هستند، عموماً فقط سه بعد مربوط به ظرفیت تخلیه شیر اطمینان را تعریف می کنند، یعنی ناحیه جریان (یا سوراخ)، ناحیه پرده و ناحیه تخلیه (یا روزنه) (شکل را ببینید). 9.1.4).

1. منطقه جریان – حداقل سطح مقطع بین ورودی و صندلی، در باریک ترین نقطه آن.

2. ناحیه پرده – ناحیه دهانه تخلیه استوانه ای یا مخروطی بین سطوح نشیمنگاه ایجاد شده توسط بالابر دیسک بالای صندلی.

3. ناحیه تخلیه – این قسمت کوچکتر از پرده و نواحی جریان است که جریان را از طریق شیر تعیین می کند.

عملکرد اساسی یک شیر اطمینان

هنگامی که فشار استاتیک ورودی از فشار تنظیم شده دریچه ایمنی بالاتر می رود، دیسک شروع به بلند شدن از روی صندلی خود می کند. با این حال، به محض اینکه فنر شروع به فشرده شدن کند، نیروی فنر افزایش می یابد. این بدان معنی است که فشار باید قبل از انجام هر گونه بالا بردن بیشتر افزایش یابد و برای اینکه جریان قابل توجهی از طریق شیر وجود داشته باشد.

افزایش فشار اضافی مورد نیاز قبل از تخلیه سوپاپ اطمینان در ظرفیت نامی خود، فشار بیش از حد نامیده می شود. فشار بیش از حد مجاز به استانداردهایی که دنبال می شود و کاربرد خاص بستگی دارد. برای سیالات تراکم پذیر، این میزان معمولاً بین 3 تا 10 درصد و برای مایعات بین 10 تا 25 درصد است.

به منظور دستیابی به باز شدن کامل از این فشار بیش از حد کوچک، آرایش دیسک باید به طور ویژه طراحی شود تا باز شدن سریع را فراهم کند. حجم موجود در این کفن به عنوان اتاق کنترل یا huddling شناخته می شود.

همانطور که لیفت شروع می شود (شکل 9.1.6b)، و مایع وارد محفظه می شود، منطقه بزرگ تری از پوشش در معرض فشار سیال قرار می گیرد. از آنجایی که بزرگی نیروی بالابر (F) با حاصلضرب فشار (P) و ناحیه در معرض سیال (A) متناسب است. (F = P x A)، نیروی باز شدن افزایش می یابد.

این افزایش تدریجی نیروی باز شدن، افزایش نیروی فنر را جبران می کند و باعث باز شدن سریع می شود. در همان زمان، کفن جهت جریان را معکوس می کند، که نیروی واکنشی را فراهم می کند و بالابر را بیشتر می کند.

این اثرات ترکیبی به شیر اجازه می دهد تا در یک درصد نسبتاً کمی فشار بیش از حد به بالابر طراحی خود برسد. برای سیالات تراکم پذیر، یک عامل کمک کننده اضافی، انبساط سریع است زیرا حجم سیال از ناحیه فشار بالاتر به ناحیه فشار کمتر افزایش می یابد. این نقش مهمی در حصول اطمینان از باز شدن کامل شیر در محدوده کوچک فشار اضافی دارد. برای مایعات، این اثر متناسبتر است و متعاقباً، فشار بیش از حد معمولاً بیشتر است. 25 درصد شایع است.

جدول 9.1.1 مقامات تایید

| کشور | مخفف | نهاد تاییدیه |

| بلژیک | Bureau Veritas | |

| کانادا | وزارت کار کانادا | |

| فرانسه | CODAP APAVE | |

| APAVE | ||

| آلمان | MOT | انجمن نظارت فنی |

| DSRK | بازنگری و طبقه بندی کشتی های آلمانی | |

| ایتالیا | ISPESL RINA | موسسه پیشگیری و امنیت ثبت ایتالیایی حمل و نقل |

| کشور کره | وزارت نیرو و منابع کره ثبت کشتیرانی | |

| هلند | سرویس کشتی بخار | |

| نروژ | DNV | Veritas نروژی |

| انگلستان | SaFed | خدمات تأیید نوع فدراسیون ارزیابی ایمنی (STAS) قبلاً کمیته فنی دفاتر مرتبط AOTC و British Engine |

| ثبت حمل و نقل لویدز | ||

| ایالات متحده | NB | هیئت ملی بازرسان بویلر و مخازن تحت فشار |

کدها و استانداردها :

برای کاربردهای دیگ بخار الزامات بسیار خاصی برای عملکرد شیر ایمنی وجود دارد که توسط استانداردهای ملی و اغلب شرکت های بیمه مورد نیاز است. تأیید یک مرجع مستقل اغلب ضروری است، مانند British Engine، TÜV یا Lloyd’s Register.

شیرهای ایمنی مورد استفاده در اروپا نیز تابع استانداردهای مرتبط با دستورالعمل تجهیزات فشار (PED) هستند. سوپاپ های ایمنی که به عنوان “لوازم جانبی ایمنی” طبقه بندی می شوند، به عنوان تجهیزات “رده 4” در نظر گرفته می شوند که به سخت ترین سطح ارزیابی در رژیم PED نیاز دارند. این امر معمولاً توسط سازنده ای که دارای سیستم کیفیت ISO 9000 است و طراحی و عملکرد سوپاپ ایمنی تأیید شده توسط یک مرجع تأیید رسمی به رسمیت شناخته شده به عنوان “سازمان اطلاع رسانی” انجام می شود.

| کشور | شماره استاندارد | شرح |

| استرالیا | SAA AS1271 | شیرهای ایمنی، سایر شیرها، گیجهای سطح مایع و سایر اتصالات برای دیگها و مخازن تحت فشار پخته نشده |

| منطقه اقتصادی اروپا | در ISO 4126 | وسایل ایمنی برای محافظت در برابر فشار بیش از حد |

| EN ISO 4126 یک استاندارد هماهنگ اروپایی است و جایگزین بسیاری از استانداردهای ملی شده است که استاندارد بریتانیا BS 6759 و استاندارد فرانسوی AFNOR NFE-E 29-411 تا 416 و 421 نمونه هایی از آن هستند. | ||

| آلمان | جزوه AD A2 | تجهیزات مخزن تحت فشار دستگاه های ایمنی در برابر فشار اضافی – شیرهای ایمنی |

| TRD 421 | تجهیزات فنی دیگ بخار حفاظت در برابر فشار بیش از حد – شیرهای ایمنی برای دیگ های بخار گروه های I، IlI و IV | |

| TRD 721 | تجهیزات فنی دیگ بخار حفاظت در برابر فشار بیش از حد – شیرهای ایمنی بویلرهای بخار گروه II | |

| ژاپن | JIS B 8210 | دیگ های بخار و مخازن تحت فشار – شیرهای اطمینان فنری |

| کشور کره | KS B 6216 | شیرهای ایمنی فنری برای دیگ های بخار و مخازن تحت فشار |

| ایالات متحده آمریکا | ASME I | کاربردهای دیگ بخار |

| ASME III | برنامه های هسته ای | |

| ASME VIII | برنامه های کاربردی مخازن تحت فشار بدون آتش | |

| ANSI/ASME PTC 25.3 | شیرهای ایمنی و تسکین – کدهای تست عملکرد | |

| APIRP 520 | انتخاب سایز بندی و نصب دستگاه های کاهش فشار در پالایشگاه ها | |

| طراحی قسمت 1 | ||

| قسمت 2 نصب | ||

| APIRP 521 | راهنمای سیستم های کاهش فشار و کاهش فشار | |

| API STD 526 | شیرهای فشار شکن فولادی | |

| API STD 527 | سفتی صندلی دریچه های فشار شکن |

انتخاب سوپاپ ایمنی

انتخاب و راه اندازی شیر ایمنی صحیح، از جمله ملاحظات انتخاب، تنظیم، آب بندی، موقعیت و اثرات فشار برگشتی.

از آنجایی که طیف گسترده ای از شیرهای ایمنی وجود دارد، انتخاب یک شیر اطمینان که نیازهای خاص یک برنامه خاص را برآورده می کند، مشکلی ندارد. هنگامی که یک نوع مناسب انتخاب شد، ضروری است که فشار تخلیه و ظرفیت تخلیه صحیح ایجاد شود و یک شیر با اندازه مناسب و فشار تنظیم مشخص شود.

انتخاب نوع خاصی از سوپاپ اطمینان توسط چندین عامل کنترل می شود:

- هزینه – این بدیهی ترین ملاحظه هنگام انتخاب یک شیر اطمینان برای کاربردهای غیر بحرانی است. هنگام مقایسه هزینه، توجه به ظرفیت شیر و همچنین اندازه اسمی ضروری است. همانطور که در ماژول قبلی ذکر شد، میتواند تغییرات زیادی بین مدلهایی با اتصال ورودی یکسان اما با ویژگیهای بالابر متفاوت وجود داشته باشد.

- نوع سیستم دفع – در صورتی که تخلیه به اتمسفر، به غیر از سیستم تخلیه، قابل قبول باشد، می توان از شیرهایی با کلاه باز روی بخار، هوا یا گاز غیر سمی استفاده کرد. یک اهرم بالابر اغلب در این کاربردها مشخص می شود.

برای کاربردهای گاز یا مایع، جایی که فرار به اتمسفر مجاز نیست، یک کلاه بسته باید مشخص شود.

برای کاربردهایی با فشار معکوس روی هم قابل توجه (که در منیفولدها رایج است، معمولاً در صنعت فرآیند دیده می شود) یک دم متعادل کننده یا ساخت پیستون مورد نیاز است.

- ساخت سوپاپ – ساختار نیمه نازلی باید برای رسانه های نوع غیر سمی و غیر خورنده در فشارهای متوسط استفاده شود، در حالی که شیرهایی با ساختار نازل کامل معمولاً در صنعت فرآیند برای محیط های خورنده یا برای فشارهای بسیار بالا استفاده می شوند. برای سیالات خورنده یا دماهای بالا، ممکن است به مصالح ساختمانی خاصی نیز نیاز باشد.

- مشخصات عملیاتی – الزامات عملکرد بسته به کاربرد متفاوت است و شیر باید بر اساس آن انتخاب شود. برای دیگ های بخار، یک فشار اضافی کوچک، معمولاً 3٪ یا 5٪ مورد نیاز است. برای اکثر کاربردهای دیگر، 10 درصد اضافه فشار مورد نیاز است، اما طبق API 520، برای کاربردهای ویژه مانند حفاظت در برابر آتش، شیرهای بزرگتر با فشار بیش از حد 20 درصد مجاز هستند.

برای مایعات، فشار بیش از حد 10٪ یا 25٪ معمول است، و مقادیر دمش تا 20٪ است.

- تایید – برای بسیاری از کاربردهای شیر، کاربر نهایی کد یا استاندارد مورد نیاز را برای ساخت و عملکرد شیر بیان می کند. این معمولاً با الزامی برای تأیید توسط یک مقام مستقل برای تضمین انطباق با استاندارد مورد نیاز همراه است.

| دستگاه | فشار بیش از حد دریچه ایمنی | |||||

| 5% | 10% | 15% | 20% | 25% | ||

| متاسف | 20% | MAWP | MAWP | MAWP | MAWP | 95٪ MAWP |

| 15% | MAWP | MAWP | MAWP | 95٪ MAWP | 90٪ MAWP | |

| 10% | MAWP | MAWP | 95٪ MAWP | 90٪ MAWP | 85٪ MAWP | |

| 5% | MAWP | 95٪ MAWP | 90٪ MAWP | 85٪ MAWP | 80٪ MAWP | |

تنظیم شیر PSV

برای اکثر انواع شیر PSV ، تنظیم هوا یا گاز مجاز است. معمولاً از یک پایه آزمایشی ساخته و ویژه استفاده می شود که امکان نصب آسان و سریع شیر اطمینان را برای تنظیم و سپس قفل و آب بندی شیر در فشار تنظیم و مورد نیاز را فراهم می کند.

مهمترین نیاز، علاوه بر ملاحظات ایمنی معمول، استفاده از گیجهای کیفیت ابزار و وجود یک سیستم کالیبراسیون منظم است. تمام استانداردهای شیر اطمینان، تحمل خاصی را برای فشار تنظیم (که معمولاً حدود 3٪ است) مشخص می کنند و این باید رعایت شود. همچنین مهم است که محیط تمیز، عاری از گرد و غبار و نسبتاً ساکت باشد.

منبع سیال تنظیم می تواند از یک سیلندر هوای فشرده گرفته تا یک مخزن تقویت کننده و ذخیره کننده که از یک جریان اصلی هوای فشرده صنعتی خارج می شود متفاوت باشد. در حالت دوم، هوا باید تمیز، بدون روغن و آب باشد.

شایان ذکر است که هیچ نیازی به هیچ نوع آزمون ظرفیت وجود ندارد. معمولاً این نقطه با گوش دادن به یک «هیس» شنیدنی با رسیدن به نقطه تنظیم مشخص می شود. هنگام انجام تنظیمات، هم برای دریچه های فلزی و هم برای دریچه های دارای صندلی نرم ضروری است که دیسک مجاز به روشن کردن نشیمنگاه یا نازل نباشد، زیرا این امر به راحتی می تواند باعث آسیب شود و از قطع شدن خوب جلوگیری کند.

تفاوت اساسی در روش های تنظیم مجاز برای شیرهای دیگ بخار ASME I وجود دارد. به منظور حفظ تأییدیه هیئت ملی و اعمال مهر ‘V’ روی بدنه شیر، این شیرها باید با استفاده از بخار روی دکلی تنظیم شوند که نه تنها قادر به دستیابی به فشار تنظیم و مطلوب باشد، بلکه همچنین دارای ظرفیت کافی برای نشان دادن نقطه پارگی باشد. و نقطه نشستن مجدد این باید طبق یک رویه کیفیت تایید و کنترل انجام شود. برای شیرهای ASME VIII (مهر روی بدنه با ‘UV’)، اگر دستگاه تنظیم بخار دارای امکانات تنظیم بخار باشد، این شیرها نیز باید روی بخار تنظیم شوند. اگر نه، تنظیم گاز یا هوا مجاز است. برای کاربردهای مایع با شیرهای ASME VIII، مایع مناسب، معمولاً آب، باید برای اهداف گیرش استفاده شود.

در مورد شیرهای مجهز به حلقه های، موقعیت های تنظیم و باید مطابق با توصیه های سازنده مربوطه ایجاد شود و پین های قفل مهر و موم شوند.

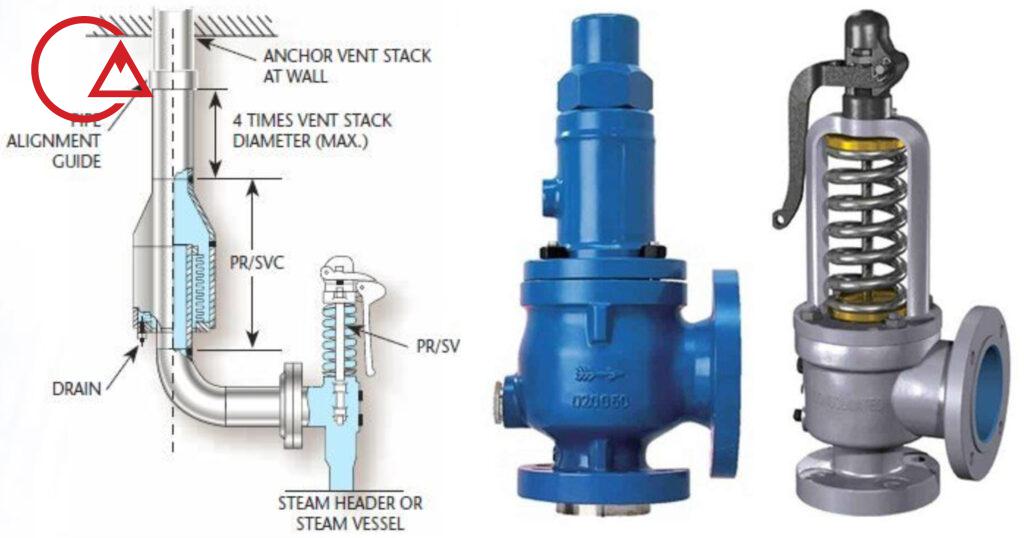

موقعیت شیر PSV

شیر PSV برای اطمینان از اینکه هیچگاه از حداکثر فشار انباشت مجاز هر سیستم یا دستگاهی که توسط شیر ایمنی محافظت می شود تجاوز نمی شود، باید موقعیت شیر اطمینان در سیستم را به دقت بررسی کرد. از آنجایی که طیف وسیعی از کاربردها وجود دارد، هیچ قاعده مطلقی وجود ندارد که دریچه باید در کجا قرار گیرد و بنابراین، هر کاربرد باید جداگانه مورد بررسی قرار گیرد.

یک کاربرد رایج بخار برای یک شیر ایمنی، محافظت از تجهیزات فرآیندی است که از یک ایستگاه کاهش فشار عرضه می شود.

شیر اطمینان را می توان در خود ایستگاه کاهش فشار، یعنی قبل از شیر توقف پایین دست، مانند شکل 9.3.3 (الف)، یا در پایین دست، نزدیکتر به دستگاه مانند شکل 9.3.3 (ب) نصب کرد. نصب شیر اطمینان قبل از شیر توقف پایین دست دارای مزایای زیر است:

- شیر اطمینان را می توان با خاموش کردن شیر توقف پایین دست بدون اینکه دستگاه پایین دست بیش از حد تحت فشار قرار گیرد، در صورت از کار افتادن شیر اطمینان تحت آزمایش، در خط آزمایش کرد.

- هنگامی که آزمایش به صورت خطی انجام می شود، نیازی به برداشتن شیر اطمینان و تست روی نیمکت نیست که هزینه و زمان بیشتری دارد.

- در این هنگام تنظیم PRV در شرایط بدون بار، عملکرد شیر اطمینان را می توان، زیرا این شرایط به احتمال زیاد باعث “جوش گرفتن” می شود. اگر این اتفاق بیفتد، فشار PRV را میتوان تا زیر فشار دریچه ایمنی تنظیم کرد.

- هرگونه برخاست اضافی در پایین دست ذاتاً محافظت می شود. فقط دستگاه هایی با MAWP کمتر نیاز به حفاظت اضافی دارند. این می تواند مزایای هزینه قابل توجهی داشته باشد.

با این حال گاهی اوقات عملی است که شیر اطمینان را به ورودی بخار هر دستگاه نزدیکتر قرار دهید.

در واقع، زمانی که PRV چندین قطعه از این قبیل دستگاه ها را تامین می کند، ممکن است باید یک دریچه ایمنی جداگانه در ورودی هر قطعه پایین دستی دستگاه نصب شود.

اندازه سوپاپ ایمنی

معرفی اندازه شیر PSV

شیر PSV یک سوپاپ اطمینان باید همیشه اندازه باشد و بتواند هر منبع بخار را تخلیه کند تا فشار داخل دستگاه محافظت، نتواند از حداکثر فشار انباشته مجاز (MAAP) تجاوز کند. این نه تنها به این معنی است که شیر باید به درستی قرار گیرد، بلکه به درستی تنظیم است.

سپس سوپاپ اطمینان نیز باید به درستی اندازه شود و آن را قادر می سازد تا مقدار بخار مورد نیاز را در فشار مورد نیاز تحت تمام شرایط خطای احتمالی عبور دهد.

پس از تعیین نوع شیر اطمینان به همراه فشار تنظیم و موقعیت آن در سیستم، لازم است ظرفیت تخلیه مورد نیاز شیر محاسبه شود. پس از مشخص شدن این موضوع، می توان با استفاده از مشخصات سازنده، مساحت روزنه و اندازه اسمی مورد نیاز را تعیین کرد.

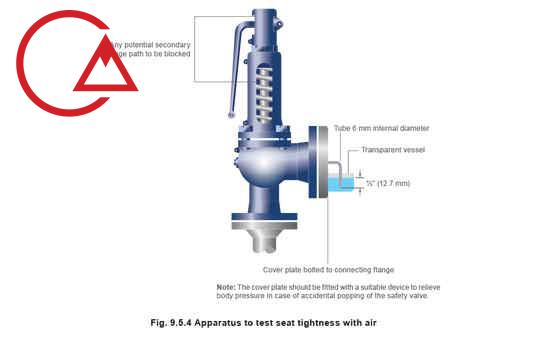

به منظور ایجاد حداکثر ظرفیت مورد نیاز، جریان پتانسیل از طریق تمام انشعابات مربوطه، بالادست شیر، باید در نظر گیرد.

در کاربردهایی که بیش از یک مسیر جریان ممکن وجود دارد، اندازه شیر اطمینان پیچیدهتر میشود، زیرا ممکن است تعدادی روش جایگزین برای تعیین اندازه آن وجود داشته باشد. در مواردی که بیش از یک مسیر جریان بالقوه وجود دارد، گزینه های زیر باید در نظر گیرد شوند:

- شیر اطمینان را می توان بر اساس حداکثر جریان تجربه و در مسیر جریان با بیشترین مقدار جریان اندازه گیری کرد.

- شیر اطمینان را می توان به گونه ای اندازه گرفت که جریان را از مسیرهای جریان ترکیبی تخلیه کند.

اگر کوچکترین احتمالی وجود داشته باشد، شیر باید اندازه ای داشته باشد تا جریان های ترکیبی دستگاه های خراب تخلیه شود. با این حال، در جایی که خطر ناچیز است، مزیت های هزینه ممکن است حکم کند که اندازه شیر فقط در بالاترین جریان خطا باشد. انتخاب روش در نهایت با شرکتی است که مسئول بیمه کارخانه است.

معادلات اندازه برای شیرهای ایمنی

روش های زیر برای محاسبه حداقل سطح دهانه شیر PSV مورد نیاز برای یک شیر اطمینان، همانطور که در استانداردهای ملی رایج ذکر است، استفاده می شود.

از معادله 9.4.3 برای محاسبه حداقل سطح روزنه مورد نیاز برای یک شیر اطمینان مورد استفاده در کاربردهای بخار استفاده کنید:

در معادله 9.4.4 برای محاسبه حداقل سطح روزنه مورد نیاز برای یک شیر اطمینان مورد استفاده در کاربردهای هوا و گاز استفاده کنید:

از معادله 9.4.5 برای محاسبه حداقل سطح دهانه مورد نیاز برای شیر اطمینان مورد استفاده در کاربردهای مایع استفاده کنید:

تابع خروجی (Ψ) برای کاربردهای هوا و گاز