نحوه عملکرد تبرید آمونیاکی

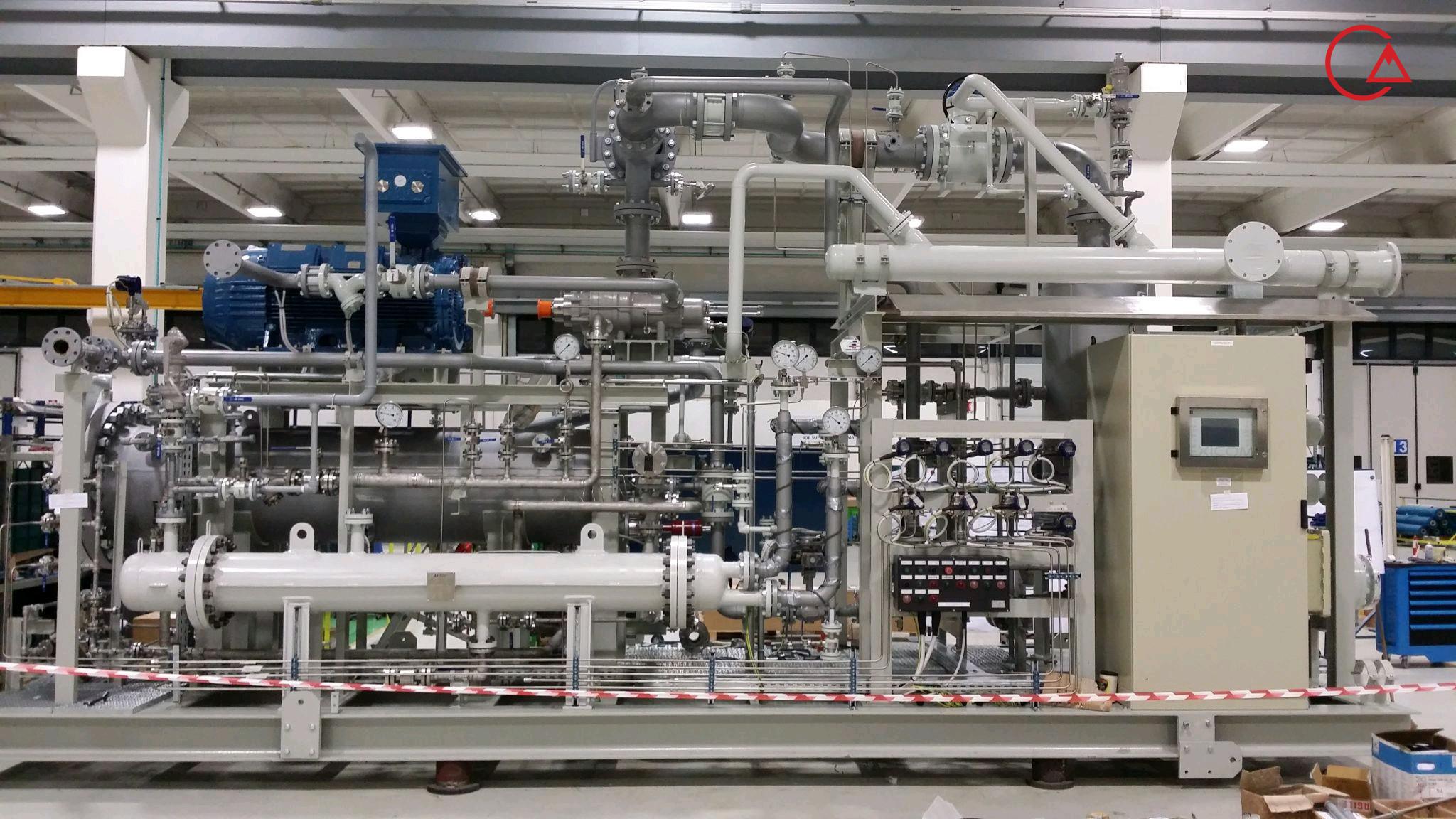

سیستم های تبرید آمونیاکی به شیوه ای مشابه سیستم های فلوئوروکربن عمل می کنند. با این حال آنها دارای تفاوت های متمایز هستند. با توجه به اینکه آمونیاک یک ماده سمی است، شما معمولاً یکی از این سیستم ها را در هیچ خانه مسکونی پیدا نمی کنید. اگرچه ممکن است آنها در کاربردهای کوچک موثر نباشند، استفاده از سیستم های تبرید آمونیاکی در محیط های صنعتی یک انتخاب مقرون به صرفه و کارآمد برای شرکت ها است. این سیستم های تبرید می توانند مواد را خیلی سریع خنک کنند که این یک مزیت بزرگ در نیازهای صنعتی و تجاری است. در مکنیل صنعتی، ما میتوانیم از طریق خدمات طراحی تبرید آمونیاکی خود، به شما کمک کنیم تا یک سیستم تبرید آمونیاکی راهحل

سیستم های تبرید

سیستم های تبرید با داشتن جریان مبرد به طور مداوم در یک سیستم کار می کنند. مواد مختلفی برای این مبردها استفاده می شود، از جمله مخلوط های مصنوعی که معمولاً در لوازم خانگی برای اهداف کارآمد استفاده می شود. با این حال، برای کاربردهای صنعتی، سیستم های تبرید اغلب از آمونیاک به دلیل توانایی استثنایی آن در حفظ دما و انتقال حرارت استفاده می کنند. صرف نظر از نوع مبرد مورد استفاده، سیستم های تبرید از چندین دستگاه مختلف از جمله کندانسور، کمپرسور، اواپراتور و دستگاه انبساط در کل فرآیند استفاده می کنند.

آمونیاک به عنوان مبرد

در چرخه مبرد، گاز آمونیاک از طریق استفاده از کمپرسور تحت فشار قرار می گیرد. این باعث می شود گاز تحت فشار گرم شود. گاز به داخل کندانسور حرکت می کند که در آن گرما در سیم پیچ ها پخش می شود. این امر آمونیاک را متراکم می کند و آن را به شکل مایع تبدیل می کند، اما همچنان در فشار بالا.

این آمونیاک تحت فشار سپس از طریق شیر انبساط که دروازه ای است به ناحیه ای با فشار کمتر حرکت می کند. هنگامی که این اتفاق می افتد، آمونیاک شروع به جوشیدن می کند و از 27- درجه شروع می شود. F. در این دما، به طور قابل توجهی سردتر از فضای اطراف است.

در داخل یک فضای یخچال، آمونیاک بسیار سرد هوای اطراف را خنک می کند. با گرم شدن آمونیاک، دمای هوای اطراف کاهش می یابد. همانطور که آمونیاک از طریق اواپراتور عبور می کند، به تدریج گرم می شود. در پایان این چرخه، آمونیاک دوباره به داخل کمپرسور کشیده میشود، جایی که چرخه را دوباره شروع میکند.

در تنظیمات کارخانه، فضاهای یخچال باید خیلی سریع خنک شوند. یخچال های خانگی پس از راه اندازی، چند دقیقه طول می کشد تا فرآیند خنک سازی را آغاز کنند. با این حال، چنین تاخیری در یک محیط تولید امکان پذیر نیست – بنابراین، استفاده از سیستم های تبرید آمونیاکی در این محیط ها.

اگر می خواهید یک سیستم تبرید آمونیاکی جدید اضافه کنید یا یک سیستم موجود را ارتقا دهید، تیم ما در مک نیل صنعتی این توانایی را دارد که به شما کمک کند. برای کسب اطلاعات بیشتر در مورد اینکه چگونه می توانیم کمک کنیمچرا از آمونیاک در یخچال استفاده می شود؟

مزایای متعددی توسط آمونیاک ارائه شده است که در طی چندین دهه نشان داده شده است که در سیستم های تبرید آمونیاکی موثر است. در مک نیل صنعتی، ما خدمات طراحی تبرید آمونیاکی تا به شما کمک کنیم از راه حل های تبرید آمونیاکی قابل اعتماد، عملکرد استثنایی و مقرون به صرفه بهره مند شوید.

بهره وری انرژی

سیستم های آمونیاکی در پوشش دماهای بالا و پایین بسیار موثر هستند. با مصرف انرژی در حال افزایش، سیستم های آمونیاکی گزینه ای پایدار و ایمن برای آینده هستند.

ایمنی

آمونیاک در مقادیر معین قابل اشتعال و همچنین سمی است. بنابراین، سیستم های آمونیاکی باید با در نظر گرفتن ایمنی طراحی شوند. سیستمهای تبرید آمونیاکی ما در مکنیل صنعتی با بالاترین کیفیت مواد و استانداردهای ایمنی دقیق تولید میشوند و تضمین میکنند که محصول شما ایمن است و طول عمر بالایی برای رسیدگی به شرایط صنعتی دارد. علاوه بر این، برخلاف بسیاری از مبردهای دیگر، آمونیاک بوی منحصر به فردی را پخش می کند که توسط انسان حتی در غلظت های پایین قابل تشخیص است. این یک سیگنال هشدار ایمنی در مورد نشت کوچک آمونیاک ارائه می دهد. در صورت نیاز به کاهش بار آمونیاک، ترکیبی از CO2 و آمونیاک (به عنوان آبشار یا آبشار) می تواند به عنوان یک گزینه کارآمد برای کاهش قرار گرفتن در معرض استفاده شود.

دوستدار محیط زیست

آمونیاک به عنوان مبرد با محیط زیست سازگار است. در گروه مبردهای طبیعی دسته بندی می شود. علاوه بر این، چرخه بسته به یخچال اجازه می دهد تا انرژی کارآمد باشد و به کاهش تأثیر آن بر محیط زیست کمک کند.

گرما را بهتر منتقل می کند

آمونیاک دارای خواص انتقال حرارت مفیدتری نسبت به بسیاری از مبردهای شیمیایی دیگر است. در نتیجه، می توان آن را با تجهیزاتی که سطح انتقال حرارت کمتری دارند، استفاده کرد. این باعث کاهش هزینه های ساخت کارخانه می شود. هزینه های عملیاتی سیستم ها نیز به دلیل افزایش بازده ترمودینامیکی سیستم ها کاهش می یابد.

به اندازه لوله های کوچکتر نیاز دارد

در سیستمهای آمونیاک فاز مایع و بخار، قطر لولههای کوچکتری نسبت به اکثر سیستمهای مبرد شیمیایی دیگر مورد نیاز است. این می تواند به شما کمک کند تا فضای موجود در تاسیسات خود را به حداکثر برسانید و فضایی را برای سیستم های تبرید اضافی و بهره وری باز کنید.

هزینه کمتر مبرد

هزینه آمونیاک در واحد به طور قابل توجهی کمتر از هزینه HFC ها در بسیاری از کشورها است. این مزیت با این واقعیت گسترش می یابد که آمونیاک دارای چگالی کمتری در فاز مایع خود است. علاوه بر این، به دلیل تشخیص سریع بوی آن، خطر احتمالی از دست دادن مقداری از این مبرد به دلیل نشت کمتر است.

خدمات برودتی صنعتی | ارائه راه حل های خنک کننده استثنایی

در مک نیل صنعتی، ما خدمات تبرید صنعتی درجه یک را در سراسر آمریکای شمالی ارائه می دهیم. با استفاده از دانش و تجربه گسترده ما، قابلیت های طراحی و نصب ما دارای استاندارد صنعتی است. ما این توانایی را داریم که نتایجی را به شما ارائه دهیم که تمام نیازهای سیستم تبرید آمونیاکی شما را برآورده کند. همیشه هدف ما این است که مطمئن شویم محصول نهایی شما کارایی بالا، قابل اعتماد و مقرون به صرفه است.

تبرید قابل اعتماد و کارآمد

طرحهایی که ما پیادهسازی میکنیم برای تولید عملیات سیستم تبرید قابل اعتماد و کارآمد ایجاد شدهاند که نیازهای تعمیر و نگهداری را به حداقل میرساند. تیم ما به طور گسترده این سیستم ها را ارزیابی می کند تا فرصت های خاصی را برای کاهش هزینه ها مشخص کند و در عین حال مطمئن شود که عملکرد سیستم به خطر نیفتاده است.

طراحی تبرید استثنایی

با توجه به خدمات تبرید صنعتی که ارائه می کنیم، ما به طور کامل برای برآوردن نیازهای خاص هر مشتری تلاش می کنیم. تیم حرفه ای ما برای اطمینان از داشتن یک سیستم تبرید که برای طولانی مدت کارآمد است، اختصاص داده شده است. ما همچنین در فرآیند طراحی و نصب راه هایی را جستجو می کنیم تا به شما در دستیابی به نتایج بهینه سیستم خنک کننده آمونیاکی کمک کند.

تخصص سیستم تبرید آمونیاکی

اگر آماده سرمایه گذاری جدید هستید، یا سیستم تبرید صنعتی فعلی خود را به روز رسانی می کنید تا سطح کارایی عملیاتی بیشتری را ارائه دهید، ما می توانیم کمک کنیم. ما دانش، منابع و تجربه را برای کمک به شما در دستیابی به یک سیستم مقرون به صرفه داریم.

سیستم های تبرید اقتصادی و کم تعمیر و نگهداری

در مکنیل صنعتی، سیستمهای خنککننده صنعتی آمونیاکی بسیار مقرون به صرفه و کم تعمیر، چیزی است که ما به طور مداوم به مشتریان خود ارائه میکنیم. این سیستم ها در طیف وسیعی از کاربردها و محیط های صنعتی مختلف مورد استفاده قرار می گیرند.

در طول سال ها، تیم ما تعدادی از پروژه های سیستم تبرید صنعتی را برای مشتریان تکمیل کرده است. ما سابقه قوی داریم و می توانیم طیف گسترده ای از پروژه های نصب و راه اندازی طراحی تبرید صنعتی را انجام دهیم. ما راه حل های مقرون به صرفه ای را با استفاده از فناوری نوآورانه و روش های اثبات شده برای برآورده کردن نیازهای سیستم تبرید شما اجرا می کنیم.

چک لیست بازرسی ایمنی تبرید آمونیاکی

مقررات مدیریت ایمنی فرآیند (PSM) اداره ایمنی و بهداشت شغلی (OSHA) که در سال 1992 صادر شد، برای ارائه راهنمایی به تأسیسات در مورد مدیریت ایمن هر پردازش شیمیایی خطرناک طراحی شده است. در صنایع غذایی، مقرراتی وجود دارد که استفاده از سیستم های تبرید آمونیاکی را برای نگهداری مواد غذایی در مقیاس صنعتی الزامی می کند. وقتی صحبت از قوانین و مقررات مربوط به استفاده از آمونیاک می شود، این نیاز با خود عوارضی را به همراه دارد. . در مکنیل صنعتی، ما میتوانیم قابلیتهای طراحی استثنایی را در اختیار شما قرار دهیم تا اطمینان حاصل کنیم که سیستم تبرید آمونیاکی قابل اعتماد، مقرونبهصرفه، تنظیمشده و کارآمد را دریافت میکنید.

الزامات بازرسی OSHA

مقررات فوق برای سیستم هایی اعمال می شود که حاوی بیش از 10000 پوند آمونیاک هستند. مالکان موظف به انجام بازرسی های دوره ای یکپارچگی مکانیکی در این سیستم های تبرید هستند. این به اطمینان از قابلیت اطمینان مداوم سیستم و تجهیزات کمک می کند و به به حداقل رساندن خطر انتشار تصادفی آمونیاک کمک می کند.

مؤسسه بین المللی تبرید آمونیاکی (IIAR) تعدادی از اسناد بازرسی یکپارچگی مکانیکی را برای سیستم های تبرید آمونیاکی صادر کرده است. این جزئیات دلایل ضروری بودن یک برنامه MI و ویژگی های آن برنامه را توضیح می دهد.

تجهیزات سیستم آمونیاکی که باید بازرسی شود

طبق دستورالعمل های یکپارچگی مکانیکی PSM، تجهیزات پروتکل بازرسی باید شامل موارد زیر باشد:

- سیستم های لوله کشی

- مخازن تحت فشار

- سیستم های اضطراری

- تجهیزات

- پشتیبانی می کند

- سیستم های حفاظتی

تست غیر مخرب

روش های آزمایش غیر مخربی که باید مورد استفاده قرار گیرند عبارتند از:

- تست رادیوگرافی (RT)

- تست ضخامت اولتراسونیک (UT)

- تست نفوذ مایع (PT)

- تست ذرات مغناطیسی (MT)

برای افزایش اثربخشی برنامه تست بازرسی، بازرسان عمدا نقاط بازرسی خاصی را انتخاب می کنند. با دانش مناسب از عملکرد سیستم مبرد، می توان نقاط بحرانی سیستم را که در معرض آسیب فیزیکی، انبساط یا انقباض، خوردگی، قرار گرفتن در معرض فرآیند و عناصر آب و هوایی، یا نشتی هستند، شناسایی کرد. بر اساس نتایج بازرسی، می توان هر گونه نقصی را شناسایی کرد و بازرسان می توانند تخمینی از عمر باقیمانده را به شما ارائه دهند.

به عنوان بخشی از مقررات OSHA PSM، برنامه های یکپارچگی مکانیکی مورد نیاز است. دارندگان سیستم تبرید آمونیاکی باید در این بازرسی ها شرکت کنند تا خطر نشت آمونیاک را کاهش دهند و اطمینان حاصل کنند که تمام اجزای سیستم به طور مداوم قابل اعتماد هستند.

آشنایی با سیستم های تبرید آمونیاکی

درک تفاوت بین سه نوع سیستم تبرید آمونیاکی و نحوه عملکرد هر یک از آنها برای هر تکنسینی که روی آنها کار می کند ضروری است.

مقاله توسط ریک دومایس و کریس هارمون

تا جایی که به یاد داریم انسان به دلایلی از آمونیاک استفاده کرده است. این در واقع قدیمی ترین مبرد شناخته شده است. در بسیاری از صنایع از جمله مواد غذایی، پتروشیمی و داروسازی با موفقیت مورد استفاده قرار می گیرد. پس چرا اینقدر سوء تفاهم شده است؟

در این و شماره بعدی مجله RSES ما سعی خواهیم کرد تا آمونیاک بی آب را که یک فرمول خالی از آب است را پاکسازی و ابهام زدایی کنیم، زیرا مربوط به تبرید است. ما در مورد مزایا و معایب این مبرد کارآمد و همچنین روشهای تشخیص نشت و رسیدگی ایمن بحث خواهیم کرد.

چرا آمونیاک؟

چرا در کاربردهای صنعتی به جای هالوکربن از آمونیاک بی آب استفاده می کنیم؟ آمونیاک ارزان و بسیار کارآمد است. آمونیاک متداول ترین مبرد در سراسر جهان برای کاربردهای تجاری بزرگ است. کاربرد اصلی آمونیاک کشاورزی (کود) است. بیش از 80 درصد آمونیاک تولید شده به دلیل محتوای نیتروژن بالا در این روش استفاده می شود. از آنجایی که آمونیاک فراوان است، هزینه آن پایین است. هزینه آمونیاک بی آب درجه مبرد معمولا کمتر از 50 سنت در هر پوند است، در مقایسه با حدود 7 دلار در هر پوند برای R4O4A و 15 دلار در هر پوند برای R-502.

دو درجه اولیه آمونیاک معمولاً در بازار موجود است. یک آمونیاک کشاورزی یا تجاری وجود دارد که باید حداقل حاوی 2000 پی پی ام آب (0.2 درصد) با حداکثر آب 5000 ppm (0.5 درصد) باشد. حداقل محتوای آب از ترک خوردگی فلزات مورد استفاده در تجهیزات صنعت کشاورزی در اثر خوردگی تنشی جلوگیری می کند.

آمونیاک بی آب درجه صنعتی که معمولاً درجه متالورژیک یا تبرید نامیده می شود، آلودگی آب بسیار کمی دارد. درجه متالورژی حداکثر حدود 33 ppm آب (0.0033 درصد) و درجه تبرید حداکثر حدود 150 ppm آب (0.015 درصد) دارد. برای بهره وری و اثربخشی بهینه در سیستم تبرید شما، آمونیاکی که برای سیستم شما ارائه می شود باید این مشخصات را داشته باشد یا از آن فراتر رود.

علاوه بر قیمت، قانعکنندهترین دلیل برای استفاده از آمونیاک بی آب این واقعیت است که این آمونیاک دارای چنین قابلیت نهفته بالایی در هر پوند است. قابلیت نهفته آن در دمای 5 درجه فارنهایت اواپراتور 565 Btu در هر پوند است. هنگامی که با R-22 مقایسه می شود، که تقریباً 69 Btu در هر پوند در همان دما است، واضح است که آمونیاک کمتری برای انجام کار مصرف می شود زیرا کارآمدتر است. این به معنای مصرف کمتر کیلووات ساعت و هزینه های عملیاتی کمتر است.

سیستم های معمولی

بهترین راه برای درک سیستم های تبرید آمونیاکی، مرور طرح های اولیه ای است که امروزه استفاده می شود. برخی از سیستم های مبتنی بر آمونیاک شبیه به طرح های مورد استفاده در سیستم های hvacr هستند که از هالوکربن استفاده می کنند. تفاوتها تا حدودی آشکار هستند، اما تفاوتهای کافی برای به چالش کشیدن تکنسینهای هر یک از رشتهها را ارائه میدهند.

ما در مورد مزایا، معایب و مشکلات خاص مربوط به هر نوع سیستم صحبت خواهیم کرد. سه نوع اصلی سیستم وجود دارد: شیر انبساط حرارتی (TXV)، سیلابی و چرخشی مایع (یا تغذیه بیش از حد مایع).

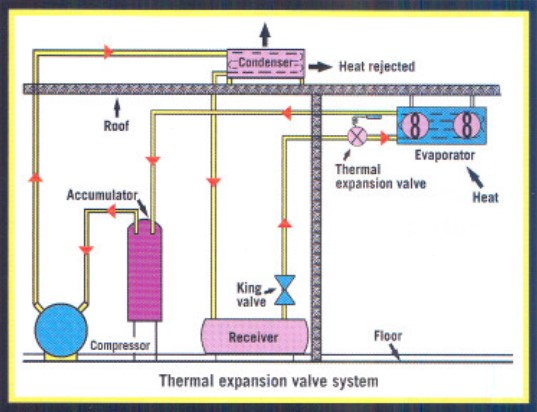

سیستم های شیر انبساط حرارتی (TXV).

به این سیستمهای خشک نیز گفته میشود، به این معنی که مبرد موجود عاری از مایع است. این سیستمها کارآمدترین سیستمها نیستند، زیرا باید اطمینان حاصل شود که تمام مبرد قبل از ورود بخار به کمپرسور جوشیده شده است. این امر نیاز به کویل های اواپراتور بزرگتر دارد.

برای اطمینان از تبخیر کامل، یک شیر انبساط حرارتی برای کنترل جریان استفاده می شود (شکل 1 را ببینید). بخار مبرد باید در حدود 10 درجه فارنهایت در انتهای سیم پیچ اواپراتور فوق گرم شود. اگرچه کارایی کمتری دارند، اما سیستمهای TXV از نظر طراحی سادهتر هستند، به شارژ مبرد کمتری نیاز دارند، در ابتدا هزینه کمتری دارند و معمولاً مشکلات ذخیره روغن کمتری دارند.

بسته به دما، حجم بخار در حال جوش بین 150 تا 900 برابر افزایش می یابد و مگر اینکه قطر سیم پیچ ها زیاد باشد، مایعات با بخار خارج می شوند. با به جوش آمدن مایع، نوسانات، که مشابه فرآیند جوش در دیگ است، در اواپراتور رخ می دهد.

امروزه بسیاری از سیستم های انبساط حرارتی مورد استفاده قرار می گیرند. آنها تا زمانی که نوسانات بار جزئی در سیستم وجود داشته باشد به خوبی کار می کنند.

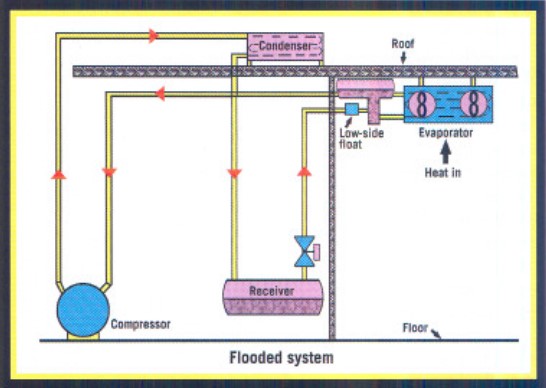

سیستم های سیل زده

سیستم های سیلابی گرما را کارآمدتر از سیستم TXV انتقال می دهند. این به دلیل استفاده از سطح اواپراتور مرطوب تر است. سیستم سیلابی حدود 25 درصد از سطح کمتری نسبت به سیستم TXV برای حذف همان مقدار گرما استفاده می کند، بنابراین هزینه سیم پیچ کمتر است. با این حال، هزینه سیستم کنترل معمولاً بالاتر است.

یک سیستم غرقابی معمولی شامل یک درام افزایش با نوعی دستگاه کنترل سطح مایع است که معمولاً یک شناور با سمت پایین است (شکل 2 را ببینید). یک پایه مایع مایع را به پایین کویل ها می رساند. از آنجایی که مایع وارد شده به همراه گاز به بالای درام سرج برگردانده میشود، به داخل ساق میافتد و اجازه میدهد تا گاز از بالا به داخل مکش کمپرسور کشیده شود.

این سیستم به گونه ای طراحی شده است که باعث ایجاد یک عمل جوش می شود که منجر به گردش مجدد 2 تا 3 پوند مایع به ازای هر پوند تبخیر مبرد می شود. مبرد در گردش مجدد بیشتر از تبخیر شده است.

برخی از مزایای سیستم flooded در مقایسه با سیستم TXV عبارتند از:

- استفاده موثرتر از سطوح اواپراتور.

- توزیع آسان تر مبرد با سیستم های موازی.

- بخار کولر وارد کمپرسور می شود (که دمای تخلیه را کاهش می دهد).

برخی از معایب عبارتند از:

- هزینه اولیه بالاتر

- مبرد بیشتری در سیستم مورد نیاز است.

- انباشته شدن روغن (خروج) شدیدتر است و نیاز به نظارت دقیقتری دارد.

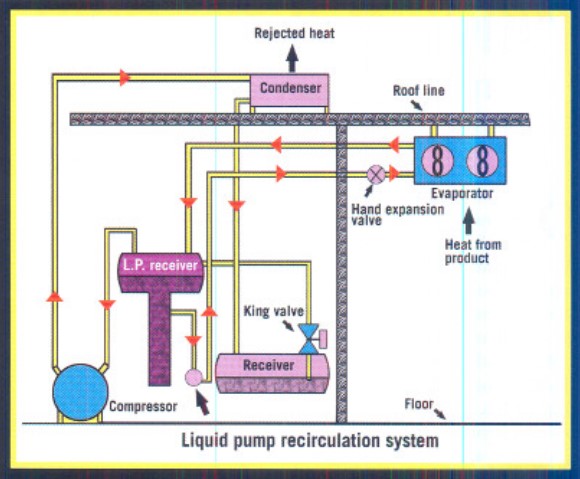

سیستم های گردش مایع

در یک سیستم چرخش مایع یا “بیش از حد تغذیه”، مقدار زیادی مایع مبرد یا توسط پمپ ها یا توسط یک سیستم پمپاژ گاز وارد می شود. در این سیستم مقدار مبرد مایعی که در اواپراتور به گردش در می آید به میزان قابل توجهی بیش از مقدار قابل تبخیر است. نسبت گردش مجدد می تواند تا 4:1 باشد.

این بخار خیس شده به یک گیرنده فشار پایین که در آن جداسازی مایع و گاز اتفاق می افتد بازگردانده می شود (شکل 3 را ببینید). سیستم تغذیه بیش از حد تضمین می کند که سطح مایع ثابت در انباشته نگه داشته شود (گاهی اوقات به عنوان گیرنده فشار پایین نامیده می شود).

مزایای سیستم تغذیه بیش از حد مایع عبارتند از:

- راندمان بالای سیستم

- قابلیت یخ زدایی کارآمد با گاز داغ.

- تخلیه و بازگشت روغن ساده شده است.

- دمای کویل پایین تر

معایب عبارتند از:

- شارژ مبرد بزرگتر مورد نیاز است.

- لوله کشی بزرگتر مورد نیاز است.

عامل ایمنی

آمونیاک چقدر خطرناک است؟ بیشتر از هر مبرد کلاس II دیگری نیست، به این معنی که باید با احترام رفتار کرد. با این حال، سیستم های آمونیاکی به طور کلی ایمن هستند.

بیشتر موارد جدی نشت و/یا انفجار را می توان به تصادف نسبت داد. (اداره ایمنی و بهداشت شغلی ایالات متحده (OSHA) و موسسه بین المللی تبرید آمونیاک (AR) آمار آسیب و مرگ و میر را برای سیستم های مبتنی بر آمونیاک نگه نمی دارند.)

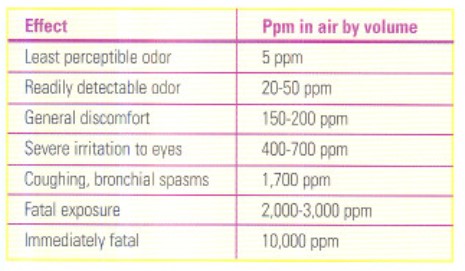

یکی از مزیت های آمونیاک نسبت به مبردهای مبتنی بر هالوکربن این است که به دلیل بوی قوی و مشخص خود هشدار دهنده است. در جدول زیر برخی از اثرات احتمالی آمونیاک در هوا فهرست شده است:

از آنجا که بوی آمونیاک به راحتی قابل درک است، اگر حتی یک نشت کوچک وجود داشته باشد، آن را خواهید فهمید. با هالوکربنها شانس تکنسین برای استشمام نشتی کم است، مگر اینکه حاوی مقدار زیادی روغن باشد و نزدیک منبع باشید.

بخار آمونیاک سبک تر از هوا است و در یک منطقه محدود اکسیژن را از سقف به سمت پایین جابجا می کند. هالوکربن ها سنگین تر از هوا هستند و اکسیژن را از کف به سمت بالا جابه جا می کنند. هر یک از این شرایط می تواند کشنده باشد.

آمونیاک قابل اشتعال است و حد پایین انفجاری (LEL) 15 درصد (150000 ppm) و حد بالایی انفجار (UEL) 28 درصد (280000 ppm) دارد. هنگامی که بخار آمونیاک با روغن مهآلود مخلوط میشود، LEL میتواند به 8 درصد (80000 ppm) برسد.

آمونیاک همچنین در دمای بالاتر از 850 درجه فارنهایت دچار تجزیه خطرناکی می شود. این بدان معناست که به گازهای نیتروژن و هیدروژن تجزیه می شود. گاز هیدروژن محدوده اشتعال پذیری بین 4 تا 75 درصد دارد.

سیستم های آمونیاکی به طور کلی بر اساس درک ویژگی های آمونیاک بی آب و خطرات و مزایای آن ساخته شده اند. مانند هر سیستم دیگری، خط اول

دفاع مهندسی ایمنی است که در آن طراحی شده است.

استانداردهای ایمنی صنعت همچنان دلیل اصلی ایمن بودن سیستم های آمونیاکی نسبت به آنچه اکثر مردم می دانند هستند. هر سیستم باید کدهای ایمنی سختگیرانه را رعایت کند، که شامل مصالح ساختمانی و همچنین شیرهای کمکی مناسب، تهویه، سوئیچهای ایمنی و سایر نگرانیهای مهندسی ایمنی میشود.

آموزش و ایمنی

مانند هر صنعت دیگری، آموزش اپراتورها و تکنسین ها مهم است. اپراتورها و تکنسین های کاملاً آموزش دیده احتمال کمتری برای ایجاد شرایطی دارند که منجر به مرگ یا جراحت شود.

هر دو OSHA و US EPA به آموزش سیستم های تبرید آمونیاکی بزرگتر می پردازند. اگر سیستم تبرید آمونیاکی دارای شارژ 10000 پوند یا بیشتر است، باید آموزش های عملیاتی و نگهداری را اجرا کنید یا بگذرانید. بسیاری از شرکت ها بدون در نظر گرفتن سطح شارژ از این موضوع پیروی می کنند.

آموزش باید شامل رویههای عملیاتی استاندارد برای هر کاری باشد که انجام میشود، و همچنین شیوههای کار ایمن، از جمله رویههای مناسب شکستن خط. روش های خط شکنی کاری است که یک تکنسین هر بار که سیستم تبرید آمونیاکی برای تعمیر باز می شود انجام می دهد. بعلاوه، پرسنل عملیاتی باید حداقل هر سه سال یکبار آموزش های تکمیلی دریافت کنند.

پیدا کردن نشت سیستم آمونیاک

بخش دوم مجموعهای از سیستمهای تبرید آمونیاکی ابزارها و حسگرهای مختلفی را که برای کمک به فناوریهای خدماتی در یافتن نشتهای سیستم در دسترس هستند را بررسی میکند.

بخش اول در مورد سیستمهای تبرید آمونیاکی در شماره ماه گذشته مجله RSES به بررسی اصول تبرید آمونیاکی و انواع سیستمهایی که عموماً در صنعت یافت میشوند را بررسی کرد.

اکثر سیستم های آمونیاک مدرن به روشی کامپیوتری کنترل می شوند. آنها نیاز به یک راه اندازی اولیه دارند که شامل برنامه نویسی اساسی سیستم عامل است. این زمانی است که پارامترهای عملیاتی و نقاط تنظیم یک سیستم تعیین می شوند.

عملکرد یک سیستم توسط نقاط تنظیم شده در نرم افزاری که عملکرد عادی کمپرسورها، کندانسورها، فن ها، اواپراتورها و سایر اجزای ضروری را کنترل می کند، تعیین می شود. بسیاری از سیستم های قدیمی یا به صورت دستی یا تا حدی کامپیوتری هستند که مجموعه متفاوتی از وظایف عملیاتی را ایجاد می کند.

مانند هر سیستم تبرید، دستگاه ها و کنترل های ایمنی برای اطمینان از عملکرد ایمن در شرایط عادی و غیرعادی ضروری هستند. بسیاری از دستگاه های مختلف برای انجام وظایف مختلف در طول یک روز کاری معمولی استفاده می شوند.

سوئیچهای شناور سالهاست که در صنعت ما مورد استفاده قرار میگیرند، و اگرچه پیچیدهتر شدهاند، اما همچنان همان عملکردهای اولیه را انجام میدهند. بسیاری از آنها برای کنترل سطوح مبرد و همچنین کنترل عملکرد روشن و خاموش شیرهای برقی و تنظیم کننده ها استفاده می شوند.

چندین دستگاه دیگر به عنوان سوئیچ های ایمنی، سوپاپ ها، تنظیم کننده های فشار و دستگاه های قفل الکتریکی عمل می کنند. تعداد دستگاه ها به قدری زیاد است که بیان جزئیات همه آنها از حوصله این مقاله خارج است.

یافتن نشتی ها

نشتی مبرد در هر سیستم تبرید می تواند مشکل ساز باشد. مهر و موم های مکانیکی و همچنین بسته های شیر ممکن است از کار بیفتند و اجازه دهند آمونیاک به اتمسفر تخلیه شود. آمونیاک بدون آب، که فرمول خالی از آب است، به دلیل بوی قوی خود هشدار دهنده است. با این حال، گاهی اوقات نشتی را می توان دید و همچنین بو کرد. در شرایط دیگر، نشتی کمتر قابل توجه است و یافتن آن در یک سیستم تبرید بزرگ دشوار است.

آمونیاک بی آب یک مبرد کلاس I است و محرک استنشاق و همچنین سوزاننده است. این می تواند برای بسیاری از ما مشکل ایجاد کند زیرا انسان نمی تواند قرار گرفتن در معرض مقادیر زیادی از این مبرد را به خوبی تحمل کند.

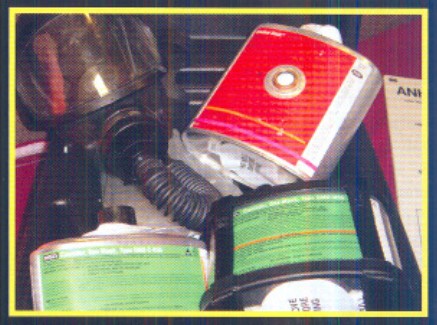

سطوح تمرکز و در نتیجه اقدامات حفاظتی انجام شده متفاوت خواهد بود. در سطح غلظت پایین 0 تا 25 قسمت در میلیون (ppm) نیازی به دستگاه تنفسی نیست و فرد می تواند 8 ساعت بدون عوارض جانبی کار کند. در سطح غلظت 300 ppm باید از ماسک تصفیه کننده هوای تمام صورت استفاده کرد.

بیش از 300 پی پی ام باید از دستگاه تنفسی خوددار (SCBA) استفاده شود. علاوه بر این، زمانی که سطح غلظت به پوست آسیب می رساند، باید یک کت و شلوار کاملاً کپسول دار پوشیده شود. این سطح از حدود 300 تا 500 پی پی ام شروع می شود. پوشیدن کت و شلوار در هنگام پوشیدن SCBA معمول است.

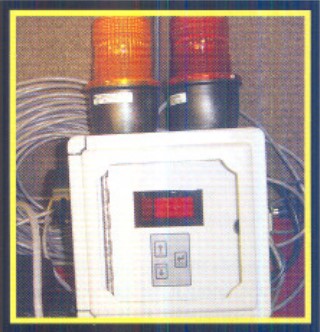

برای استفاده ایمن از یک سیستم مبرد، باید از دستگاههای سنجشی استفاده کنید که به اپراتورهای ساختمان و ساکنان از نشت مبرد هشدار میدهند. این دستگاه ها در طیف وسیعی از پیچیدگی ها و امکانات موجود هستند. آنها می توانند بوق یا چراغ های یکپارچه داشته باشند یا می توانند سیگنالی را به یک سرویس نظارت ارسال کنند.

این دستگاه ها را به طور منظم کالیبره کنید، محبوب ترین آنها از سنسور الکتروشیمیایی استفاده می کند. سنسور حاوی سلولی است که عمر آن به میزان آمونیاکی که در معرض آن قرار می گیرد و همچنین دمای هوا که در معرض آن قرار می گیرد بستگی دارد و باید هر دو سال یکبار تعویض شود.

عملکردهای خودکار این دستگاه ها شامل روشن کردن فن های اگزوز، خاموش کردن شیر برقی تغذیه مایع یا حتی خاموش کردن کل سیستم تبرید است. سیستم هشدار تنها یکی از بسیاری از ابزارهایی است که تضمین می کند که سیستم تا حد امکان ایمن کار می کند.

یک وضعیت هشدار دهنده

امروزه بسیاری از سیستم های سنجش و هشدار استفاده می شود. چراغ های نصب شده در بالا به صورت بصری نشان می دهد که به سطح معینی از آلودگی رسیده است یا زنگ هشدار فعال شده است. این واحدها یا در هر اتاقی که دارای تجهیزات آمونیاکی است نصب میشوند یا در مرکز قرار دارند و از سنسورهای راه دور برای راهاندازی دستگاه سیگنالدهی استفاده میکنند.

این واحد که به طور دائم بر روی دیوار نصب می شود، به اپراتور اجازه می دهد تا قبل از ارسال سیگنال، محدوده غلظت (ppm) را تنظیم کند. این مفید است زیرا قرار دادن واحد ممکن است به پاسخ حساس کمتری نیاز داشته باشد زیرا ممکن است غلظت بالاتر در طول کارهای تعمیر و نگهداری باشد. این سنسور نوع ثابت سالهاست که مورد استفاده قرار می گیرد و در طرح های مختلف موجود است.

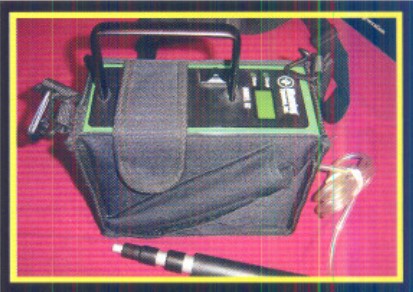

پاسخگویی به نیاز به واحدهای کوچکتر و قابل حمل تر، با توجه به سطح تشخیص و عوامل دوام، یک چالش است. در بالا تعدادی از دستگاه های حسگر قابل حمل مورد استفاده برای نمونه برداری از هوا برای آمونیاک برای کمک به یافتن نشتی ها یا تعیین میزان آمونیاک موجود است.

واحدهای دستی محبوب می توانند به خوبی برای تشخیص سطوح تا 500 ppm کار کنند و کار با آنها آسان است. برای نشت های کوچکتر، واحد نشان داده شده در سمت راست بالای این صفحه به خوبی کار می کند.

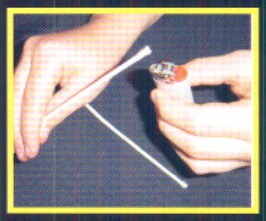

نوع دیگری از واحد نشان داده شده در بالا از لوله های شیشه ای استفاده می کند که به آمونیاک حساس هستند و درجه بندی شده اند تا غلظت فعلی (ppm) را منعکس کنند. یک لوله شیشه ای در انتهای این دستگاه پس از جدا شدن هر دو نوک آن وارد می شود.

واحدی که در تصویر مشاهده میشود، نمونهبردار دمکشی است که مقدار اندازهگیری شدهای از هوا را از طریق لوله شیشهای به داخل دم میکشد. نتایج بر روی لوله شیشه ای به عنوان تغییر رنگ نشان داده می شود، که با افزایش غلظت تشدید می شود، این نوع نمونه بردار به عنوان ابزاری برای اولین واکنش دهنده هایی که وارد یک منطقه مشکوک به نشتی یا “منطقه داغ” می شوند، کار می کند.

سایر سمپلرها به روش مشابهی کار می کنند. لوله ها به ویژه برای استفاده با آمونیاک بی آب طراحی شده اند و دارای سطوح حساسیتی از 0.5 پی پی ام تا 160000 پی پی ام هستند.

اگر قابل حمل بودن، قرائت های فوری و خوانش های غلظت بالاتر مورد نیاز باشد، مانند تیم های واکنش به مواد خطرناک، واحد نشان داده شده در بالای این صفحه، نشت های تا 20000 ppm را نمونه برداری می کند. این واحد دارای یک گرز قابل گسترش برای اندازه گیری سطوح در منطقه اطراف است. این برای استفاده توسط اولین پاسخ دهندگان طراحی شده است.

ابزار دیگری که برای تشخیص نشت آمونیاک استفاده می شود، چوب یا مخروطی گوگرد است. اگرچه تا حدودی ابتدایی است، اما هنوز مورد استفاده قرار می گیرد. چوب در یک انتها آتش گرفته و از اطراف و اطراف ناحیه مشکوک به نشت عبور می کند (تصویر بالا را ببینید)، هنگامی که چوب گوگرد با آمونیاک برخورد می کند دود سفید زیادی ایجاد می کند که نشان دهنده وجود نشتی است.

برای شناسایی و جداسازی نشت در یک منطقه بزرگ به مهارت و تجربه نیاز دارد. اگر نشتی به اندازه کافی بزرگ باشد که به سرعت اتاق را پر از دود کند، دود می تواند بسیار سنگین شود. برخی از ما بوی آمونیاک را به جای یک چوب گوگرد ترجیح می دهیم زیرا در هنگام سوختن بوی قوی و ماندگاری دارد.

برای نشتی های کوچکتر، می توانید از کاغذ تورنسل استفاده کنید. هنگامی که کاغذ خیس می شود و از نزدیک یک نشتی کوچک عبور می کند، رنگ کاغذ معمولاً به قرمز یا صورتی تغییر می کند.

استفاده از این ابزارها مستلزم آموزش توسط متخصصان واجد شرایطی است که آمونیاک و ویژگی های آن را می شناسند و درک می کنند. هیچ جایگزینی برای آموزش رسمی وجود ندارد – ایمنی همیشه از کلاس درس شروع می شود.

یک سیستم تبرید خوب با مهندسی خوب و طراحی اثبات شده شروع می شود. مهندسی ایمنی اولین خط دفاعی این سیستم ها است. سپس آموزش صحیح تکنسین ها می آید.

مقاله ماه آینده به مشکلات خاص مربوط به سیستم تبرید آمونیاکی، از جمله رفع نشتی و تعمیر قطعات می پردازد.

نحوه تشخیص و رفع نشت سیستم آمونیاک

بخش سوم از مجموعه سیستم های تبرید آمونیاکی ابزارهای مورد نیاز برای تشخیص نشت سیستم و نحوه رفع آنها را بررسی می کند.

قسمت آخر این مجموعه در مورد سیستم های تبرید آمونیاکی نحوه رفع نشتی سیستم را پس از یافتن پوشش می دهد، گاهی اوقات توانایی تشخیص وجود نشت مبرد آمونیاک به سادگی استفاده از دماغه است، آمونیاک دارای یک نشت قوی، منحصر به فرد و تند است. بو

اما چندین راه دیگر برای تشخیص نشت وجود دارد که از چیزی به سادگی آزمایش صابون یا پیچیده مانند یک دستگاه سنجش الکتروشیمیایی متفاوت است. (برای جزئیات بیشتر در مورد بهترین ابزارها و روشهای تشخیص نشت برای استفاده و زمان استفاده، به نوار کناری صفحه 7 مراجعه کنید.)

یافتن نشتی با فشارهای بالاتر از فشار اتمسفر (بیشتر از 14.7 psia یا 0 psig) تا حدودی ساده تر است زیرا مبرد از سیستم به هوا نشت می کند. در سیستمها یا بخشهایی از آنها با فشار زیر فشار اتمسفر (کمتر از 14.7 psia یا 0 psig که معمولاً در اینچ جیوه اندازهگیری میشود) بسیار دشوارتر است زیرا هوا به داخل سیستم تبرید کشیده میشود.

نشتی می تواند تقریباً در هر قسمت از سیستم تبرید آمونیاکی یا اکثر سیستم های تبرید دیگر برای آن موضوع رخ دهد. تصاویر زیر مناطقی را که معمولاً در آن نشتی پیدا می شود و نحوه رفع هر نشتی را نشان می دهد:

بسته بندی کلاه و ساقه

تصویر (در بالا سمت راست) یک مهره بسته بندی معمولی و درپوش مهر و موم است. برای تشخیص نشت های کوچک می توان از کاغذ تورنسل یا نشت یاب الکترونیکی استفاده کرد. برای نشت های بزرگتر در این منطقه، یک بازرسی بصری برای تعیین وجود نشتی کافی است یا یک تکنسین می تواند از یک چوب گوگرد استفاده کند.

این نوع چیدمان سوپاپ همچنین میتواند مشکلات کلاه و/یا فلنج داشته باشد و نیاز به پمپ کردن و تعویض واشر یا آب بند برای رفع نشتی داشته باشد. تعمیر این نشت مستلزم تخلیه ناحیه شیر و احتمالاً لوله اتصال برای جداسازی شیر است. سپس شیر را می توان سرویس کرد و دوباره به کار انداخت.

عینک بینایی

برای این کار ابتدا شیر پایینی ستون را ببندید و اجازه دهید مایع باقیمانده به بالای گیرنده بجوشد. مقداری کمک به شکل آب پاشیده شده روی لوله می تواند اطمینان حاصل کند که تقریباً کل مقدار مبرد در ستون تبخیر شده است.

شیر جداسازی بالای ستون را ببندید و بخار باقی مانده در یک سطل آب آزاد می شود. پیچ شیشه را باز کنید و یک O-ring جدید نصب کنید. این کار بسته به موقعیت ممکن است دو تا چهار ساعت طول بکشد.

آب بندی اطراف کمپرسورهای اسکرو

تعویض مهر و موم کمپرسور نیاز به دانش کمی در مورد کمپرسور و ساختار آن دارد. درزگیرهای شفت به دلیل ایجاد نشتی بدنام هستند و تعویض برخی از آنها دشوارتر از سایرین است.

رفع نشتی در کمپرسور اسکرو که در بالا نشان داده شده است یک کار جایگزین نسبتاً ساده است که هنوز به تخصص نیاز دارد. مدیران برخی از تاسیسات یا سازنده دارند که به عنوان کار گارانتی پلمب را در محل تعویض کنند یا گاهی تا جایی پیش می روند که دستگاه را جدا کرده و برای تعمیر و آب بندی مجدد به سازنده می فرستند.

اگر تکنسین و/یا اپراتور واجد شرایط است، تعویض را در داخل انجام دهید، اکثر سازندگان ابزارهای ویژه مورد نیاز برای تعویض آب بند را در صورت نشتی، با خرید کمپرسور تامین می کنند. به سادگی تمام دستورالعمل های سازنده را در مورد کار تعویض دنبال کنید.

آب بندی اطراف پمپ های مایع

برای رفع این نشتی، پمپ را تخلیه کرده و از پایه موتور خارج کنید. سپس پمپ را جدا کرده و بررسی کنید. اگر تشخیص دادید که پمپ آسیبی ندیده است، یک مهر و موم جدید نصب کنید و پس از اتمام بررسی نشتی، پمپ را در خدمت قرار دهید.

این تعمیر نیاز به تخصص در طراحی پمپ و آگاهی از الزامات سازنده دارد. تکنسین ها یا اپراتورهای واجد شرایط باید بیشتر این پمپ ها را مجدداً در میدان آب بندی کنند. این کار میتواند دو تا چهار ساعت طول بکشد و تنها به ابزار خاصی نیاز است.

اطراف تنظیم کننده های فشار برگشتی (BPRs)

نشتی همچنین می تواند در اطراف جوش، اتصالات و فلنج ها رخ دهد. باید واحد رگلاتور را جدا کنید، تخلیه کنید یا پمپاژ کنید و در صورت نیاز تعمیر کنید (نشان داده شده، سمت راست). یک واشر، مهر و موم و دیافراگم جدید ممکن است نیاز به تعویض داشته باشد تا اطمینان حاصل شود که دستگاه به درستی کار می کند و نشتی ندارد.

از ورق برش واحد استفاده کنید، که باید هنگام خرید رگولاتور همراه باشد، یا از یک کپی از آن برای اطمینان از استفاده از قطعات تنظیم کننده مناسب استفاده کنید، زیرا بسیاری از اینها از نظر رنگ و طرح شبیه به هم هستند. هنگامی که رگولاتور دوباره در خدمت قرار می گیرد، فشار را تنظیم کنید تا مطمئن شوید که رگولاتور در نقاط تنظیم شده برای سیستم تبرید که به آن متصل است کار می کند.

یافتن نشتی در بخشهایی از سیستم تبرید آمونیاکی که زیر فشار اتمسفر هستند دشوار است. تنها نوع آشکارساز که می تواند به اپراتور کمک کند تا محل نشتی خلاء را پیدا کند، نشت یاب اولتراسونیک است. این آشکارساز نشت ها را با نویز ایجاد شده در هنگام کشیدن هوا به داخل سیستم پیدا می کند.

گاهی اوقات می توانید سیستم را تحت فشار قرار دهید. با این حال، بیشتر نشت هایی که در خلاء رخ می دهند، زمانی که تحت فشار مثبت قرار می گیرند، تمایل به آب بندی دارند.

انواع ابزارهای تشخیص نشت، روش ها در دسترس هستند

محلول های صابون

این احتمالاً یکی از قدیمی ترین – و هنوز هم موثر – روش ها برای یافتن انواع نشت ها، از جمله نشت مبرد است. به طور کلی برای تشخیص نشتی در بخش هایی از سیستم که بالاتر از فشار اتمسفر هستند استفاده می شود.

انواع محلول های صابون به صورت تجاری در دسترس هستند. محلول صابون به نشتی مشکوک اعمال می شود. اگر نشت وجود داشته باشد، حباب هایی تشکیل می شود که محل دقیق را نشان می دهد.

کاغذ تورنسل

یکی دیگر از روش های ساده اما موثر برای یافتن نشتی های کوچک، کاغذ تورنسل است که با قرار گرفتن در معرض مبرد رنگ آن تغییر می کند. برای نشت های کوچک و به سختی یافتن این روش به خوبی جواب می دهد.

کاغذ ابتدا باید مرطوب یا کمی خیس شود و سپس در اطراف ناحیه مشکوک به نشتی قرار گیرد. هنگامی که مبرد آمونیاکی مواجه می شود، رنگ کاغذ تغییر می کند. بسته به شدت نشتی، رنگ می تواند از صورتی روشن تا قرمز روشن متغیر باشد.

نشتی نشان داده شده در تصویر در اینجا از سمت راست (آرنج در انتهای اتصال کوتاه نوک پستان) است. تغییر رنگ شدید کاغذ نشان می دهد که این نشتی توسط بینی شما نیز قابل تشخیص است.

اکثر تکنسین ها و/یا اپراتورها کاغذ را با زبان خود خیس می کنند، اما شما همچنین می توانید از آب ظرف استفاده کنید. کاغذ روش موثری برای تعیین محل نشتی های بزرگتر نیست، زیرا کاملا قرمز می شود و معمولاً فقط آنچه را که چشم ها و بینی شما قبلاً به شما گفته اند تأیید می کند: نشتی بزرگ مشهود است.

سولفور استیک

روش دیگری که معمولاً برای تشخیص نشت آمونیاک استفاده می شود استفاده از چوب یا مخروطی گوگرد است. در حالی که این روش به طور مکرر در صنعت آمونیاک استفاده می شود، نیاز به مهارت در کاربرد آن دارد.

مانند کاغذ تورنسل، استفاده از میله های گوگرد برای یافتن نشتی های بزرگ تنها به تایید وجود نشت تمایل دارد. مشکل چوب گوگرد این است که با یک نشتی بزرگ به سادگی در منطقه نزدیک به منبع نشتی دود می کنید. اما برای نشتی های کوچک تا متوسط، تا زمانی که شخصی که از آنها استفاده می کند با روش های مورد استفاده برای یافتن محل دقیق نشت آشنا باشد، خوب کار می کنند.

یک نشتی کوچک تا متوسط معمولاً اگر در یک منطقه باز باشد به راحتی پیدا می شود. بو و نمایشگر بصری نشانگرهای عالی هستند. اما همه نشتی ها در دسترس یا در فضای باز نیستند. استفاده مناسب از چوب گوگرد می تواند به شناسایی نشتی هایی که از دید پنهان هستند کمک کند.

همانطور که در تصویر (پایین، سمت چپ) نشان داده شده است، نشتی از بسته بندی سوپاپ است که توسط دنباله دود نشان داده شده است. در بیشتر موارد می توانید نشت این اندازه را با بو تشخیص دهید. شخصی که ابتدا از چوب گوگرد استفاده می کند باید انتهای چوب گوگرد را آتش بزند وگرنه اثر دود ایجاد نمی کند.

سفت کردن جزئی مهره بسته بندی ممکن است این نشتی را برطرف کند. از طرف دیگر اگر از پکینگ با استفاده از آچار 4 لوله یا قفل کانال سوء استفاده شده باشد، ممکن است تعمیر فنی تری مانند تعویض کامل پکینگ شیر مورد نیاز باشد.

اگر شیر مورد نظر از نوع پشتی باشد، انجام این کار نسبتاً ساده است. در غیر این صورت، یک روش دقیق تر شامل پمپاژ پایین خط مایع تغذیه کننده شیر و همچنین جداسازی سمت پایین دست شیر می باشد.

همانطور که در بالا ذکر شد، استفاده از یک چوب گوگرد برای تعیین محل نشتی می تواند دشوار باشد. تمرین یک تکنسین را در یافتن نشتی کارآمدتر می کند. یکی از معایب استفاده از چوب گوگرد این است که بیشتر اپراتورها بوی آمونیاک را به جای چوب گوگرد ترجیح می دهند. چوب بوی قوی و ماندگاری دارد حتی پس از اتمام آزمایش. این تمایل دارد که برای چند روز طعم بدی در دهان شما باقی بگذارد.

هنگام استفاده از چوب گوگرد باید احتیاط کرد زیرا آمونیاک قابل اشتعال است. محفظه های آمونیاک می توانند مشتعل شوند یا چشمک بزنند و خطری بالقوه ایجاد کنند. هنگامی که گردش هوای ضعیفی وجود دارد که می تواند باعث تجمع آمونیاک شود، مراقب باشید. میله های گوگرد که به درستی استفاده شوند، ابزاری موثر برای یافتن نشت آمونیاک هستند.

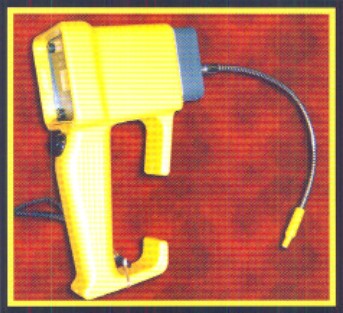

آشکارسازهای الکتروشیمیایی

تصویر بالا رایج ترین آشکارساز الکتروشیمیایی دستی را نشان می دهد که برای تشخیص نشت آمونیاک استفاده می شود. نازل انعطاف پذیر هنگام بررسی مناطق تنگ مفید است.

آشکارسازهای الکتروشیمیایی محدوده محدودی دارند، معمولاً 0-300 ppm یا 0-1000 ppm. این نوع آشکارسازها حساس هستند و می توانند نشت هایی را پیدا کنند که با چوب گوگرد یا کاغذ تورنسل قابل شناسایی نیستند. – ریچارد ام. دومایس و کریس هارمون

ریچارد دومایس رئیس انجمن تکنسین های تبرید آمونیاکی (ARTA) است. او همچنین یک مربی فعال تبرید آمونیاک و اپراتور سیستم های تبرید با تجربه است. کریس هارمون شریک مدیریتی برای مشاوران صنعتی LLC (www.ammonia.com) است و 25 سال تجربه در آموزش، مشاوره، طراحی، مهندسی و عملیات دارد. برای اطلاعات بیشتر از ARTA در www.nh3tech.org دیدن کنید)

آمونیاک چیست؟

آمونیاک، یک گاز طبیعی متشکل از هیدروژن و نیتروژن ، متعلق به دسته ای از مبردها است که مبردهای طبیعی محسوب می شوند. که شامل هیدروکربن ها، آب، هوا و دی اکسید کربن نیز می شود. همانطور که از نام آنها پیداست، اینها مواد طبیعی هستند که می توانند در یخچال نگهداری شوند. همه آنها سازگار با محیط زیست با پتانسیل ناچیز گرمایش جهانی و پتانسیل تخریب لایه ازن هستند و آمونیاک برای محیط زیست بی ضرر است. این امر به ویژه در مقایسه با مبردهای مصنوعی که در قرن گذشته محبوب بوده اند صادق است.

سیستم تبرید آمونیاکی چیست؟

تبرید آمونیاکی مانند سیستم های تبرید صنعتی با استفاده از مبردهای مصنوعی عمل می کند، با استثنای اصلی این که از آمونیاک بی آب به عنوان مبرد استفاده می کند. آمونیاک بی آب درجه مبرد یک گاز یا مایع شفاف، بی رنگ و حدود 99.95 درصد خالص است. خلوص آمونیاک بی آب برای خواصی که آن را به یک مبرد خوب تبدیل می کند، حیاتی است. آمونیاک یکی از اولین موادی بود که به عنوان مبرد استفاده می شد و در دهه 1920 با کلروفلوئوروکربن ها (CFCs) جایگزین شد. در این روزهای اولیه، مردم فکر می کردند که CFC ها بی ضرر هستند و جایگزینی عالی برای آمونیاک با اشتعال پذیری بالقوه و نگرانی های ایمنی آن هستند. اکنون، با توجه به نگرانی های زیست محیطی شناخته شده در مورد مبردهای جدید، بسیاری از مبردهایی مانند آمونیاک که اثرات زیست محیطی آنها صفر است، بازگشته اند. فرآیند تبرید بدون توجه به مبرد مورد استفاده برای انتقال گرما به خارج از سیستم یکسان باقی می ماند.

آمونیاک بی آب مایع در نظر گرفته شده برای تبرید تحت فشار معمولاً در یک مخزن ذخیره می شود. آزاد شدن فشار روی آمونیاک منجر به تبخیر سریع می شود. فرآیند تبخیر منجر به خنکسازی میشود، همانطور که تبخیر آب از سطح انجام میشود، دما تا نقطه جوش معمولی آمونیاک بی آب در حدود -33 درجه سانتیگراد کاهش مییابد. در واقع، ویژگیهای ترمودینامیکی آمونیاک به آن اجازه میدهد در بیشتر کاربردها از مبردهای مصنوعی بهتر عمل کند.

زمان انتخاب سیستم های تبرید آمونیاکی

تبرید آمونیاکی بیشتر در تاسیساتی که دارای سیستم های تبرید در مقیاس بزرگ هستند مانند تاسیسات تولید مواد غذایی و نوشیدنی ، انبارهای سردخانه، نیروگاه های سیکل ترکیبی و تاسیسات پتروشیمی استفاده می شود. هزینه آمونیاک کمتر از مبردهای هیدروفلوئوروکربن سنتی (HFC) است، در واقع، هزینه ممکن است به اندازه یک دهم باشد.

آمونیاک دارای پیامدهای ایمنی است که نیاز به بررسی دارد. هم قابل اشتعال است و هم برای سلامتی خطرناک است. با این حال، در تاسیسات بزرگتر با قرار گرفتن در معرض محدود و فضایی برای پراکندگی اثرات زیست محیطی صفر، آمونیاک خنک کننده طبیعی می تواند یک انتخاب ایده آل باشد.

سیستم های تبرید آمونیاکی با ظرفیت کامل تا 20 درصد کارایی بیشتری نسبت به سایر سیستم های با ظرفیت کامل دارند. این سیستم ها به طور قابل ملاحظه ای کارآمدتر از سایر چیلرها با ظرفیت جزئی هستند. این بدان معناست که تبرید آمونیاکی یک انتخاب عالی برای گیاهانی است که همیشه با ظرفیت کامل کار نمی کنند.

ملاحظات ویژه با سیستم تبرید آمونیاکی

سیستم های تبرید صنعتی که از آمونیاک استفاده می کنند ممکن است به برنامه ریزی خاصی برای کمک به کاهش خطرات بالقوه سلامت و ایمنی نیاز داشته باشند. بزرگترین خطری که ممکن است رخ دهد نشت آمونیاک است که هم برای سلامتی و هم خطر ایمنی است. شایع ترین نگرانی های سلامتی مربوط به آمونیاک سوختگی پوست و مشکل در تنفس و همچنین مرگ تنها در موارد نادر است. نشتی معمولاً در هنگام تخلیه و بارگیری آمونیاک رخ می دهد. با این حال، طراحی دقیق و مدبرانه و آموزش مجدانه کارکنان می تواند راه طولانی برای جلوگیری از این نشت ها کمک کند.

بسیاری از موادی که معمولاً در سیستمهای تبرید استفاده میشوند، مثلاً مس، با آمونیاک سازگار نیستند و باید از آنها اجتناب شود. سیستم های آمونیاکی نیاز به طراحی دقیق با متخصص قابل اعتمادی مانند ARANER دارند . استفاده از مواد ناسازگار در هر نقطه از سیستم می تواند باعث نشت بالقوه مرگبار شود.

شکل 2: علائم هشدار آمونیاک در یک کارخانه تبرید صنعتی

شایان ذکر است که آمونیاک همچنین این مزیت را دارد که معمولاً میتواند از لولههای مبرد کوچکتری نسبت به سایر مبردها استفاده کند، بنابراین علیرغم نیاز به مواد خاص، ممکن است در هزینهها صرفهجویی شود.

همچنین مهم است که اپراتورها یک طرح واکنش اضطراری در محل داشته باشند. اپراتورها و همه کارکنانی که در مجاورت آمونیاک کار می کنند باید با طرح واکنش اضطراری آشنا باشند. آستانه بو برای آمونیاک بی آب 5 تا 50 قسمت در میلیون (ppm) و حداکثر قرار گرفتن در معرض توصیه شده 50 ppm در یک شیفت 8 ساعته است. بنابراین، قانون اساسی این است که هنگامی که بوی آمونیاک میکنید، باید عقب نشینی کنید و نیاز به تجهیزات حفاظتی مانند ماسکها و لباسها را آزمایش کنید. علاوه بر این، هوای اتاق سنگینتر از آمونیاک است، بنابراین آمونیاک افزایش مییابد.

همچنین مهم است که قبل از در نظر گرفتن آمونیاک به عنوان مبرد، قوانین محلی که ممکن است در مورد استفاده یا ذخیره آمونیاک وجود داشته باشد را در نظر بگیرید. برخی از کشورها و حوزه های قضایی محلی مقرراتی در مورد استفاده ایمن از آمونیاک دارند.

آیا تبرید آمونیاک برای پروژه شما مناسب است؟

دلایل زیادی برای در نظر گرفتن تبرید آمونیاکی برای پروژه شما وجود دارد که مهمترین آنها کارایی زیست محیطی و انرژی است. دیگران برای آرامش خاطر در رابطه با مقررات مربوط به مبردهای مصنوعی، که به نظر می رسد در جریان دائمی هستند، به آمونیاک روی می آورند. مشوق های دیگری برای در نظر گرفتن مبردهای طبیعی وجود دارد: به عنوان مثال، در اتحادیه اروپا یک طرح چندجانبه به نام Refrigerants، به طور طبیعی وجود دارد! اختصاص داده شده به کسانی که در صنعت خرده فروشی سهم دارند تا به مبردهای طبیعی تبدیل شوند. این سازمان و سازمانهای مشابه ممکن است به محبوبیت استفاده از آنها و پیشبرد فناوری این مبردهای طبیعی کمک کند.

تکنولوژی فعلی و ایمنی تبرید آمونیاکی آن را برای پروژه های بزرگ تبرید صنعتی کاربردی می کند. با این حال، به لطف محبوبیت فزاینده مبردهای طبیعی، بسیاری از تولیدکنندگان در حال بررسی راه هایی برای استفاده ایمن از تبرید آمونیاکی در کاربردهای متوسط یا حتی کوچکتر هستند.

نتیجه

آمونیاک همیشه یک انتخاب محبوب برای تبرید صنعتی بوده است، اما اکنون با قوانین جدید و نگرانی های زیست محیطی در مورد سایر مبردها، تمرکز مجددی بر روی سیستم های مبتنی بر آمونیاک شده است. اگر فکر می کنید که تبرید آمونیاکی ممکن است برای پروژه شما مناسب باشد، با متخصصان آرانر تماس بگیرید. ما تجربه گسترده ای در زمینه سیستم های تبرید آمونیاکی داریم و می توانیم در هر مرحله از ارزیابی، طراحی، تا عملیات ایمن و نگهداری تاسیسات تکمیل شده به شما کمک کنیم.