- بیشتر روش های رایج بررسی خوردگی که توسط مهندسان مجرب خوردگی مورد استفاده قرار می گیرند

- در برگیرنده تجزیه و تحلیل نمونه های Coupon موجود در خط لوله هستند.

- این نمونه ها قبل از قرار گرفتن در معرض مواد موجود در فرایند، به طور دقیق وزن می شوند

- و وضعیت فیزیکی آنها به منظور آشکار شدن هر گونه نقص احتمالی مورد تجزیه و تحلیل قرار می گیرد.

- نتایج این بررسی به عنوان مبنایی برای تعیین میزان فرسایش کلی و ناحیه ای فلز در برابر مواد موجود،مورد استفاده قرار می گیرند.

- Coupon های اضافی که در سایر موقعیت ها قرار دارند منجر به جمع آوری حجم بیشتری از اطلاعات برای ارزیابی و دستیابی به تصویر دقیقتری از خوردگی می شوند.

- ابزارهای موجود برای ارزیابی خوردگی، اطلاعات دقیقی برای تعیین نرخ فرسایش در اختیار کارشناسان قرار می دهند.

- ولی این داده ها تنها برای متخصصین سودمند است

- و نه برای متصدی یا مهندس سامانه های کنترل.

- هم اکنون فناوری ترانسمیترهای خوردگی در حال تغییر دادن این روند است.

- این ترانسمیترها شامل الگوریتم های بسیار جدید و انحصاری و نیز روش های تجزیه و تحلیل داده هستند

- که به طور دقیق نرخ خوردگی و خوردگی محلی (Pitting) را اندازه گیری می کنند.

- آنالیز اعوجاج هارمونیک1 (HDA) برای بهبود عملکرد روش مقاومت قطبی خطی2 (LPR) که در صنعت از مقبولیت بالایی برخوردار است

- به منظور اندازه گیری میزان خوردگی به کار می رود.

- برای ارتقای بیشتر عملکرد، یک مقدار Stem Geary با کاربرد خاص (B-Value) را می توان در ترانسمیتر ذخیره کرده

- و آن را متناسب با نوع لوله و مواد موجود در فرایند به طور دقیق تنظیم کرد.

- در طی یک چرخه اندازه گیری،ترانسمیترهای فرسایش، نویز الکتروشیمیایی را (ECN) از روشی جالب اندازه گیری می کنند.

- نتایج این اندازه گیری به همراه داده های مربوط به نرخ خوردگی، می تواند بیان کننده میزان خوردگی محلی باشد.

- در پایان هر چرخه اندازه گیری، نرخ خوردگی (یا مقدار Pitting ) محاسبه شده و به صورت یک سیگنال 4-20 mA در اختیار پرسنل کارخانه قرار داده می شود.

- روش LPR مدتهاست که به عنوان یک استاندارد صنعتی در مانیتورینگ خوردگی عمومی بکار گرفته می شود.

این روش بر اساس روابط Stem-Greary استوار است.

- این ارتباط B-Value ، تحریک بالقوه را با جریان خوردگی اندازه گیری شده مرتبط ساخته و بدین طریق مقاومت قطبی را اندازه گیری می کند.

- سپس این اندازه گیری برای تعیین نرخ خوردگی عمومی به کار می رود.

- از آنجا که استفاده از B-Value صحیح در این روش، امری بسیار مهم است

- این روش به تنهایی یک روش اندازه گیری غیرقابل اطمینان برای تعیین نرخ خوردگی به شمار می رود.

- تجزیه و تحلیل HDA از تکامل روش LPR به دست می آید.

- با اعمال یک موج سینوسی فرکانس پایین به جریان اندازه گیری، مقاومت محلول خورنده از طریق تجزیه و تحلیل هارمونیکی سیگنال های حاصله محاسبه می شود.

- با داشتن مقاومت قطبی و نیز مقاومت محلول، نرخ خوردگی عمومی را به طور دقیق تری می توان تعیین کرد.

- در نهایت، روش ECN امکان محاسبه نرخ خوردگی محلی را فراهم می کنند.

- ECN ، اندازه گیری نوسانات خود به خودی تولید شده در محل اتصال محلول و فلز در حال خوردگی است.

- این اندازه گیری تنها با استفاده از یک پُروبِ سه الکترودی امکان پذیر بوده و به منظور تعیین خوردگی محلی به کار می رود.

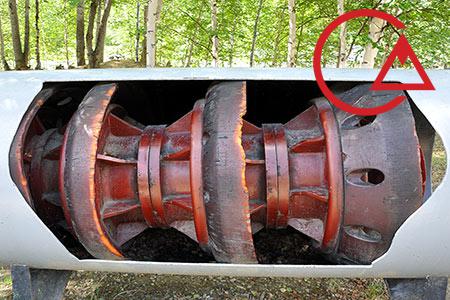

اندازه گیری آنلاین نرخ خوردگی لوله

- استفاده از یک سیگنال کنترل 4-20mA برای متصدی تجهیزات، امکان تفسیر وضعیت خوردگی را به صورت بی درنگ فراهم می آورد.

- متصدی قادر است وضعیت موجود نرخ خوردگی را با وضعیت پیشین آن مقایسه کند

- و به سرعت تغییرات پدید آمده در کیفیت آب، تغییرات شیمیایی و عملکرد بازدارنده (inhibitor) را تعیین کند.

- تمامی این شرایط که ممکن است بر خوردگی خط لوله تاثیر بگذارند، می توانند با استفاده از سامانه مانیتورینگ بی درنگ خوردگی بسیار دقیق ردیابی و کنترل شوند.

- علاوه بر این،متصدی کارخانه ای که ازچنین سامانه ای استفاده می کند،

- می تواند برای تعویض تجهیز مشکوک به عنوان بخشی از یک برنامه تعمیر و نگهداری پیشگویانه برنامه ریزی کند.

- فناوری ترانسمیتر خوردگی برای نظارت بی درنگ بر خوردگی عمومی و محلی به جای تشخیص پس از وقوع مورد استفاده قرار می گیرد.

- هم اکنون می توان به جای تشخیص وقوع خوردگی در یک دوره زمانی

- با استفاده از روش تحلیل Coupon ، میزان خوردگی را مانند دیگر متغیرهای فرایند از قبیل فشار، شار، سطح،

- حرارت و PH توسط متصدی کارخانه یا مهندس سامانه کنترل و با استفاده از واسطِ انسان- ماشین موجود اندازه گیری کرد.

- فناوری ترانسمیتر خوردگی قادر است حتی وقتی که نرخ خوردگی عمومی پایین است میزان خوردگی محلی را تشخیص دهد. این یک موضوع بحرانی است

- زیرا خوردگی محلی درصورتی که در مراحل اولیه، شناسایی و خنثی نشود، می تواند بسیار خطرناک باشد.

- متغیرهای Online از قبیل فشار، سطح و حرارت برای هر فرایندی بی نهایت مهم هستند،

- بنابراین تلاش برای دسترسی به اطلاعات Online خوردگی نیز منطقی به نظر می رسد.

- خطرات مربوط به سرریز یا لوله های فرسوده مهم تر از آن هستند که به صورت Off line محاسبه شوند.

تعاریف و مشخصات

- پروب های مورد استفاده برای آشکار سازی خوردگی از سه الکترود تشکیل شده اند:

- دو تا برای اندازه گیری و یکی به عنوان مرجع.

- به منظور دستیابی به یک اندازه گیری صحیح، الکترودها باید

- از جنس همان ماده ای باشند که لوله یا تانک تحت نظارت از آن ساخته شده است.

- الکترودهای Sacrificial تحت تاثیر سیگنال کوچکی قرار گرفته

- و به طور مستقیم در جریان یک محیط خورنده قرار می گیرند.

- این سیگنال ها توسط ترانسمیتر در مدت7 دقیقه به منظور دستیابی به اطلاعات دقیقی از خوردگی تجزیه و تحلیل می شوند.

- انواع مختلفی از پروب های مکانیکی برای سوار شدن مستقیم یا از راه دور در طول های ثابت یا قابل تنظیم، موجودند.

- درجه حرارت محیط فرایند می تواند تا125 درجه سانتیگراد باشد،

- در حالی که ترانسمیتر می تواند در محیطی با درجه حرارت28- تا70+ درجه سانتیگراد کار کند.

ماده درون تانک یا لوله باید حداقل شامل1 درصد آب باشد.

- ترانسمیترهای خوردگی برای نصب در هر کاربرد صنعتی از تجهیزات فاضلاب تا فرایندهای شیمیایی تا پالایش نفت، طراحی شده اند.

- اگر محیط بی خطر (غیرانفجاری) باشد، این ترانسمیترها به سادگی قابل اتصال به

- یک ورودی آنالوگ سامانه DCS یا PLC و قابل نصب بر طبق مقررات محلی، ایالتی و ملی هستند.

- برای کاربردهای گروه2 اگر ماده خورنده درون لوله غیر قابل اشتعال باشد

- می توان توسط مدارات دارای توان الکتریکی پایین،

- به طور مستقیم ترانسمیتر را درون موقعیت خطرناک گروه 2 نصب کرد.

- در این پیکربندی، سیگنال کنترل (مدار 4-20mA) باید مطابق استاندارد »NEC« و به شیوه های سیم کشی گروه 2، ایجاد شود.

- طرح های مخصوص می توانند برای کاربردهای گروه یک تعدیل شوند.

- واحدهای ذاتاً ایمن (IS) نیاز به استفاده از یک سد ایزولاسیون میان کارت I/O (ورودی/خروجی) و ترانسمیتر دارند.

- یک مانع IS انرژی را در ناحیه گروه یک محدود کرده

- و به کمک ترانسمیتر پتانسیل شدیدی که می تواند منجر به مشتعل شدن ناحیه خطر شود را تخلیه می کند.

پیشرفت در زمینه مانیتورینگ خوردگی

- فرایند خوردگی هنگامی آغاز می شود که یک فلز یا آلیاژ در معرض یک مایع هادی الکتریسیته قرار گیرد.

- در این صورت فلز یا آلیاژ مذکور طی یک فرایند الکترومکانیکی فرسایش خواهد یافت.

- مثال زیر یک واکنش ساده فلز (آهن) در برابر یک محلول اسیدی را نشان می دهد:

در اثر قرار گرفتن فلز سطح لوله یا تانک درون محلول مجاور (مایعی که سبب خوردگی می شود)، یک ناحیه آندی متشکل از یون Fe2+ تشکیل می شود. - این فرایند منجر به افزایش الکترون ها در سطح فلز می شود.

- الکترون های اضافی به نقطه کاتدی مجاور جریان یافته که در نتیجه این حرکت جریان خوردگی (I corr) پدید می آید.

- سپس عامل اکسید کننده موجود در محلول خورنده، این الکترون های اضافی را مصرف می کند.

نقاط آندیک و کاتدیک به طور دایم موقعیت خود را تغییر داده و در سطح کلی هادی (فلز) وجود دارند.

- این پیکر بندی تصادفی اندازه گیری مستقیم Icorr را غیرممکن می سازد.

- به منظور غلبه بر این محدودیت به وسیله فناوری ترانسمیتر خوردگی،

- یک پروب الکتریکی مشتمل بر سه الکترود اندازه گیری از جنس فلز یکسان با بدنه لوله یا مخزن را درون محلول خورنده قرار می دهند.

- با استفاده از این پروب می توان پتانسیلی میان الکترودها اعمال کرده و جریان نتیجه را اندازه گیری کرد.

- همان فرایند خوردگی مولد Icorr ، بر این جریان اثر می گذارد.

- اگر الکترودها با نرخ بالایی خورده شوند، یون های فلز (در این مثال Fe2+ ) به آسانی وارد محلول شده

- و با اعمال یک پتانسیل (ولتاژ) کم به الکترودها، جریان به نسبت زیادی در مقایسه با Icorr خواهیم داشت.

- به همین شکل، اگر الکترودها با نرخ پایینی خورده شده و یون ها به آرامی وارد محلول شوند

- و از آن عبور کنند، با اعمال یک پتانسیل کوچک به الکترودها، جریان کوچکی نیز تولید خواهد شد.

- ترانسمیترهای خوردگی با استفاده از الگوریتم ها و تجزیه و تحلیل داده ها، قادرند اطلاعات به دست آمده را تفسیر کرده

- و آن را به صورت یک سیگنال 4-20 mA در دسترس قرار دهند.

تعریف خوردگی

خوردگی تخریب شیمیایی یک ماده (در بیشتر مواقع یک فلز) در نتیجه واکنش با محیط است

چه وقت خوردگی اتفاق می افتد؟

خوردگی می تواند به طور طبیعی رخ دهد،در زیر به چند مورد از شرایط ایجاد کننده خوردگی اشاره شده است:

- سامانه های آب سردکن

- سامانه های تصفیه مجدد

- تصفیه آب آشامیدنی و سامانه های توزیع آب

- تصفیه فاضلاب

- تولید خمیر و کاغذ

- تولید هیدروکربن با آب آزاد

آند چیست؟

الکترودی که در آن اکسیداسیون یا خوردگی اتفاق می افتد (الکترودهای خورنده)

کاتد چیست؟

مخالف آند است. الکترودی که کاهش (و نه عملاً خوردگی) در آن رخ می دهد.

Pitting چیست؟

خوردگی محلی شدید، به صورت عمقی و تنها در چند نقطه.

تجزیه و تحلیل Coupon چیست؟

- فناوری متعارفی که به منظور نظارت بر خوردگی به کار می رود با تکه هایی از فلز به نام Coupon سروکار دارد.

- این تکه های فلز پیش از وارد شدن به فرایند، وزن می شوند. پس از مدتی این ذرات مورد بررسی قرار می گیرند تا معلوم شود چه میزان کاهش وزن داشته اند.

- در نتیجه این تجزیه و تحلیل نرخ خوردگی مشخص شده و میزان بازدارنده های لازم برای جلوگیری از خوردگی تخمین زده می شود.

تزریق مواد ضد خوردگی(Corrosion Inhibitor)

- يكي از روشهاي معمول جلوگيري و كنترل خوردگي در خطوط لوله و مخازن فلزي

- خصوصا خطوط انتقال مشتقات نفتی، تزريق محلول مواد ضد خوردگي(Corrosion inhibitor) به داخل خط لوله يا مخازن مي باشد.

- تزريق محلول شيميايي ضدخوردگي متناسب با دبي(حجم) و فشار عملياتي خط لوله(مخزن) فلزي انجام مي شود.

- مواد شیمیایی ضد خوردگی به مواد شیمایی گفته می شود که با غلظت کم به سیالات درون لوله ها یا مخازن فلزی افزوده می شوند تا نرخ خوردگی فلز و طول عمر لوله، اتصالات و مخازن را افزایش دهند.

- مواد ضد خوردگی به دو گروه مواد آلی و مواد معدنی تقسیم می شوند.

- مواد شیمیایی ضدخوردگی معدنی نیز متشکل از مواد شیمیایی کاتدی و آندی هستند.

مکانیزم عملکرد مواد شیمیایی ضد خوردگی

مواد شیمیایی ضد خوردکی از طریق سه مکانیزم مختلف نرخ خوردگی فلزات و آلیاژهای فلزی را کاهش می دهند:

- جذب شیمیایی(chemisorption) ماده شیمیایی ضدخوردگی در سطح فلز و تشکیل لایه محافظ در برابر خوردگی

- تشکیل لایه محافظ دربرابر خوردگی از طریق اکسیداسیون سطح فلز پایه

- واکنش ماده ضد خوردگی با نرکیبات خورنده موجود درسیال و تشکیل کمپلکس های غیر خورنده

با توجه به قيمت بالاي محلولهاي شيميايي ضدخوردگي، تزريق بهينه اين مواد به منظور حصول اطمينان از جلوگيري از خوردگي با حداقل هزينه هاي عملياتي از اهميت بالايي برخوردار است.

- پكيج تزريق مواد ضدخوردگي با استفاده از پمپهاي تزريق API675 و با كنترل دقيق دبي در فشار مورد نظر محلول ضدخوردگي را به محل تزريق هدايت مي كند.

- نحوه تزريق ماده ضدخوردگي در محل تزريق نيز از اهميت بالايي برخوردار است.

- بنابراین نحوه تزريق نامناسب علاوه بر افزايش هزينه هاي خريد مواد شيميايي ممكن است كه منجر به بالا رفتن سرعت خوردگي در خط لوله (مخزن) شود.

- نحوه صحيح تزريق منجر به افزايش ميزان اختلاط و دسترسي بيشتر به نقاط مختلف خط لوله(مخزن) مي شود.

اثر بخشی و کارایی مواد ضد خوردگی

- تزریق مواد ضدخوردگی به تنهایی برای جلوگیری از خوردگی خطوط لوله یا مخازن کفایت نمی کند.

- بلکه دسترسی به حداکثر کارایی و به حداقل رساندن میزان خوردگی اهمیت دارد.

- به عنوان مثال تزریق مواد ضدخوردگی برای کاهش خوردگی ناشی از کربن دی اکساید و سولفید هیدروژن بسیار موفق بوده و میزان خوردگی لوله های کربن استیل را تا یک دهم میلیمتر در سال کاهش داده است.

- ولی عوامل متعدد دیگری می توانند که کارایی مواد ضد خوردگی را کاهش دهند. اثربخشی و کارایی مواد ضد خوردگی در حضور اکسیژن یا فعالیتهای میکروباکترایی به شدت کاهش می یابد.

- دبی بالای خط لوله، دمای بالا، حضور ذرات معلق نامحلول(TSS) یا محلول(TDS) و خوردگیهای پیشین خط لوله و مخازن، میزان اثربخشی و کارایی مواد ضدخوردگی را کاهش می دهند.

- برای دستیابی به اثر بخشی بالای مواد ضدخوردگی، افزایش میزان تزریق این مواد از مقادیر بهینه، راه حل مناسبی نیست. وجود مقادیر بالای مواد ضدخوردگی در سیالهای فرایندی در بلند مدت منجر به اخلال در عملکرد دیافراگم پمپها و شیرهای کنترلی موجود در خط لوله می شود.

- از این رو تزریق و پایش مقادیر بهینه به منظور کاهش خوردگی و محافظت از تجهیزات فرایندی حایز اهمیت است.

پایش سیستم تزریق مواد ضد خوردگی

ارزیابی کارایی تزریق مواد ضدخوردگی مستلزم پایش موثر خوردگی در خط لوله یا مخازن است.

پایش سیستم تزریق مواد ضد خوردگی نیازمند پایش مداوم یا دوره ای مواد ذیل است:

- وضعیت پمپها(پمپ خاموش/پمپ در حال کار)

- وضعیت دیافراگرم(از طریق سنسورهای فشار)

- گرفتگی فیلترها(از طریق اختلاف فشار دو سر فیلتر)

- دبی جریان در لوله(از طریق سنسورهای جریان)

- سطح مخازن( از طریق سنسور سطح)

- میزان تزریق ماده ضدخورگی( با استفاده از سنسور جریان پکیج تزریق)

- پایش خوردگی

پایش مداوم خوردگی(Corrosion Monitoring) برای حصول اطمینان از اثربخشی ماده ضدخوردگی بسیار با اهمیت است.

پایش خوردگی به روشهای مختلفی در خطوط لوله انجام می شود.

- استفاده از کوپنهای خوردگی، شمارش یونهای آهن، جایگذاری یون مس، رهگیری رادیواکتیو و آنالیز الکتروشیمیایی از روشهای پایش خوردگی در خطوط لوله هستند.

- استفاده از کوپنهای خوردگی برای پایش خوردگی در سیستم روش متداولی در صنایع مختلف است.

- در این روش کپن خوردگی از جنس مشابه خط لوله در مکانهای مشخصی از مسیر خط لوله نصب می شود و در فواصل زمانی معین میزان خوردگی فلز کوپن اندازه گیری و پایش می شود.

- میزان خوردگی کوپن، معیاری برای خوردگی خط لوله در طول زمان است. علاوه بر این تحلیل میزان خوردگی کوپن با غلظتهای متفاوت ماده ضد خوردگی در شناسایی میزان بهینه تزریق نیز مفید است.

- روش الکتروشیمیایی نیز از روشهای آنلاین و موثر پایش خوردگی در خطوط لوله است.

- ابزار دقیق مربوط به سنجش پتانسیل خوردگی از دو سنسور مقاوم در برابر خوردگی تشکیل شده است که به صورت مداوم پتانسیل الکتروشیمیایی خوردگی را اندازه گیری و ثبت می کند.

- سنسورهاي آنلاین می توانند بدون نياز به كابل كشي در محل هاي مشخص خط لوله(مخزن) پتانسیل الکتروشیمیایی خوردگی را ثبت و نگهداري كنند.

- در حقيقت عمليات پايش يا ثبت اطلاعات (Data logging) توسط اين سنسورها انجام مي پذيرد و به صورت دوره ای این اطلاعات مبنای ارزیابی میزان اثربخشی تزریق ماده ضدخوردگی قرار خواهد گرفت.