موتور بادی در میکسر های رنگ و همزن ها در محیط انفجاری بسیار پرکاربرد است. مزیت موتور بادی چینی، موجودی و قیمت فوق العاده آن است. اما لازم به ذکر است موتور بادی غربی طول عمر بسیار بالایی دارد و در صورت رسیدگی دوره ای خیلی به صرفه تر خواهد بود.

مزایای موتور بادی

- موتور پنوماتیک در مقایسه با موتور الکتریکی که همان نقش را دارد، دارای پوسته بیرونی سبک و حمل و نقل مناسب تری است.

- از آنجا که فاز کاری آن هوا است، دیگر نیازی به نگرانی در مورد آتش سوزی نیست.

- ازدیگر مزایای این گونه موتورها می توان به موارد زیر اشاره نمود:

- عملکرد ضد انفجار بوده و تحت تأثیر درجه حرارت بالا و لرزش نیست.

- می تواند برای مدت طولانی با بار کامل کار کند و افزایش دما کم است.

- سازگار با محیط زیست هستند به دلیل اینکه آن ها آلودگی ندارند و هم چنین آلودگی را در هوا آزاد نمی کنند.

- به دلیل مشخصات فوق، موتورهای پنوماتیک به طور گسترده ای در ماشین آلات معدن، مایعات قابل اشتعال و انفجار و ابزارهای پنوماتیک مورد استفاده قرار می گیرند.

برندهای موتور بادی

- Rexroth

- Parker

- Vickers

- Danfoss

- Moog

- Suco

- Yuci-yuken

معایب موتور بادی

- ثبات سرعت ضعیف

- توان خروجی کم است، راندمان پایین و مصرف گاز زیاد است

- سر و صدا زیاد است و به آسانی تولید لرزش می کند

موتورهای هوا

(اعلامیه مطبوعاتی، نوامبر 2014)

DEPRAG انتخاب صحیح طراحی موتور را برای هر کاربرد تضمین می کند

موتور پنوماتیک – درایو ایده آل برای فرآیندهای سیم پیچ

تنظیم سرعت بدون پله به دلیل تغییر در مقدار هوا یا فشار کاری

درایوهای سیم پیچ را می توان در بسیاری از فرآیندهای تولید یافت: آنها مواد پیوسته را قبل یا بعد از جابجایی روی مارپیچ، رول، قرقره یا توپ می پیچند. طیف موادی که قرار است زخم شوند، از کاغذ پایه با عرض حداکثر 10 متر یا لایه نازک با ضخامت 6 میکرومتر، تا رشته های فیبر کربنی با کشش کم و دوام بالا در برابر پارگی متغیر است. هر ماده ای که قرار است پیچیده شود، به دلیل ویژگی های خاص خود از نظر سطح، سختی، استحکام کششی، مشخصات مقطع یا ضخامت، الزامات مختلفی را بر روی درایو سیم پیچی اعمال می کند. به عنوان مثال، شاخه های کاغذ با قطر رول حدود دو متر با سرعت بالا تا 2000 متر در دقیقه پیچیده می شوند. فیلمها مادهای حساس هستند که باید با دقت زیادی پیچ یا باز شوند. سیم پیچی فلزات از سوی دیگر به این معنی است که توده های بزرگی در حال بازی هستند که بر روند سیم پیچی تاثیر می گذارند. موتورهای پنوماتیکی سیستم های محرک ایمن و مقاومی هستند که راه حلی درایو برای فرآیندهای سیم پیچی ارائه می دهند.

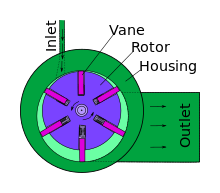

یک موتور پره پنوماتیک از یک روتور تشکیل شده است که در داخل یک محفظه افست در سیلندر روتور می چرخد. پره های موجود در روتور توسط نیروی گریز از مرکز به دیواره روتور فشار داده می شوند که محفظه های کاری ایجاد می کند. در داخل این محفظه ها هوای فشرده آب بندی شده منبسط می شود و انرژی فشار به انرژی جنبشی تبدیل می شود و روتور می چرخد.

موتورهای پنوماتیک

با این واقعیت مشخص می شوند که سرعت به طور خودکار با تغییر بار تطبیق می یابد. موتور پنوماتیک زمانی که به طور کامل بارگیری می شود در حالت بیکار کار می کند. هنگامی که بار کمتری اعمال می شود و گشتاور کمتری روی دوک موتور اعمال می شود، سرعت کار نزدیک به دور آرام است. به محض افزایش گشتاور سرعت کار کاهش می یابد. در 50 درصد دور آرام موتور پنوماتیک به حداکثر قدرت می رسد. مدیر محصول DEPRAG توضیح می دهد: “این همچنین محدوده کار بهینه موتور پنوماتیک است. در محدوده بین 40-50٪ سرعت دور آرام، موتور پنوماتیک به ویژه در مصرف انرژی کارآمد است. معیاری که ما به ویژه در طراحی موتور به آن توجه می کنیم.” برای Airmotors Dagmar Dübbelde.

علاوه بر این در مقایسه با یک موتور الکتریکی، موتور پنوماتیک را می توان تا زمان سکون بدون مشکل بارگذاری کرد. پس از کاهش بار، بلافاصله دوباره اجرا می شود. در یک منحنی مشخصه یک مزیت اضافی در مقایسه با موتورهای الکتریکی مشخص می شود: در حالی که موتورهای الکتریکی حداکثر توان مصرفی خود را در حداکثر گشتاور (گشتاور توقف) دارند، انرژی مورد نیاز (مصرف هوا) موتورهای پنوماتیک با افزایش گشتاور کاهش می یابد. هوای پنوماتیک نیز منبع انرژی بدون مشکل است. هیچ خطری به دلیل کابل های برق یا سایر اتصالات الکتریکی وجود ندارد و اتصال کوتاه مشکلی نیست.

DEPRAG SCHULZ GMBH u. شرکت آمبرگ آلمان خود را به عنوان یک شریک ماهر در شاخه موتورها و ابزارهای پنوماتیک تثبیت کرده است و درایوهای پنوماتیک مانند موتورهای پره پنوماتیک، توربین ها و موتورهای دنده دندانی را برای هر کاربرد قابل تصوری ارائه می دهد. موتورهای پنوماتیک قوی و کارآمد توسط این شرکت با هر کاربرد از نظر گشتاور و سرعت کار مورد نیاز تطبیق داده می شوند و همچنین می توانند برای درایوهای سیم پیچ سفارشی شوند.

موتورهای پره ای پنوماتیکی که برای حداکثر گشتاور طراحی شده اند

دو عامل برای طراحی موتور تعیین کننده است: سرعت سیم پیچ مورد نیاز و حداکثر گشتاور. برای محاسبه حداکثر گشتاور، بزرگترین قطر رول ممکن است، یعنی اندازه زمانی که رول به طور کامل پیچیده شده است. سرعت سیم پیچ نیز باید زمانی که به طور کامل پیچ خورده است تعیین شود. هنگامی که رول مواد کمتری را حمل می کند، قطر رول کوچکتر می شود و موتور به طور خودکار مواد را سریعتر می پیچد، سرعت کار متناسب با بار تنظیم می شود (گشتاور کمتر). اگر موتور خیلی سریع بچرخد، می توان سرعت را با تغییر در جریان هوا، فشار عملیاتی یا ترکیبی از این دو به صورت بدون پله تنظیم کرد.

تنظیم سرعت با استفاده از منبع هوا

با تنظیم جریان هوا می توان سرعت را به سادگی و به طور انعطاف پذیر کاهش داد. بسته به وضعیت کاربرد دو گزینه وجود دارد: هوای تامین گاز یا هوای خروجی. با فشار دادن هوای خروجی، سرعت موتور بدون کاهش محسوس قدرت یا گشتاور موتور پنوماتیک کاهش می یابد. یک سوپاپ گاز هوای خروجی را به عقب نگه می دارد و به اصطلاح فشار برگشتی یا فشار متقابل ایجاد می کند – سرعت کاهش می یابد.

اگر از طرف دیگر می خواهید سرعت موتور هوا و همچنین قدرت یا گشتاور را کاهش دهید، درنتیجه دریچه گاز توصیه می شود. یکی دیگر از مشخصات برای کاربردهای سیم پیچ می تواند محکم نگه داشتن مواد پیوسته باشد. در این حالت هوای پنوماتیک باید همیشه وجود داشته باشد تا آن را محکم نگه دارد. به منظور کاهش مصرف هوا، هوای تغذیه موتور دریچه گاز گرفته می شود و با کاهش فشار عملیاتی کار می کند. به گونه ای طراحی شده است که مطابق با نیاز، انرژی کارآمد باشد.

تنظیم سرعت از طریق فشار عملیاتی

علاوه بر تنظیم جریان هوا، سرعت را می توان با استفاده از فشار عملیاتی نیز تنظیم کرد. اطلاعات فنی درایوهای پنوماتیک DEPRAG بر اساس فشار کاری 6 بار است. هر موتور پنوماتیک DEPRAG می تواند بین 4 تا 6.3 بار در صورت نیاز به منظور تنظیم سرعت و گشتاور کار کند. اگر موتور مورد استفاده برای مواد سیم پیچ (مثلاً کاغذ) بسیار قوی باشد، کاهش فشار عملیاتی همیشه منطقی است. برای مثال ممکن است موتور آنقدر قوی باشد که کاغذ در حین سیم پیچی پاره شود. برای جلوگیری از پارگی، می توان با فشار دادن هوای تغذیه، قدرت موتور را کاهش داد. با کاهش فشار کاری 1 بار، گشتاور 17 درصد کاهش می یابد. اگر موتور پنوماتیک با فشار 4 بار کار کند، گشتاور 33 درصد کاهش می یابد.

یک موتور پنوماتیکی که با فشار 4 بار کار میکند، همچنان میتواند در کاربردهای سیمپیچ بسیار قوی باشد، مثلاً برای رولهای خالی در حال اجرا. به منظور استفاده از محدوده گشتاور موتور هوا، DEPRAG گزینه تجهیز موتور به پره های فنری، به اصطلاح پره های راه اندازی اجباری را ارائه می دهد. با استفاده از این پره های فنر پیچشی می توان این موتور را با فشار کاری کمتر از 1 بار راه اندازی کرد. مدیر محصول Dagmar Dübbelde توضیح می دهد: “هنگامی که شما یک موتور پنوماتیکی را راه اندازی می کنید، پره ها باید با نیروی گریز از مرکز به بیرون فشار داده شوند تا محفظه های کاری ایجاد شود. این کار کسری از ثانیه طول می کشد. استفاده از پره های شروع اجباری، یعنی پره هایی که از قبل به دیوار فشار داده شده اند. سیلندر روتور با استفاده از فنر پیچشی، سپس محفظه های کار از قبل ایجاد شده اند. محدوده کنترل توان موتور (از 0 وات تا حداکثر توان) تقریباً به طور کامل قابل استفاده است – شرایط ایده آل برای یک درایو سیم پیچ”.

موتور پنوماتیک چندین مزیت را برای کاربرد درایو سیم پیچ ارائه می دهد. چگالی توان موتور بسیار بالاست. علاوه بر این، موتور هوا تنها به دو سوم اندازه و یک سوم جرم یک موتور الکتریکی مشابه نیاز دارد.

سازگار با صنایع غذایی و ضد انفجار

برای استفاده در صنایع غذایی به عنوان مثال در ماشین های بسته بندی، موتورهای هوا باید در برابر عوامل تمیز کننده و بخار مقاومت کنند. موتورهای پنوماتیکی سری DEPRAG ADVANCED LINE دارای قطعات خارجی ساخته شده از فولاد ضد زنگ بوده و آب بندی شده اند بنابراین نیازی به قرار دادن در محفظه های خاص ندارند. آب بندی موتور هوا به قدری خوب است که می توان از آن در زیر آب نیز استفاده کرد. موتورهای پنوماتیک DEPRAG را می توان بدون چربی، یعنی با هوای بدون روغن استفاده کرد. برای گریس کردن چرخ دنده های سیاره ای DEPRAG از گریس مطابق با USDA-H 1 صنایع غذایی استفاده می کند.

موتورهای هوای خط BASIC و خط ADVANCED نیز مطابق با ATEX هستند یعنی برای استفاده در محیط های بالقوه انفجاری مجاز هستند. عملکرد موتور هوا به این معنی است که برای استفاده در محیط های بحرانی از پیش تعیین شده است زیرا فشرده سازی هوا باعث خنک شدن گرمای اصطکاکی ایجاد شده می شود. بنابراین موتور هوا در هنگام بارگیری خنک است و بیش از حد گرم می شود و احتراق گازها غیرممکن است. فشار بیش از حد داخلی نیز از نفوذ خاک و گرد و غبار مضر جلوگیری می کند.

موتورهای هوا می توانند علاوه بر این در صورت نصب پره های مناسب با بخار استریل شوند – یک مزیت در کاربردهای فناوری پزشکی. این درایوهای قوی برای استفاده در شرایطی که گرما، لرزش و گرد و غبار مشکل ساز هستند ایده آل هستند.

DEPRAG SCHULZ GMBH u. شرکت با دفتر مرکزی در آمبرگ، آلمان با حدود 600 کارمند در بیش از 50 کشور در سراسر جهان دارد. DEPRAG یکی از تولید کنندگان پیشرو موتورهای هوا در بازار با گسترده ترین طیف درایوهای فولاد ضد زنگ با کیفیت بالا و توربین های نوآورانه است. شرکت خانوادگی تحت مدیریت مالک، موتورهای پنوماتیکی را با طیف گستردهای در محدوده استاندارد خود ارائه میدهد که با استفاده از اصل مدولار، راهحلهای درایو فردی را میتوان با نسبت قیمت به عملکرد جذاب برای متنوعترین کاربردها توسعه داد و تولید کرد.

تماس مطبوعاتی:

داگمار دوبلده

DEPRAG SCHULZ GMBH u. CO.

Carl-Schulz-Platz 1

D-92224 آمبرگ

تلفن: 09621 371-343

فکس: 09621 371-199

ایمیل: d.duebbelde@deprag.de

اینترنت: www.deprag.com

تصاویر با فرمت ZIP برای دانلود

موتور پنوماتیک

اولین زیردریایی با نیروی مکانیکی زیردریایی 1863 فرانسوی پلونژور ، از موتور هوای فشرده استفاده می کرد. موزه د لا مارین (روشفور) .

موتور پنوماتیک ( هوا ) یا موتور هوای فشرده ، نوعی موتور است که کارهای مکانیکی را انجام با انبساط هوای فشرده . موتورهای پنوماتیک معمولاً انرژی هوای فشرده را از طریق حرکت خطی یا چرخشی به کار مکانیکی تبدیل می کنند. حرکت خطی می تواند از یک دیافراگم یا محرک پیستونی باشد، در حالی که حرکت چرخشی توسط یک موتور هوای پره ای، موتور هوای پیستونی، توربین هوا یا موتور نوع دنده تامین می شود.

موتورهای پنوماتیکی در دو قرن گذشته به اشکال مختلف وجود داشته اند، از موتورهای دستی گرفته تا موتورهایی با قدرت چند صد اسب بخار. برخی از انواع به پیستون و سیلندر متکی هستند. برخی دیگر روی روتورهای شکاف دار با پره (موتورهای پره) و دیگران از توربین استفاده می کنند. بسیاری از موتورهای هوای فشرده عملکرد خود را با گرم کردن هوای ورودی یا خود موتور بهبود می بخشند. موتورهای پنوماتیک موفقیت گسترده ای در صنعت ابزارهای دستی پیدا کرده اند، [1] اما در طیف وسیعی از کاربردهای صنعتی نیز به صورت ثابت استفاده می شوند. تلاش های مستمری برای گسترش استفاده از آنها در صنعت حمل و نقل انجام می شود. با این حال، موتورهای پنوماتیکی باید قبل از اینکه به عنوان یک گزینه مناسب در صنعت حمل و نقل دیده شوند، بر ناکارآمدی ها غلبه کنند.

طبقه بندی

خطی

به منظور دستیابی به حرکت خطی از هوای فشرده، سیستمی از پیستون ها بیشتر استفاده می شود. هوای فشرده به یک محفظه هواگیر که محور پیستون را در خود جای می دهد، وارد می شود. همچنین در داخل این محفظه یک فنر به دور محور پیستون میپیچد تا در زمانی که هوا به داخل محفظه پمپ نمیشود، محفظه را کاملاً باز نگه دارد. با وارد شدن هوا به داخل محفظه، نیروی وارد بر محور پیستون شروع به غلبه بر نیروی وارد شده به فنر می کند. [2] با ورود هوای بیشتری به محفظه، فشار افزایش می یابد و پیستون شروع به حرکت به سمت پایین محفظه می کند. هنگامی که به حداکثر طول خود می رسد، فشار هوا از محفظه خارج می شود و فنر با بستن محفظه چرخه را کامل می کند تا به موقعیت اولیه خود بازگردد.

موتورهای پیستونی بیشترین کاربرد را در سیستم های هیدرولیک دارند. اساساً موتورهای پیستونی همان موتورهای هیدرولیک هستند با این تفاوت که برای تبدیل انرژی هیدرولیک به انرژی مکانیکی [3] استفاده می شوند. [4]

موتورهای پیستونی اغلب به صورت سری دو، سه، چهار، پنج یا شش سیلندر که در یک محفظه محصور می شوند، استفاده می شوند. این اجازه می دهد تا قدرت بیشتری توسط پیستون ها تحویل داده شود زیرا چندین موتور در زمان های خاصی از چرخه خود با یکدیگر هماهنگ هستند.

بازده مکانیکی عملی به دست آمده توسط موتور هوا پیستونی بین 40 تا 50 درصد است. [5]

موتورهای پره دوار

موتور پره ای

نوعی موتور پنوماتیکی که به عنوان موتور پره ای دوار شناخته می شود، از هوا برای ایجاد حرکت چرخشی به شفت استفاده می کند. عنصر دوار یک روتور شکافدار است که بر روی یک محور محرک نصب شده است. هر شکاف روتور مجهز به یک پره مستطیلی است که آزادانه لغزنده است. [4] پره ها بسته به طراحی موتور با استفاده از فنرها، عمل بادامک یا فشار هوا به دیواره های محفظه کشیده می شوند. هوا از طریق ورودی موتور پمپ می شود که بر روی پره ها فشار می آورد و حرکت چرخشی شفت مرکزی را ایجاد می کند. سرعت چرخش می تواند بین 100 تا 25000 دور در دقیقه بسته به عوامل متعددی که شامل میزان فشار هوا در ورودی موتور و قطر محفظه است، متغیر باشد. [2]

یکی از کاربردهای موتورهای هوای پره ای، راه اندازی موتورهای بزرگ صنعتی دیزلی یا گاز طبیعی است. انرژی ذخیره شده به شکل هوای فشرده، نیتروژن یا گاز طبیعی وارد محفظه موتور مهر و موم شده و بر روی پره های روتور فشار وارد می کند. این باعث می شود روتور با سرعت بالا بچرخد. از آنجایی که فلایویل موتور برای راه اندازی موتور به گشتاور زیادی نیاز دارد، از دنده های کاهش استفاده می شود. چرخ دنده های کاهنده سطوح گشتاور بالایی را با مقادیر کمتر انرژی ورودی ایجاد می کنند. این چرخ دندههای کاهنده امکان تولید گشتاور کافی توسط چرخ فلایویل موتور را فراهم میکنند در حالی که توسط چرخ دنده پینیون موتور هوا یا راهانداز هوا درگیر است.

موتورهای توربین

هوا توربینهای میچرخانند حفره در هندپیسهای با سرعت بالا، با سرعتهای بیش از 180000 دور در دقیقه، اما با گشتاور . یک توربین به اندازهای کوچک است که در نوک یک هندپیس قرار میگیرد بدون اینکه به وزن آن اضافه شود.

برنامه

کاربرد گسترده موتورهای پنوماتیک در ابزارهای دستی، آچار ضربه ای، ابزار پالس، پیچ گوشتی، چرخاننده مهره، مته، آسیاب، سنباده و غیره است. موتورهای پنوماتیک همچنین در طیف وسیعی از کاربردهای صنعتی به صورت ثابت استفاده می شوند. اگرچه بازده انرژی کلی ابزارهای پنوماتیک پایین است و نیاز به دسترسی به منبع هوای فشرده دارند، مزایای متعددی نسبت به ابزارهای الکتریکی وجود دارد. آنها چگالی توان بیشتری را ارائه می دهند (موتور پنوماتیکی کوچکتر می تواند به اندازه یک موتور الکتریکی بزرگتر قدرت را ارائه دهد)، به کنترل کننده سرعت کمکی نیاز ندارد (به فشردگی آن اضافه می کند)، گرمای کمتری تولید می کند و می تواند در اتمسفرهای فرارتر استفاده شود. زیرا نیازی به برق [6] ندارند و جرقه ایجاد نمی کنند. آنها را می توان برای توقف با گشتاور کامل بدون آسیب بارگذاری کرد. [7]

از لحاظ تاریخی، بسیاری از افراد سعی کرده اند از موتورهای پنوماتیکی در صنعت حمل و نقل استفاده کنند. گای نگر، مدیرعامل و بنیانگذار Zero Pollution Motors، از اواخر دهه 1980 در این زمینه پیشگام بوده است. [8] اخیرا Engineair همچنین یک موتور دوار برای استفاده در خودروها توسعه داده است. Engineair موتور را بلافاصله در کنار چرخ خودرو قرار می دهد و از هیچ قسمت میانی برای انتقال حرکت استفاده نمی کند، به این معنی که تقریباً تمام انرژی موتور برای چرخاندن چرخ استفاده می شود. [9]

تاریخچه در حمل و نقل

موتور پنوماتیک برای اولین بار در اواسط قرن 19 در زمینه حمل و نقل استفاده شد. اگرچه اطلاعات کمی در مورد اولین وسیله نقلیه هوای فشرده ثبت شده در دست است، گفته میشود که فرانسویها آندرود و تسی اهل موتای در 9 ژوئیه 1840 در یک مسیر آزمایشی در Chaillot، فرانسه، خودرویی را با موتور پنوماتیک هدایت کردند. آزمایش موفقیت آمیز گزارش شد، این جفت توسعه بیشتر طراحی را بررسی نکرد. [10]

اولین کاربرد موفق موتور پنوماتیک در حمل و نقل، سیستم Mekarski بود که در لوکوموتیوها استفاده می شد. موتور نوآورانه Mekarski بر خنک کننده ای که با انبساط هوا همراه است با گرم کردن هوا در یک دیگ کوچک قبل از استفاده غلبه کرد. دلیل Tramway de Nantes استفاده از موتورهای Mekarski برای تامین انرژی ناوگان لوکوموتیو خود مورد توجه قرار گرفت. این تراموا در 13 دسامبر 1879 شروع به کار کرد و تا به امروز به کار خود ادامه می دهد، اگرچه ترامواهای پنوماتیکی در سال 1917 با ترامواهای برقی کارآمدتر و مدرن جایگزین شدند.

چارلز هاجز آمریکایی نیز با موتورهای پنوماتیکی در صنعت لوکوموتیو به موفقیت دست یافت. در سال 1911 او یک لوکوموتیو پنوماتیک طراحی کرد و حق اختراع را برای استفاده در معادن زغال سنگ به شرکت HK Porter در پیتسبورگ فروخت. [11] از آنجایی که موتورهای پنوماتیکی از احتراق استفاده نمی کنند، گزینه بسیار ایمن تری در صنعت زغال سنگ بودند. [10]

بسیاری از شرکت ها [ چه کسی؟ ] ادعا می کنند که در حال توسعه اتومبیل های هوای فشرده هستند ، اما هیچ کدام در واقع برای خرید یا حتی آزمایش مستقل در دسترس نیستند.

ابزار

آچار ضربه ای، ابزار پالس، آچار گشتاور ، پیچ گوشتی ، دریل ، آسیاب ، آسیاب ، سنباده ، دریل دندانپزشکی ، تعویض لاستیک و سایر ابزارهای بادی از انواع موتورهای هوا استفاده می کنند. اینها شامل موتورهای تیپ پره ای، توربین ها و موتورهای پیستونی است.

اژدرها

خودکششی اژدرهای استفاده هوای فشرده با فشار بالا ، اگرچه موتورهای احتراق داخلی یا خارجی، موتورهای بخار یا موتورهای الکتریکی جایگزین آن شدند.

راه آهن

موتورهای هوای فشرده در ترامواها و شانترها مورد استفاده قرار گرفتند و در نهایت جایگاه موفقی در لکوموتیوهای معدن پیدا کردند، اگرچه در پایان با قطارهای الکتریکی زیرزمینی جایگزین شدند. [12] در طول سالها، پیچیدگی طرحها افزایش یافت و منجر به یک موتور انبساط سهگانه با گرمکنندههای هوا به هوا بین هر مرحله شد. [13] برای اطلاعات بیشتر به لوکوموتیو و سیستم Mekarski مراجعه کنید .

تراموا هوای فشرده Mekarski، 1875

لوکوموتیو پنوماتیک با کانتینر فشار متصل که در طول ساخت تونل ریلی گوتارد 1872-1880 استفاده شد. [14]

یک لوکوموتیو هوای فشرده توسط HK Porter, Inc. که در معدن Homestake ، داکوتای جنوبی، بین سالهای 1928 و 1961

پرواز

موشک های آبی از هوای فشرده برای تامین نیروی جت آب خود و تولید نیروی رانش استفاده می کنند، آنها به عنوان اسباب بازی استفاده می شوند.

Air Hogs ، یک نام تجاری اسباب بازی، همچنین از هوای فشرده برای تامین انرژی موتورهای پیستونی در هواپیماهای اسباب بازی (و برخی وسایل نقلیه اسباب بازی دیگر) استفاده می کند.

خودرو

در حال حاضر علاقه ای به توسعه خودروهای هوایی دارد. چندین موتور برای اینها پیشنهاد شده است، اگرچه هیچ کدام کارایی و عمر طولانی مورد نیاز برای حمل و نقل شخصی را نشان نداده اند.

انرژی

Energine Corporation یک شرکت کرهای بود که ادعا میکرد خودروهای مونتاژ شده را با موتورهای هیبریدی هوای فشرده و الکتریکی تحویل میدهد. موتور هوای فشرده برای فعال کردن یک دینام که ظرفیت عملکرد مستقل خودرو را افزایش می دهد. مدیر عامل شرکت به دلیل کلاهبرداری در تبلیغ موتورهای هوا با ادعاهای واهی دستگیر شد. [15]

EngineAir

EngineAir، یک شرکت استرالیایی، در حال ساخت یک موتور چرخشی با نیروی هوای فشرده به نام موتور دی پیترو است. مفهوم موتور دی پیترو بر اساس یک پیستون چرخشی است. متفاوت از موتورهای دوار موجود، موتور دی پیترو از یک پیستون دوار استوانه ای ساده (محور شفت) استفاده می کند که با اصطکاک کم در داخل استاتور استوانه ای می چرخد. [16]

می توان از آن در قایق، اتومبیل، باربر و سایر وسایل نقلیه استفاده کرد. فقط 1 psi (≈ 6.8 کیلو پاسکال ) فشار لازم است. [17] [18] موتور همچنین در برنامه مخترعان جدید ABC در استرالیا در 24 مارس 2004 نمایش داده شد. [19]

K’Airmobiles

وسایل نقلیه K’Airmobiles قرار بود از پروژه ای که در سال 2006-2007 در فرانسه توسط گروه کوچکی از محققان توسعه یافته بود تجاری سازی شوند. اما این پروژه نتوانسته بودجه لازم را جمع آوری کند.

مردم باید توجه داشته باشند که در عین حال، تیم به دلیل ظرفیت ضعیف انرژی و تلفات حرارتی ناشی از انبساط گاز، عدم امکان فیزیکی استفاده از هوای فشرده ذخیره شده در داخل هواپیما را تشخیص داده است.

این روزها، با استفاده از پتنت معلق “K’Air Generator” که به عنوان موتور گاز فشرده تبدیل شده است، این پروژه باید در سال 2010 راه اندازی شود، به لطف گروهی از سرمایه گذاران آمریکای شمالی، اما به منظور توسعه ابتدا یک موتور سبز سیستم قدرت انرژی [20]

MDI

در موتور هوای اصلی Nègre ، یک پیستون هوا را از جو فشرده می کند تا با هوای فشرده ذخیره شده مخلوط شود (که با انبساط به شدت سرد می شود). این مخلوط پیستون دوم را به حرکت در می آورد و قدرت واقعی موتور را تامین می کند. موتور MDI با گشتاور ثابت کار می کند و تنها راه برای تغییر گشتاور به چرخ ها استفاده از گیربکس قرقره ای با تغییرات ثابت است که مقداری کارایی را از دست می دهد. هنگامی که خودرو متوقف می شود، موتور MDI باید روشن و کار می کرد و انرژی خود را از دست می داد. در سالهای 2001-2004، MDI به طرحی مشابه آنچه در پتنتهای Regusci توضیح داده شده است، روی آورد (به پایین مراجعه کنید)، که به سال 1990 بازمیگردد.

در سال 2008 گزارش شده است که خودروساز هندی تاتا در حال بررسی موتور هوای فشرده MDI به عنوان گزینه ای در خودروهای ارزان قیمت نانو خود بوده است. [21] تاتا در سال 2009 اعلام کرد که توسعه ماشین هوای فشرده به دلیل برد کم و مشکلات با دمای پایین موتور دشوار است.

کوازیتوربین

شبه توربین پنوماتیک یک پیستون هوای فشرده موتور دوار بدون لوزی شکل استفاده می کند روتور که دو طرف آن در راس ها لولا شده است.

Quasiturbine به عنوان یک پنوماتیک با استفاده از هوای فشرده ذخیره شده [22]

همچنین میتواند از تقویت انرژی ناشی از استفاده از گرمای خارجی موجود، مانند انرژی خورشیدی . [23]

Quasiturbine با فشار کمتر از 0.1 atm (1.47psi) می چرخد.

از آنجایی که Quasiturbine یک موتور انبساط خالص است، در حالی که Wankel و اکثر موتورهای دوار دیگر اینگونه نیستند، به عنوان یک موتور سیال فشرده، موتور هوا یا موتور هوا مناسب است. [23]

رگوسی

نسخه موتور بادی آرماندو رگوشی، سیستم انتقال را مستقیماً به چرخ متصل میکند و دارای گشتاور متغیر از صفر تا حداکثر است که باعث افزایش راندمان میشود. ثبت اختراعات Regusci مربوط به سال 1990 است. [24]

تیم روانی فعال

Psycho-Active در حال توسعه یک شاسی چند سوختی/هوای هیبریدی است که قرار است به عنوان پایه ای برای یک خط خودرو عمل کند. عملکرد ادعا شده 50 اسب بخار در لیتر است. موتور هوای فشرده ای که آنها استفاده می کنند DBRE یا Ducted Blade Rotary Engine نامیده می شود. [25] [26]

طراحی موتورهای هوا از کار افتاده

موتور کنگر

میلتون ام. کانگر در سال 1881 اختراع کرد و ظاهراً موتوری را ساخت که هوا یا بخار فشرده را با استفاده از یک لوله قابل انعطاف که یک دیوار یا تکیه گاه گوهای شکل یا شیبدار در پشت یاتاقان مماس چرخ تشکیل میدهد و آن را به حرکت در میآورد. با سرعت بیشتر یا کمتر با توجه به فشار محیط محرکه. [27]

همچنین مشاهده کنید

- آنجلو دی پیترو (مخترع)

- ذخیره انرژی هوای فشرده

- کمپرسور

- Proe موتور چرخه اریکسون . [28] گونه ای از موتور هوای فشرده که از سوختی برای فشرده کردن هوا استفاده می کند و سپس بلافاصله به موتور تزریق می شود.

- سایمون اینجرسول

- اطلس کوپکو

انتخاب و اندازه موتور هوا

موتورهای هوا برای تولید نیروی چرخشی پیوسته از سیستم هوای فشرده استفاده می شوند. آنها نسبت به موتورهای الکتریکی دارای چندین مزیت هستند:

• از آنجایی که به نیروی الکتریکی نیاز ندارند، موتورهای هوا می توانند در اتمسفرهای فرار استفاده شوند.

• آنها به طور کلی چگالی توان بالاتری دارند، بنابراین یک موتور هوای کوچکتر می تواند قدرتی برابر با همتای الکتریکی خود ارائه دهد.

• برخلاف موتورهای الکتریکی، بسیاری از موتورهای هوا می توانند بدون نیاز به کاهنده سرعت کمکی کار کنند.

• بارهای بیش از حد که از گشتاور استال بیشتر می شود، به طور کلی هیچ آسیبی به موتورهای هوا وارد نمی کند. در موتورهای الکتریکی، اضافه بارها می توانند قطع کننده های مدار را از بین ببرند، بنابراین یک اپراتور باید قبل از راه اندازی مجدد تجهیزات، آنها را بازنشانی کند.

• سرعت موتور هوا را می توان از طریق دریچه های ساده کنترل جریان به جای کنترل های الکترونیکی سرعت الکترونیکی گران قیمت و پیچیده تنظیم کرد.

• گشتاور موتور هوا را می توان به سادگی با تنظیم فشار تغییر داد.

• موتورهای هوا نیازی به استارت مغناطیسی، حفاظت اضافه بار، یا میزبان سایر اجزای پشتیبانی مورد نیاز موتورهای الکتریکی ندارند.

• موتورهای هوا گرمای بسیار کمتری نسبت به موتورهای الکتریکی تولید می کنند.

همانطور که انتظار می رود، موتورهای الکتریکی نسبت به موتورهای هوا دارای مزایایی هستند:

• اگر هیچ منبع مناسبی از هوای فشرده برای یک کاربرد وجود نداشته باشد، هزینه موتور هوا و تجهیزات پشتیبانی مربوط به آن (کمپرسور موتور محرک، کنترلها، فیلترها، شیرها و غیره) از یک موتور الکتریکی و تجهیزات پشتیبانی آن بیشتر خواهد شد. .

• موتورهای هوا هوای فشرده نسبتاً گرانی مصرف می کنند، بنابراین هزینه کارکرد آنها احتمالاً بیشتر از کارکرد موتورهای الکتریکی خواهد بود.

• با وجود اینکه کنترلهای الکترونیکی سرعت، هزینه درایوهای موتور الکتریکی را افزایش میدهند، سرعت را با دقت بیشتری (در ± 1٪ سرعت مورد نظر) نسبت به کنترلهای موتور هوا کنترل میکنند.

• موتورهای هوایی که مستقیماً از سیستم هوای کارخانه کار می کنند، در صورت نوسان جریان و فشار سیستم، مستعد تغییرات سرعت و گشتاور هستند.

طرح های متداول موتورهای هوا شامل پره دوار، پیستون محوری، پیستون شعاعی، چرخاننده، توربین، نوع V و دیافراگم است. موتورهای هوای پره دوار، پیستونی محوری و شعاعی و موتورهای چرخشی بیشتر برای کاربردهای صنعتی استفاده می شوند. این طرح ها با بالاترین راندمان و طول عمر از هوای روغن کاری شده کار می کنند. البته، طرحهای خاصی برای کاربردهایی در دسترس است که هوای روغن کاری شده نامطلوب باشد. موتورهای توربین در مواردی استفاده می شوند که سرعت بسیار بالا اما گشتاور راه اندازی کم مورد نیاز است. موتورهای هوای نوع V و دیافراگمی عمدتاً برای کاربردهای خاص استفاده می شوند و در اینجا به آنها پرداخته نخواهد شد.

موتورهای پیستونی

موتورهای هوای پیستونی در کاربردهایی استفاده میشوند که به قدرت بالا، گشتاور راهاندازی بالا و کنترل دقیق سرعت در سرعتهای پایین نیاز دارند. آنها دارای دو، سه، چهار، پنج یا شش سیلندر هستند که به صورت محوری یا شعاعی در داخل یک محفظه قرار گرفته اند. گشتاور خروجی با فشار وارد بر پیستونهایی که درون سیلندرها رفت و آمد میکنند، ایجاد میشود.

موتورهای با چهار سیلندر یا بیشتر، گشتاور نسبتاً نرمی را در سرعت کاری معین ارائه میکنند، زیرا پالسهای قدرت با هم همپوشانی دارند: دو یا چند پیستون در هر زمان در طول یک چرخش تحت یک ضربه قدرت قرار میگیرند. موتورهایی که با ضربات قدرتی همپوشانی و تعادل دقیق طراحی شده اند، در تمام سرعت ها بدون لرزش هستند.

قدرت تولید شده توسط یک موتور پیستون به فشار ورودی، تعداد پیستون ها و مساحت پیستون، سکته مغزی و سرعت بستگی دارد. در هر فشار ورودی معین، توان بیشتری را می توان از موتوری که با سرعت بالاتر کار می کند، قطر پیستون بزرگتر، پیستون های بیشتر یا کورس طولانی تری به دست آورد. عوامل محدود کننده سرعت، اینرسی قطعات متحرک (که در موتورهای شعاعی نسبت به موتورهای پیستونی محوری تأثیر بیشتری دارد) و طراحی دریچه ای است که ورودی و خروجی پیستون ها را کنترل می کند.

موتورهای پیستونی شعاعی و محوری یک محدودیت قابل توجه دارند: آنها به صورت داخلی روغن کاری می شوند، بنابراین منابع روغن و گریس باید به طور دوره ای بررسی و دوباره پر شوند. آنها باید در یک موقعیت افقی نصب شوند تا روغن کاری مناسب برای مناطق یاتاقان ارائه شود. با این حال، حداقل یک سازنده یک موتور پیستونی شعاعی با محور عمودی به پایین به عنوان یک پیکربندی استاندارد ارائه می دهد. سایر موقعیت های نصب از هر سازنده ای نیاز به پیکربندی روغن کاری خاصی دارد.

موتورهای پیستونی شعاعی دارای ساختار محکم و روغن کاری شده هستند و برای کار مداوم مناسب هستند. آنها دارای بالاترین گشتاور راه اندازی در بین هر موتور هوا هستند و به ویژه برای کاربردهایی که شامل بارهای راه اندازی بالا هستند مفید هستند. تکانه های توان همپوشانی گشتاور صاف را در هر دو جهت جلو و عقب فراهم می کند. اندازه ها حدود 35 اسب بخار برای سرعت تا 4500 دور در دقیقه است.

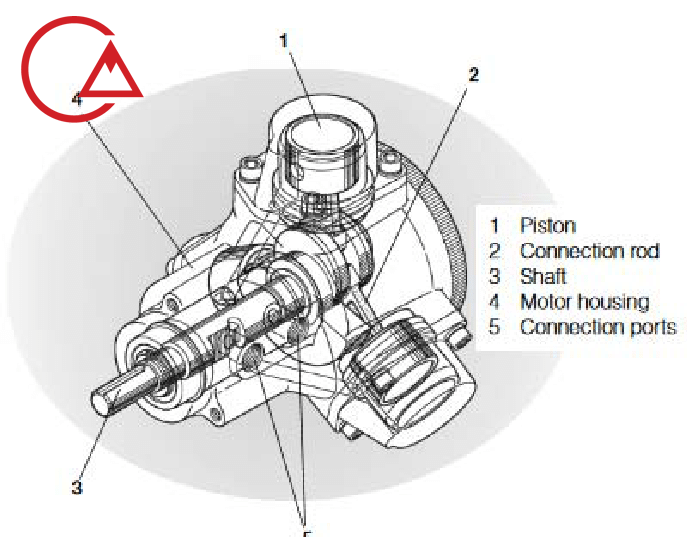

شکل 1. نمای برش موتور هوا پیستونی محوری. گشتاور راه اندازی بالا یک مزیت کلیدی موتورهای هوای پیستونی محوری و شعاعی است. برای بزرگتر دیدن روی تصویر کلیک کنید.

موتورهای پیستونی محوری ، شکل 1، فشردهتر از موتورهای پیستونی شعاعی هستند و برای نصب در مکانهای نزدیک ایدهآل هستند. طراحی آنها پیچیده تر و پرهزینه تر از موتورهای پره ای است و روغن کاری آنها با گریس است. با این حال، موتورهای پیستونی محوری نرمتر کار میکنند و حداکثر قدرت را در سرعتهای بسیار پایینتری نسبت به موتورهای پره ارائه میدهند. موتورهای پیستونی محوری کوچکتر و سبکتر از موتورهای دنده الکتریکی با قدرت یکسان، دمای محیط بالاتری را نیز تحمل می کنند. حداکثر اندازه حدود 3½ اسب بخار است.

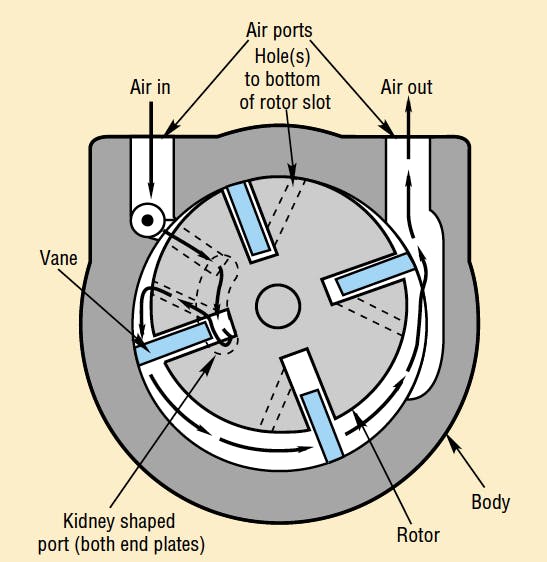

موتورهای پره ای

شکل 2. هوا از طریق بدنه موتور پره به صفحات انتهایی و سپس به درگاه های کلیه شکل باز می شود، جایی که وارد شکاف های روتور می شود و پره ها را به محفظه فشار می دهد. سپس هوا از طریق سوراخهایی که در روتور ایجاد شده است به داخل محفظه اصلی موتور میرود تا مستقیماً بخشهای در معرض پرهها را تحت فشار قرار دهد و روتور را بچرخاند. برای بزرگتر دیدن روی تصویر کلیک کنید.

موتورهای پره دوار معمولاً در کاربردهایی استفاده می شوند که به خروجی های کم تا متوسط نیاز دارند. موتورهای پره ای ساده و جمع و جور اغلب ابزارهای برقی قابل حمل را هدایت می کنند، اما مطمئناً در بسیاری از برنامه های اختلاط، رانندگی، چرخش و کشیدن نیز استفاده می شوند.

موتورهای پره دارای پره های محوری هستند

که در شکاف های شعاعی به طول یک روتور نصب می شوند که به صورت غیرعادی با سوراخ محفظه بدنه موتور نصب شده است. فشار هوا بسته به طراحی نیروی گریز از مرکز که هنگام چرخش روتور ایجاد می شود به این عمل آب بندی کمک می کند. گشتاور از فشار وارد بر یک طرف پره ها ایجاد می شود. گشتاور در شفت خروجی متناسب با ناحیه پره در معرض، فشار و بازوی لحظه ای (شعاع از خط مرکزی روتور تا مرکز پره در معرض) است که فشار از طریق آن اعمال می شود.

در موتورهای چند پره، گشتاور را می توان در سرعت معین با افزایش فشار هوا در ورودی موتور افزایش داد تا عدم تعادل فشار در پره های موتور افزایش یابد. با این حال، معاوضه هایی وجود دارد: افزایش فشار هوای ورودی، هزینه های تامین هوا را افزایش می دهد و به طور کلی منجر به سایش سریع تر و عمر پره کوتاه تر می شود.

توان خروجی در یک سرعت معین مصرف هوا را تعیین می کند. یک موتور کوچک که 1 اسب بخار تولید می کند و با استفاده از هوای 80 psi با سرعت 2000 دور در دقیقه کار می کند، همان حجم هوای فشرده را مصرف می کند که یک موتور هوای بزرگتر با استفاده از هوا با فشار کمتر و مقرون به صرفه تر، 1 اسب بخار در 2000 دور در دقیقه تولید می کند.

موتورهای هوا پره دوار با سه تا ده پره در دسترس هستند. افزایش تعداد پره ها باعث کاهش نشتی داخلی یا دمیدن می شود و باعث می شود گشتاور خروجی یکنواخت تر و قابل اطمینان تر در سرعت های پایین تر شود. با این حال، پره های بیشتر باعث افزایش اصطکاک، هزینه موتور و کاهش راندمان می شود.

اگر در طراحی 3 پره، یک پره در حالت جمع شده بچسبد،

می تواند از روشن شدن موتور هوا تحت بار جلوگیری کند. بایاس فنری پره ها در مقابل دیواره محفظه، انتقال هوای تحت فشار به پایه پره ها، یا بادامک کردن پایه پره ها از این مشکل جلوگیری می کند، مانند استفاده از موتور با چهار پره یا بیشتر.

موتورهای پره ای با سرعت 100 تا 25000 دور در دقیقه در روتور – بسته به قطر محفظه – کار می کنند و نسبت به موتورهای هوای پیستونی قدرت بیشتری در هر پوند ارائه می دهند. از آنجایی که پره ها روی دیواره محفظه می لغزند، بسیاری از موتورهای پره به هوای روغن کاری شده نیاز دارند، به خصوص اگر چرخه های کاری کوتاه با دوره های غیرفعال طولانی دنبال شوند. با این حال، موتورهای بیشتر و بیشتری برای کار بر روی هوای غیر روغن کاری شده برای خدمت به کاربردهای حیاتی و نگرانی های زیست محیطی طراحی می شوند.

از کارکرد موتورهای هوا پره بدون کنترل و بدون بار در سرعت بالا باید اجتناب شود. هنگامی که یک موتور چند پره بدون کنترل و بدون بار کار می کند، سرعت بالای آن می تواند نوک پره ها را گرم کرده و در اثر ساییدگی آنها به دیواره سیلندر گرم کند. همچنین باید انتظار سایش غیرعادی و آسیب به سایر قطعات موتور را داشت.

موتورهای هوای پره ای در چهار پیکربندی نصب پایه موجود هستند: پایه، صورت، توپی و فلنج NEMA. مدل های پایه پایه به سادگی بر روی پایه فرعی پیچ می شوند و بار توسط تسمه هدایت می شود یا مستقیماً جفت می شود. پایههای فیس و توپی زمانی استفاده میشوند که موتور باید از طریق یک دیوار یا به عنوان بخشی جداییناپذیر از یک دستگاه محرک نصب شود. پایههای فلنج NEMA موتورهای هوا را قادر میسازد تا مستقیماً موتورهای الکتریکی با قاب NEMA را جایگزین کنند.

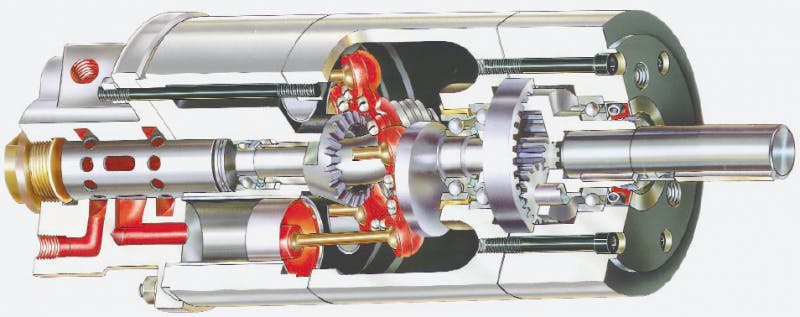

موتورهای هوای ژروتور

شکل 3. موتور هوای نوع Gerotor گشتاور بالایی را در سرعت کم ارائه می دهد. عنصر gerotor در سمت راست نشان داده شده است. برای بزرگتر دیدن روی تصویر کلیک کنید.

موتورهای هوای چرخان، شکل 3، گشتاور بالایی را در سرعت کم و بدون دنده اضافی ارائه می دهند. هنگامی که با یک چرخ دنده سیارهای مداری دو مرحلهای همراه میشود، المانهای قدرت چرخان گشتاور را در سرعتهای تا 20 دور در دقیقه فراهم میکنند. این موتورها برای کاربردهای محیطی خطرناک که گشتاور نسبتاً بالایی در فضای محدود مورد نیاز است به خوبی مناسب هستند.

موتورهای هواگرد با سرعت پایین/گشتاور بالا می توانند گشتاوری بیش از 250 پوند در اینچ ارائه دهند. در محدوده سرعت 20 تا نزدیک به 100 دور در دقیقه از منبع هوای فشرده 90 psi. آنها برای عملکرد مداوم در فشار عرضه تا 150 psi درجه بندی شده اند. اینرسی چرخشی پایین طراحی چرخاننده باعث شروع، توقف یا تغییر جهت آنی در هنگام جابجایی دریچه تامین کننده موتور می شود. بهعلاوه، این طراحی از چرخش یا عقبنشینی موتور جلوگیری میکند که میتواند نیاز به ترمزهای خارجی را از بین ببرد. مانند موتورهای پره ای، نسبت به موتورهای پیستونی حساسیت کمتری نسبت به جهت نصب دارند.

موتورهای توربین

بازده موتور هوا به عنوان نسبت توان خروجی واقعی به توان تئوری موجود از هوای فشرده برای نسبت انبساط که دستگاه در آن کار می کند تعریف می شود. توربین ها توان پنوماتیک را با بازدهی حدود 65 تا 75 درصد به توان مکانیکی تبدیل می کنند. راندمان توربین نسبت به سایر موتورهای هوا بیشتر است زیرا تماس لغزشی قطعات باعث ایجاد اصطکاک داخلی نمی شود. در نتیجه نیازی به روغن کاری زیاد نیست. عدم وجود روغن روان کننده به طور چشمگیری عملکرد در هوای سرد را بهبود می بخشد.

تا همین اواخر، موتورهای هوای توربین معمولاً برای کاربردهایی استفاده میشدند که به سرعت بسیار بالا و گشتاور راهاندازی بسیار پایین نیاز داشتند – متههای دندانپزشکی و استارتهای موتور هواپیمای جت معمولترین هستند. با این حال، در حال حاضر، فن آوری توربین برای راه اندازی موتورهای رفت و برگشتی کوچک، متوسط و بزرگ استفاده می شود. فن آوری توربین، استارت های پنوماتیکی ساده و بسیار کارآمدی را ارائه می دهد که نیازی به روغن کاری هوای تأمین کننده خود ندارند، آلاینده ها را در هوای تغذیه تحمل می کنند و نیاز به تعمیر و نگهداری کمی دارند. استارت های توربین شامل کاهش دنده سیاره ای برای کاهش سرعت بالای روتور توربین به سرعت چرخش موتور معمولی است.

موتورهای توربین نسبتاً جمع و جور و سبک به دلیل قابلیت انتقال نیرو هستند. نسبت دنده های بالاتر – از 9:1 تا 20:1 – گشتاور و تطبیق پذیری بالایی را برای انواع موتورها فراهم می کند. اسب بخار توربین به راحتی با محدود کردن جریان هوا از طریق موتور تغییر می کند.

عملکرد یک موتور هوای توربین شامل یک نازل است که هوا را به چرخ یا روتور توربین هدایت و اندازه گیری می کند. جریان هوای پرفشار و کم سرعت را به کم فشار و سرعت بالا تغییر می دهد. سرعت جریان جرمی هوای عبوری از یک توربین، اسب بخار آن را تعیین می کند. تغییر تعداد نازل ها یا گذرگاه های نازل قدرت خروجی را به طور متناسب تغییر می دهد. اگر یک استارتر 16 نازلی به 8 نازل کاهش یابد، استارت تغییر یافته نصف قدرت اصلی را تولید می کند. بنابراین، در همان پیکربندی اولیه استارت، مدلهای زیادی را میتوان طراحی کرد که طیف وسیعی از فشارهای ورودی، سرعتهای میل لنگ، و گشتاورهای میل لنگ یا استال را دارند. این قابلیت، همراه با گیربکس های مختلف، امکان تولید استارترهای ارزان قیمت را برای کاربردهای مختلف فراهم می کند. به عنوان مثال: استارت های توربین برای موتورهای میل لنگ با جابجایی از 305 تا 23800 اینچ در دسترس هستند. 3 در فشارهای 40 تا 435 psig.

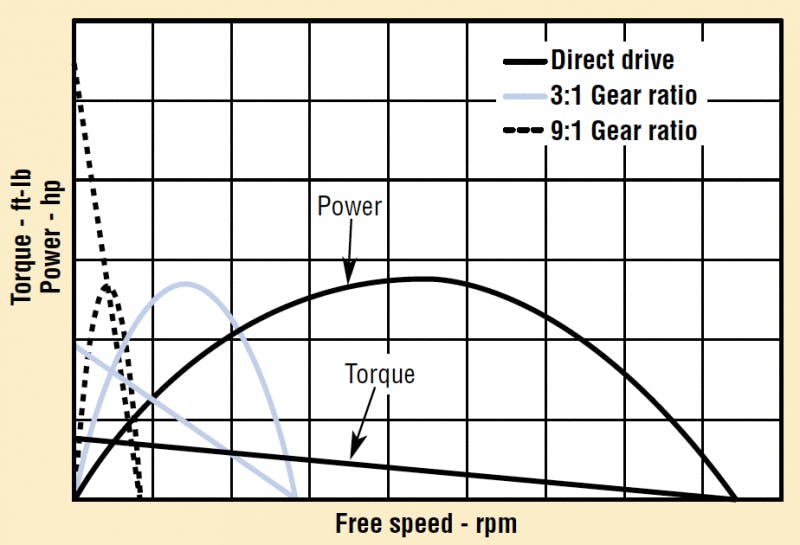

ویژگی های عملکرد

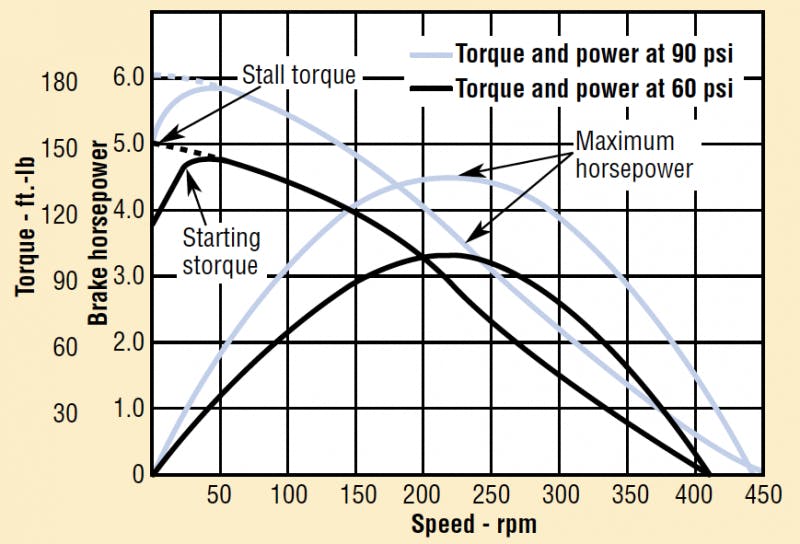

مشخصات قدرت موتورهای هوا مشابه موتورهای DC سری سیم پیچی است. با فشار ورودی ثابت، اسب بخار ترمز موتور هوا در سرعت صفر صفر است. قدرت با افزایش سرعت افزایش مییابد تا جایی که در حدود ۵۰ درصد سرعت آزاد (حداکثر سرعت در شرایط بدون بار) به حداکثر میرسد، شکل ۴.

شکل 4. مشخصات گشتاور و اسب بخار موتور هوا در برابر سرعت برای فشارهای عرضه 60 و 90 psi ترسیم شده است. برای بزرگتر دیدن روی تصویر کلیک کنید.

در نقطه اوج، گشتاور کاهش تعادل سرعت افزایش می یابد. هنگامی که گشتاور صفر است، قدرت به صفر می رسد، زیرا تمام نیروی هوای ورودی برای فشار دادن حجم هوای مورد نیاز برای حفظ این سرعت از طریق موتور استفاده می شود.

گشتاور خروجی برای یک موتور هوا با جابجایی معین از لحاظ نظری تابعی از فشار دیفرانسیل و ثابتی است که به پارامترهای فیزیکی موتور بستگی دارد. بنابراین، صرف نظر از سرعت، گشتاور باید برای فشار کاری معین ثابت باشد. در واقع، اینطور نیست، زیرا با افزایش جریان هوا از طریق موتور، افت فشار در خطوط ورودی و خروجی بخش بیشتری از منبع تغذیه را مصرف می کند. در عمل، گشتاور کمی فراتر از سرعت صفر، شکل 4، به بیشترین مقدار خود می رسد و به سرعت کاهش می یابد تا زمانی که در سرعت آزاد به صفر می رسد.

گشتاور راه اندازی حداکثر گشتاوری است

که موتور می تواند تحت بار تولید کند. حدود 75 درصد گشتاور استال است. برای راه اندازی یک موتور هوا، گشتاور بیشتری نسبت به کارکردن آن لازم است. گشتاورهای استال و راه اندازی را اشتباه نگیرید. اگر بار موتور هوا از گشتاور راه اندازی خود بیشتر شود، موتور روشن نمی شود.

گشتاور استال، حداکثر گشتاور یک موتور هوا، تقریباً دو برابر گشتاور در اسب بخار نامی است و می توان آن را از اطلاعات قدرت و سرعت ارائه شده در ادبیات سازنده تعیین کرد. رابطه بین گشتاور و توان نامی به صورت زیر است:

T = 5250 P / n

T گشتاور در پوند فوت است

P قدرت بر حسب اسب بخار است و

n سرعت بر حسب دور در دقیقه است.

از آنجایی که گشتاور استال در توان نامی تقریباً دو برابر گشتاور است، اگر n 525 دور در دقیقه و P 0.03 اسب بخار باشد، T برابر 3 فوت پوند و گشتاور شروع 2.25 فوت پوند است.

قدرت نامی به طور کلی به حداکثر اسب بخار در 90 psi اشاره دارد. اگرچه موتورهای هوا معمولاً می توانند در فشارهای 20 تا 150 psi در ورودی کار کنند، تمرین معمول فشار کاری را بین 30 تا 100 psi محدود می کند.

برای مقایسه موتورهای درجه بندی شده در فشارهای ورودی مختلف، از این قانون کلی استفاده کنید: برای هر کاهش 10 psi در فشار هوا، 14 درصد اسب بخار را کاهش دهید. برعکس، کاهش 10 psi در فشار هوا باعث کاهش راندمان موتور تا 14 درصد می شود. بدیهی است که این رابطه مستقیماً بر بهره وری تأثیر می گذارد. باز هم، این فقط یک قانون سرانگشتی است و دقیقاً در مورد هیچ مدل موتور خاصی صدق نمی کند.

حتما فشار منبع را در ورودی موتور . تعیین اینکه فشار تغذیه 90 psi در کمپرسور وجود دارد کافی نیست – تلفات خط معمولاً این فشار را قبل از رسیدن به موتور هوا کاهش می دهد. باید 90 psi در ورودی موتور وجود داشته باشد تا موتور بتواند در گشتاور و اسب بخار نامی کار کند.

کنترل فشار هوای وارد شده به موتور ساده ترین و کارآمدترین روش تغییر مشخصات عملکرد موتور است.

برعکس، حفظ نکردن فشار منبع مورد نیاز در ورودی موتور مطمئناً ویژگی های عملیاتی را کاهش می دهد.

هیچ رابطه مستقیمی بین قدرت و سرعت وجود ندارد. یعنی کمترین اسب بخار نشان دهنده بالاترین سرعت نیست یا برعکس، شکل 4.

سرعت آزاد حداکثر سرعت موتور در شرایط بدون بار است. برای یک موتور کنترلشده، اصطلاح سرعت آزاد در واقع به معنای سرعت کنترلشده آزاد یا حداکثر سرعتی است که موتور در هنگام کار گاورنر کار میکند.

سرعت طراحی سرعتی است که در آن به اسب بخار نامی رسیده است. این حدود نیمی از سرعت آزاد یک موتور بدون کنترل و 80 درصد سرعت کنترل آزاد موتور کنترل شده است. موتور هوا در سرعت طراحی کارآمدترین عملکرد را دارد.

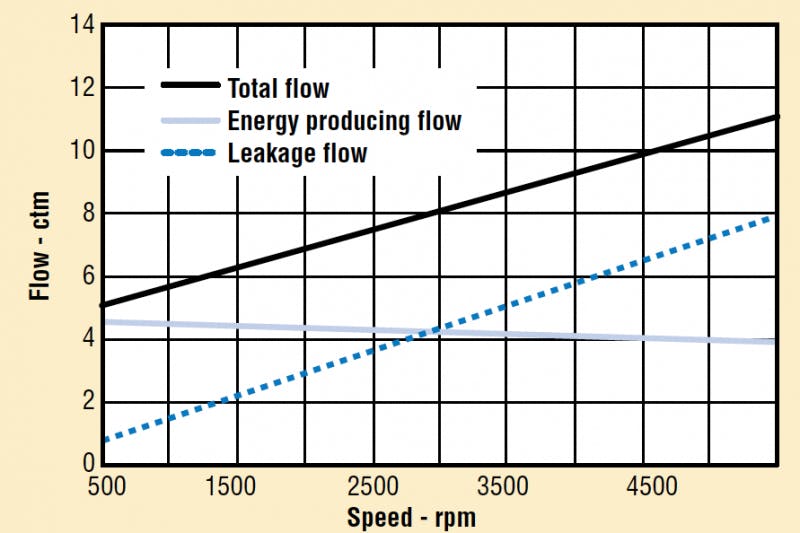

شکل 5. نشتی از طریق موتور هوا به وضوح جریان موجود برای انتقال انرژی و بارهای محرک را کاهش می دهد. برای بزرگتر دیدن روی تصویر کلیک کنید.

از آنجایی که موتورهای هوا دستگاه هایی با جابجایی ثابت هستند،

سرعت آنها از نظر تئوری با سرعت جریان هوا رابطه مستقیم دارد. اگر نشتی وجود نداشته باشد این درست است، اما نشتی مطمئناً بر سرعت موتور تأثیر می گذارد. نشتی با فشار افزایش می یابد و در هر فشار معین تقریباً ثابت است. بنابراین، در سرعت ثابت، مصرف هوا با افزایش فشار عرضه افزایش می یابد. در سرعت های پایین، نسبت بسیار بیشتری از جریان کل در اثر نشت از دست می رود.

یک منحنی عملکرد معمولی موتور هوا، شکل 5، نشان می دهد که افزایش اضافی جریان در هر دور در دقیقه تقریباً ثابت است. البته توجه داشته باشید که جریان کل در هر دور با افزایش سرعت کاهش می یابد. نشتی نیز با افزایش سرعت کمی کاهش می یابد، زیرا زمان کمتری برای نشتی در دسترس است.

هنگامی که بار موتور هوا افزایش می یابد، سرعت کاهش می یابد تا زمانی که گشتاور موتور آن نیاز بار را برآورده کند. باز کردن دریچه گاز به سمت موتور برای افزایش فشار هوای ورودی ممکن است موتور را به سرعت نامی برساند.

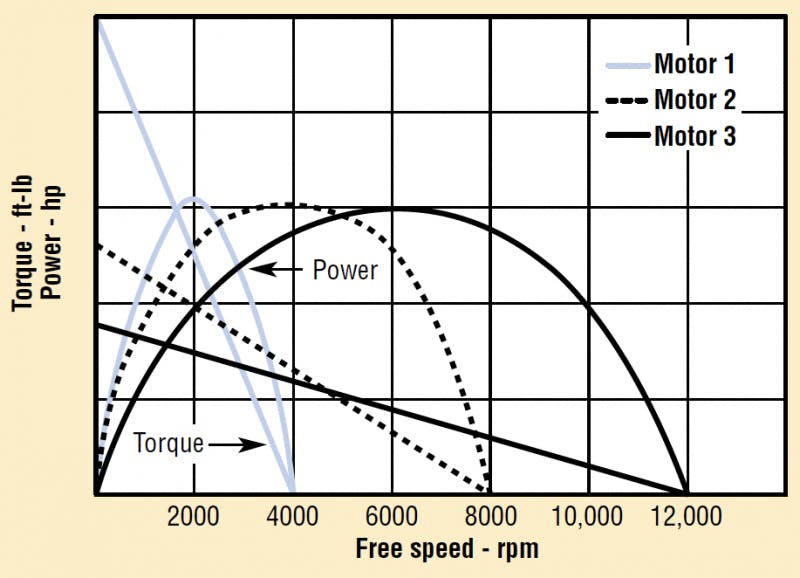

شکل 6. سه موتور با حداکثر اسب بخار یکسان – اما با مشخصات گشتاور متفاوت – می توانند سرعت های متفاوتی را تحت بارهای مختلف از خود نشان دهند. برای بزرگتر دیدن روی تصویر کلیک کنید.

برای کاربردهایی که بارهای مختلف را شامل می شود، توجه عمده این است که آیا موتور می تواند قدرت کافی را برای همه شرایط عملیاتی فراهم کند یا خیر. موتورهایی که حداکثر قدرت یکسانی دارند اما با مشخصات گشتاور متفاوتی تولید می کنند، بسته به بار، می توانند تفاوت های قابل توجهی را در سرعت نشان دهند. ، شکل 7. این به این دلیل است که هر چه منحنی گشتاور تندتر باشد، سرعت کمتری با بار تغییر می کند.

شکل 7. موتوری با منحنی گشتاور تند نسبت به موتوری با منحنی مسطح تر، حساسیت کمتری نسبت به افت سرعت ناشی از بار بیشتر دارد. چرخ دنده های کاهشی با افزایش شیب منحنی گشتاور، تأثیر بار را کاهش می دهد. برای بزرگتر دیدن روی تصویر کلیک کنید.

با نصب چرخ دنده های کاهش سرعت بین موتور و بار می توان تأثیر بار را کاهش داد. این سرعت خروجی را کاهش می دهد در حالی که همان قدرت را برای افزایش شیب منحنی گشتاور حفظ می کند. به یاد داشته باشید، حداکثر توان معمولاً در 50٪ سرعت آزاد رخ می دهد، بنابراین کاهش سرعت آزاد سرعت طراحی را نیز کاهش می دهد، شکل 6. چرخ دنده نیز کارایی را کاهش می دهد.

یکی دیگر از قوانین کلی خوب این است که موتور هوایی را انتخاب کنید که اسب بخار و گشتاور مورد نیاز را در حدود 2/3 فشار هوای موجود فراهم کند. پس از آن می توان از فشار کامل خط برای راه اندازی و اضافه بار استفاده کرد.