مخازن استیل ضد زنگ

مقدمه

این مقاله اطلاعات جامعی را برای انتخاب و تعیین مخازن استنلس استیل به شما می دهد. برای کسب اطلاعات بیشتر در مورد:

- چرا فولاد ضد زنگ در مخازن ذخیره سازی؟

- انواع مخازن استیل ضد زنگ

- اتمام مخزن استیل ضد زنگ

- موارد استفاده از مخزن ذخیره سازی

- و خیلی بیشتر…

فصل 1: مخازن فولاد ضد زنگ چیست؟

مخازن استنلس استیل به طور گسترده در مواد غذایی، نوشیدنی، لبنیات، دارو، لوازم آرایشی و سایر فرآیندهای تولیدی که پاکیزگی و خلوص اهمیت دارد، استفاده می شود. اینها همچنین در کارخانه های صنعتی برای ذخیره مواد شیمیایی و گازها که در آن مقاومت قوی در برابر تخریب شیمیایی مورد نیاز است استفاده می شود. فولاد ضد زنگ نوعی آلیاژ آهن حاوی درصد مشخصی کروم است که مقاومت در برابر خوردگی را به فلز می دهد. مقاومت در برابر خوردگی با ایجاد یک لایه نازک از اکسیدهای فلزی به دست می آید که به عنوان محافظ در برابر مواد خورنده عمل می کند.

مخازن استنلس استیل از نظر شکل و اندازه متفاوت هستند. بسته به مکان و محدودیت های حمل و نقل در ابعاد، آنها را می توان به صورت عمودی یا افقی جهت داد. برخی از مخازن می توانند مقادیر کمی مایعات و گازهای فشرده را تنها با چند لیتر ظرفیت در خود جای دهند، در حالی که برخی دیگر می توانند چندین هزار گالن را در خود جای دهند. مخازن آب ساده از جنس استنلس استیل دارای ورودی، خروجی و منهول هستند که معمولاً در مخازن آب خانگی دیده می شود. برای مخازن فولاد ضد زنگ مورد استفاده در فرآیندهای صنعتی، نازل های متعددی برای مخلوط کردن مایعات و گازهای مختلف و نصب ابزارهای نظارتی مختلف تعبیه شده است. برخی از آنها برای راکتورها و میکسرهایی استفاده می شود که می توانند دارای همزن و سر مخلوط برای ترکیب مواد باشند. اینها همچنین می توانند دارای ژاکت های خنک کننده و دو جداره برای عایق کاری و کنترل دما باشند. مخازن استنلس استیل دارای طیف گسترده ای از کاربردها هستند زیرا ساختار آنها به راحتی می تواند مطابق با الزامات نهایی خاص تغییر یابد.

چه چیزی فولاد ضد زنگ را در برابر خوردگی مقاوم می کند؟

فولاد ضد زنگ از اصل غیرفعال سازی استفاده می کند که در آن فلزات به اکسیداسیون ناشی از ترکیبات خورنده در اتمسفر و سیالات فرآیندی “غیرفعال” یا غیر فعال می شوند. فولاد ضد زنگ دارای پوشش نازکی از اکسیدهای فلزی بر روی سطح خود است که به آن فیلم غیرفعال می گویند.

ترکیب فولاد ضد زنگ عمدتاً آهنی است که با حداقل 10.5٪ کروم آلیاژ شده است. اکسیدهای فلزی که لایه غیرفعال را تشکیل می دهند، اکسیدهای کروم هستند. عناصر آلیاژی دیگر مانند کربن، نیکل، منگنز و مولیبدن وجود دارند. کربن عنصر اصلی آلیاژی برای ایجاد فولاد از آهن خالص است. درصد معینی از این عنصر فولاد را سخت تر و محکم تر می کند. نیکل و منگنز عناصر تثبیت کننده ای هستند که ساختار متالورژی آستنیتی را تقویت می کنند. ساختار آستنیتی از سخت شدن فولاد ضد زنگ از طریق عملیات حرارتی جلوگیری می کند. این امر به فولاد ضد زنگ امکان می دهد تا دمای بالاتر را تحمل کند و در عین حال خواص مکانیکی خود مانند شکل پذیری را حفظ کند. علاوه بر این، فولادهای زنگ نزن آستنیتی دارای چقرمگی بهتری در دمای پایین نسبت به فولادهای زنگ نزن فریتی هستند. توجه داشته باشید که منگنز تنها نیمی از اثر نیکل را تولید می کند و معمولاً به عنوان جایگزین برای تولید گریدهای ارزان تر استفاده می شود. از طرف دیگر مولیبدن عملکردی مشابه کروم دارد. همچنین مقاومت در برابر خوردگی مواد را افزایش می دهد. مولیبدن یک اتم بزرگتر از کروم است و به خصوص در دماهای بالاتر در استحکام بیشتر فولاد موثرتر است. نقطه ضعف استفاده از مولیبدن این است که فولاد ضد زنگ را فریتی می کند، که با شکنندگی بیشتر مشخص می شود. این با افزودن نیکل بیشتر مقابله می شود.

منفعل شدن

غیرفعال سازی با اجازه دادن به یک ماده پایه، فولاد ضد زنگ، در معرض هوا انجام می شود، جایی که اکسیدهای فلزی را روی سطح خود می سازد. برای تقویت تشکیل فیلم غیرفعال، فولاد ضد زنگ به یک عملیات شیمیایی معرفی میشود، جایی که با غوطهور کردن آن در حمامهای غیرفعال اسیدی اسید نیتریک، کاملاً تمیز میشود. آلاینده هایی مانند آهن اگزوژن یا ترکیبات آهن آزاد حذف می شوند تا از دخالت آنها در ایجاد لایه غیرفعال جلوگیری شود. پس از تمیز کردن با یک حمام اسیدی، فلز در حمامی از هیدروکسید سدیم خنثی می شود. رسوب زدایی همچنین سایر لایه های اکسیدی که توسط عملیات آسیاب در دمای بالا مانند شکل دهی گرم، جوشکاری و عملیات حرارتی تشکیل شده اند را حذف می کند.

فصل 2: نمرات فولاد ضد زنگ در مخازن

فولاد ضد زنگ دارای طیف بسیار گسترده ای از نمرات برای دست زدن به مواد شیمیایی خاص است. گریدهای مختلف دارای مقاومت در برابر خوردگی، استحکام، چقرمگی و عملکرد در دمای بالا و پایین هستند. در ساخت مخازن استنلس استیل از سه گرید به طور گسترده استفاده می شود. اینها 304/304L، 316/316L و دوبلکس هستند.

فولاد ضد زنگ 304 و 304 لیتر

فولاد ضد زنگ 304، جدای از آلیاژهای تشکیل دهنده فولاد، از 18-20٪ کروم، 8-11٪ نیکل و 2٪ منگنز تشکیل شده است. این رایج ترین فولاد ضد زنگ است زیرا برای اکثر کاربردها مقاومت کافی در برابر خوردگی دارد و نسبت به سایر گریدها ارزان تر است. ساختار متالورژی آستنیتی آن را انعطاف پذیر و مناسب برای تشکیل طیف وسیعی از محصولات می کند.

فولاد ضد زنگ 304L دارای محتوای مشابه کروم، نیکل و منگنز است. تفاوت آن با فولاد ضد زنگ 304 میزان کربن کمتر آن است و در نتیجه از فرآیندی به نام حساسیت جلوگیری می کند. حساس شدن زمانی اتفاق میافتد که کروم و اتمهای کربن آلیاژ شده در فولاد در دمای بالا واکنش میدهند و کاربیدهای کروم را تشکیل میدهند. از آنجایی که مقداری از کروم از قبل برای تشکیل کاربیدهای کروم استفاده می شود، کمتر برای تشکیل فیلم غیرفعال در دسترس است. اینها در مرزهای دانه های سازه فولادی رخ می دهند که آن را مستعد خوردگی بین دانه ای می کند. این فرآیند زمانی مشکل ساز است که فولاد ضد زنگ در معرض فرآیندها یا کاربردهای با دمای بالا باشد. کاهش محتوای کاربید باعث تشکیل کاربید کروم کمتر می شود و مقاومت در برابر خوردگی حتی در دماهای بالا حفظ می شود.

فولاد ضد زنگ 316 و 316 لیتر

فولاد ضد زنگ 316 حاوی 16-18٪ کروم، 10-14٪ نیکل، 2-3٪ مولیبدن و 2٪ منگنز است. مولیبدن افزوده شده این گرید را نسبت به فولاد ضد زنگ 304 در برابر خوردگی مقاوم تر می کند. برای مقابله با خاصیت تشکیل فریتی مولیبدن اضافه شده، مقدار نیکل بیشتری دارد. فولاد ضد زنگ 316 بیشتر در محیط های بسیار خورنده مانند مخازن حمل مواد شیمیایی و مخازن نزدیک محیط های دریایی استفاده می شود. مانند فولاد ضد زنگ 304، فولاد ضد زنگ 316 دارای درجه کربن پایین تر، 316L است. محتوای کربن کمتر نیز برای کاربردهای با دمای بالا برای جلوگیری از ایجاد حساسیت استفاده می شود.

فولاد ضد زنگ دوبلکس

این نوع فولاد ضد زنگ از ترکیب ساختارهای متالورژیک آستنیتی و فریتی تشکیل شده است. فولاد زنگ نزن آستنیتی از نظر مقاومت در برابر خوردگی و خواص مکانیکی بسیار برتر از فریتی است. با این حال، بسیار مستعد ترک خوردگی ناشی از تنش است. ترک خوردگی تنشی زمانی اتفاق میافتد که یک ترک زمانی که مواد در معرض یک محیط بسیار خورنده قرار میگیرد، منتشر میشود. این می تواند منجر به شکست ناگهانی مواد انعطاف پذیر شود. یک ساختار متالورژیکی فریتی در برابر ترک خوردگی تنشی مقاوم است. ترکیب فاز فریتی با فاز آستنیتی مقاومت بیشتری در برابر ترک خوردگی ناشی از تنش ایجاد می کند. این بیشتر برای مخازن مورد استفاده در محیط ها و سیالات پردازش حاوی کلرید مانند آب برای مصارف خانگی مناسب است.

فولاد ضد زنگ دوبلکس حاوی 20-28٪ کروم، 2-5٪ مولیبدن و 5-8٪ نیکل است. داشتن محتوای کروم و مولیبدن بالاتر باعث می شود فولادهای ضد زنگ دوبلکس مقاومت در برابر خوردگی و استحکام مکانیکی بالاتری داشته باشند. در مقایسه با 316، استفاده از دوبلکس به دلیل محتوای نیکل کمتر و استحکام بالاتر برای ضخامت معین ارزانتر است و امکان استفاده از صفحات یا ورقهای نازکتر را فراهم میکند. محبوب ترین درجه فولاد ضد زنگ دوبلکس استاندارد دوبلکس یا فولاد ضد زنگ 2205 است.

تولید کنندگان و شرکت های پیشرو مخازن استیل ضد زنگ

- شرکت مهار فن ابزار

- G & F Manufacturing Company, Inc.

- رکسارک بین المللی

- اسمیت فولاد و ساخت

- Smart Machine Technologies, Inc.

- شرکت تولیدی شمال

فصل سوم: انواع مخازن استیل ضد زنگ

مخازن فولاد ضد زنگ بسیار قابل تنظیم هستند. ویژگی های مختلفی را می توان برای ارائه یک برنامه خاص ادغام کرد. مخازن می توانند تک جداره یا دو جداره، افقی یا عمودی، عایق یا گرم شونده و غیره باشند. در زیر طبقه بندی کلی مخازن استنلس استیل بر اساس عملکرد و ساخت آورده شده است.

مخازن تک جداره استیل ضد زنگ:

این مخازن سادهترین مخازن فولاد ضد زنگ هستند که معمولاً به شکل استوانهای هستند. بسته به کاربرد و محدودیت اندازه، می توان آنها را به صورت عمودی یا افقی جهت داد. داشتن یک جداره، محافظت در برابر ترکیبات خورنده در سطوح داخلی و خارجی مخزن را فراهم می کند. اینها بیشتر در ذخیره سازی آب برای مصارف خانگی و در کارخانه های تولیدی با مواد خام مایع استفاده می شوند.

مخازن دو جداره استیل ضد زنگ:

اینها برای کاربردهایی که نیاز به مهار ثانویه در صورت ریزش دارند، همانطور که توسط EPA در برنامه های پیشگیری از نشت نفت، به ویژه SPCC (پیشگیری، کنترل و مقابله با نشت) تنظیم شده است، استفاده می شود. مخازن دو جداره بسته به محل مورد نیاز مقاومت در برابر خوردگی می توانند یک یا هر دو جداره از فولاد ضد زنگ داشته باشند. سایر مخازن دو جداره استیل ضد زنگ دارای عایق هستند. عایق از محصول در برابر تغییرات دمای محیط محافظت می کند.

مخازن روکش فولاد ضد زنگ:

ساخت مخازن بزرگ فولادی ضد زنگ با دیواره های ضخیم بسیار پرهزینه و غیرعملی است. یک راه حل برای این کار، ساخت مخزن با صفحات فولادی کربنی است که تحت بار استاتیکی و فشار سیال فرآیند قرار می گیرند در حالی که با ورقه نازکی از روکش فولاد ضد زنگ برای محافظت در برابر خوردگی پوشانده می شوند. صفحات فولادی کربنی روکش شده از جنس استنلس استیل با فشار دادن و حرارت دادن این دو فلز به یکدیگر تشکیل می شوند. در طی این فرآیند یک پیوند متالورژیکی تشکیل می شود. ورق های فولادی ضد زنگ را می توان در یک طرف (روکش یک طرفه) یا هر دو (روکش دو طرفه) چسباند. به غیر از پرس، تکنیکهای دیگری مانند باندینگ رول گرم، باندینگ رول سرد و باندینگ انفجاری در دسترس هستند.

مخازن فولادی ضد زنگ روکش دار:

این نوع مخازن فولاد ضد زنگ در درجه اول برای فرآیندهایی استفاده می شود که نیاز به گرمایش، سرمایش یا پایداری حرارتی اضافی دارند. سیال گرمایش یا خنک کننده در فضای بین دو صفحه یا ورق فولادی ضد زنگ جریان می یابد. انتقال حرارت از طریق دیواره داخلی انجام می شود. پس از انتقال حرارت، مایع گرمایشی یا خنک کننده به سیستم های تاسیساتی (دیگ بخار یا برج های خنک کننده) باز می گردد. سه نوع مخازن استیل ضد زنگ روکش دار وجود دارد:

ژاکت معمولی:

این مخزن روکش فولادی ضد زنگ دارای یک دیواره بیرونی است که فقط توسط بافل هایی که بین دو ورق یا صفحه فلزی جوش داده شده است، پشتیبانی می شود. فضای بین دیوارها یک فضای حلقوی است. مخازن استنلس استیل با روکش معمولی برای کاربردهای کم فشار مناسب هستند. هنگامی که در فشار بالاتر اعمال می شود، به دلیل افزایش ضخامت مورد نیاز برای دیوار بیرونی، هزینه به طور قابل توجهی افزایش می یابد.

ژاکت گودی:

در این نوع مخزن روکش دار، دیواره بیرونی به صورت نقطه ای یا به صورت پلاگین به مخزن جوش داده می شود. این روش اتصال به دیواره داخلی باعث ایجاد فرورفتگی ها یا “گودی ها” می شود، همانطور که در سطح خارجی دیوار بیرونی دیده می شود. چینش گودی ها می تواند به صورت پلکانی یا در خط باشد. از آنجایی که ناحیه موثر بیشتری برای اتصال وجود دارد، در مقایسه با ژاکتهای معمولی قویتر است و امکان استفاده از ورقههای نازکتر را فراهم میکند. با این حال، این برای فرآیندهایی که از چرخههای گرمایش و سرمایش سریع استفاده میکنند، کاربرد ندارد زیرا شوک حرارتی میتواند جوشها را ضعیف کند.

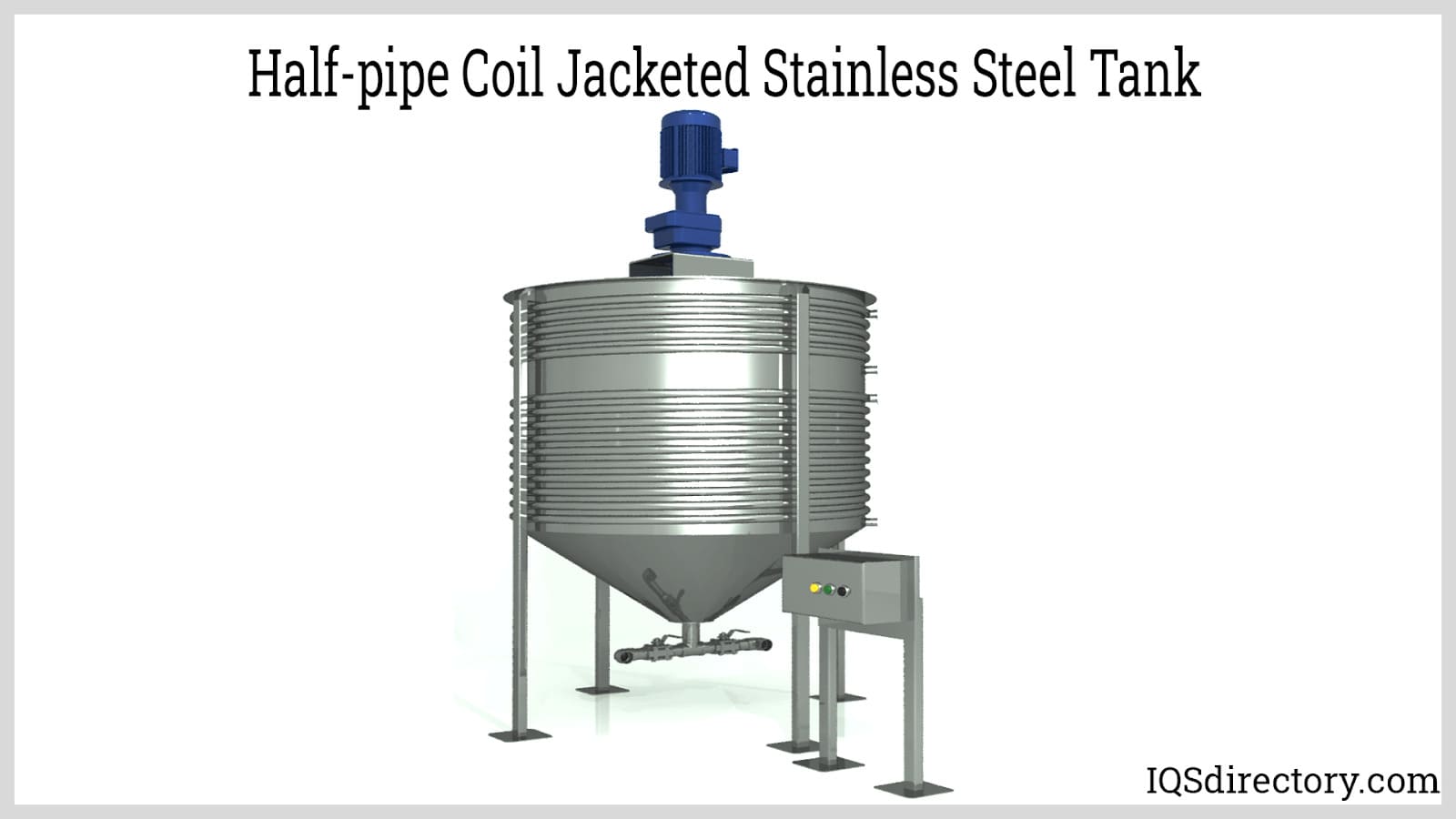

ژاکت سیم پیچ نیمه لوله:

به جای استفاده از دیوار ورق فلزی بیرونی، یک لوله شکاف پیچ خورده و در اطراف دیواره مخزن جوش داده می شود. این روش اتصال در مقایسه با دو ژاکت دیگر قوی تر است و این طرح را برای کاربردهای فشار بالا بدون تأثیر خستگی حرارتی مفید می کند. برای کاربردهای با حجم مخزن بزرگ، این ژاکت گرانتر از ژاکت فرورفته است اما ارزانتر از معمولی است.

مخازن فرآیند فولاد ضد زنگ:

این نوع مخزن استنلس استیل برای مخلوط کردن، حل کردن یا همگن کردن اجزای فرآیند یا مواد موجود در اکثر کارخانه های تولیدی و صنعتی استفاده می شود. ویژگی اصلی این مخازن همزن یا سر همزن است. طرح های مختلف همزن وجود دارد که می توان از آنها استفاده کرد. به عنوان مثال می توان به سرهای اختلاط برشی بالا، پره های اختلاط، پروانه ها و همزن های حلزونی اشاره کرد. ابزارهایی برای نظارت بر پارامترهایی مانند دما، فشار و سطح نصب می شوند. مخازن فرآیند فولاد ضد زنگ با استفاده از دو جداره می توانند دارای ویژگی های اضافی مانند گرمایش و عایق باشند.

مخازن فولاد ضد زنگ فشار بالا:

مخازن مورد استفاده برای مصارف خانگی و تجاری دارای فشار کم هستند که معمولاً در فشارهای اتمسفر تا 1 بارگ ارزیابی می شوند. هنگامی که فشار عملیاتی بیش از 1 بارگ است، طراحی و ساخت باید از استانداردهایی مانند آیین نامه دیگ بخار و مخزن تحت فشار ASME پیروی کند. این برای اطمینان از این است که انرژی ذخیره شده در کشتی ایمنی محل کار و محیط زیست را تهدید نمی کند. کد ASME ملاحظات طراحی، عوامل طراحی، انتخاب مواد، روشهای ساخت و الزامات آزمایش را مشخص میکند. علائم گواهی به مشخصات مخزن اضافه می شود که نشان دهنده انطباق است. استانداردهای مخازن فشار قوی برای همه کشتی ها صرف نظر از نوع اعمال می شود.

مخازن هوای فشرده:

این نوع مخزن همچنین تحت پوشش آیین نامه دیگ بخار و مخازن تحت فشار ASME قرار می گیرد زیرا اکثر سیستم های هوای فشرده برای کارخانه های صنعتی و تولیدی دارای فشاری در حدود 5 تا 6 بارگ هستند. مخازن فولاد ضد زنگ معمولا به عنوان گیرنده هوا یا مخازن بافر هوا استفاده می شوند. گیرنده های هوای مرطوب برای ذخیره هوا و کاهش رطوبت با اجازه دادن به بخار آب در داخل مخزن طراحی شده اند که سپس به مخزن تخلیه می شود. از آنجایی که رطوبت و هوا وجود دارد، استفاده از مواد مقاوم در برابر خوردگی ضروری است.

فصل 4: پایان های سطح مخزن فولادی ضد زنگ

فولاد ضد زنگ معمولا صاف و کمی بازتابنده است، اما در برخی موارد، سطح آن دانهدار است یا در یک جهت برس خورده است. به این پروفیل های مختلف، پرداخت سطحی گفته می شود. یکی از ویژگی های مهم پرداخت سطح، زبری سطح است. این انحراف قله ها و فرورفتگی های میکروسکوپی از سطح ایده آل یک فلز است. نوع پرداخت سطح و زبری سطح از مشخصات مهم مخازن فولاد ضد زنگ هستند زیرا بر حفظ رطوبت و چسبندگی مواد روی سطح مخزن تأثیر می گذارند.

پایان آسیاب:

این شرایط اولیه تامین ورق یا صفحات فولاد ضد زنگ پس از تولید از کارخانه فولاد است. بنابراین، پایان آسیاب هنوز توسط ابزارهای مکانیکی یا شیمیایی تغییر داده نشده است تا برای یک هدف خاص مناسب باشد. تولید معمولا از طریق نورد سرد و گرم می باشد. عملیات آسیاب ثانویه مانند ترشی برای افزایش مقاومت در برابر خوردگی فولاد ضد زنگ انجام می شود. محبوب ترین نوع پایان آسیاب مورد استفاده برای مخازن فولاد ضد زنگ شماره 2B است. شماره 2B، همانطور که توسط ASTM مشخص شده است، با سطح صاف و کمی بازتابنده مشخص می شود. متوسط زبری سطح، Ra، معمولاً در محدوده 0.30 – 0.50 میکرومتر است. فرآیندی که برای رسیدن به این صافی استفاده میشود، رول کردن پوست است. انواع دیگر روکش های آسیاب شماره 1D، شماره 2D و BA (با آنیل روشن) هستند.

پرداخت های پرداخت شده، آسیاب شده و برس (مکانیکی):

از یک روکش استاندارد آسیاب، فرآیندهای اضافی برای دستیابی به صافی سطح مورد نظر اعمال می شود. درجه پایان آسیاب نزدیک به ویژگی های سطح مورد نظر برای کاهش تلاش پولیش انتخاب می شود. پولیش و برس زدن با استفاده از مواد ظریف و ساینده که بر روی تسمه ها و دیسک هایی که به صورت یک طرفه برش داده می شوند به هم چسبیده می شوند. متوسط زبری برای این پرداخت بسته به کاربرد متفاوت است. این کار معمولاً در مخازن فرآیند فولاد ضد زنگ انجام می شود که در آن ناهمواری سطح خاصی برای دیواره های داخلی برای دستیابی به جریان مناسب مواد در هنگام مخلوط یا هم زدن آنها مورد نیاز است. پرداخت های مکانیکی محبوب شماره 3 و شماره 4 هستند.

برقی شده:

الکترو پولیش یک فرآیند الکتروشیمیایی است که پیک های میکروسکوپی روی سطح فلز را حذف یا تراز می کند. این کار با فرو بردن فلز در یک حمام الکترولیت گرم انجام می شود. سپس فلز به یک منبع تغذیه DC همراه با یک کاتد غوطه ور در الکترولیت نیز متصل می شود. با عبور جریان از فلز، سطح در محلول الکترولیت حل می شود. قله های سطح میکروسکوپی سریعتر از نواحی مسطح حل می شوند. در نهایت، سطح به ترتیب کمتر از 0.2 میکرومتر صاف تر می شود. مخازن استنلس استیل الکتروپلی شده در صنایع غذایی و دارویی استفاده می شود که در آن آلودگی محصول یک مسئله است. سطح مخزن باید به اندازه کافی صاف باشد تا رطوبت باقی بماند زیرا رطوبت باعث رشد میکروب ها می شود. همچنین، برای مخازن دارای قابلیت تمیز کردن در محل (CIP)، داشتن سطح بسیار صاف از چسبیدن هر محصول به سطح جلوگیری می کند و مراحل شستشو را آسان تر می کند.

مشخصات مخزن و ویژگی های اضافی

مشخصات، یا اطلاعات سفارش، ملاحظات طراحی ارائه شده به سازنده است که به برنامه بستگی دارد. قبل از حدس و گمان، بررسی اینکه آیا تامین کننده قادر به ساخت ویژگی های مورد نیاز است یا خیر، مهم است. لیست زیر اطلاعات اولیه مورد نیاز برای تعیین مخزن فولاد ضد زنگ است.

ظرفیت:

این یکی از مهمترین ملاحظات طراحی است که توسط صاحبان فرآیند تعیین می شود. این حجم اسمی مخزن قابل استفاده برای ذخیره سازی یا پردازش است. توجه داشته باشید که این مقدار با حجم کلی یا ناخالص متفاوت است، که فضای اختصاص داده شده برای بخارات و انبساط را به خود اختصاص می دهد.

اندازه گیری فشار:

جدا از ظرفیت، درجه فشار یک پارامتر طراحی مهم است که بر ضخامت ورق یا صفحه فلزی مورد استفاده تأثیر می گذارد. مشخصات اضافی مانند فرآیندهای جوشکاری و روش های بازرسی با توجه به فشار تجربه شده مخزن مورد نیاز است.

محدودیت اندازه:

این ابعاد ترجیحی مخزن توسط صاحب فرآیند است. با این حال، این به توانایی سازنده و استانداردهای حاکم بستگی دارد. بهتر است از اندازه های موجود تجاری یا استاندارد شروع کنید و آنها را بر اساس آن تغییر دهید.

درجه فولاد ضد زنگ:

همانطور که قبلا بحث شد، سه نوع فولاد ضد زنگ معمولا برای مخازن استفاده می شود. اینها 304/304L، 316/316L و دوبلکس هستند. فولاد ضد زنگ 304/304L ارزان ترین و مناسب برای محیط ها و مواد شیمیایی با خورندگی ملایم است. 316/316L دارای خواص برتر نسبت به 304/304L است اما به طور قابل توجهی گران تر است. فولاد ضد زنگ دوبلکس دارای خواص قابل مقایسه (برای گریدهای گران تر) از 316/316L است. دوبلکس گران تر است. با این حال، پیشرفت های تکنولوژیکی هزینه های کمتری را به همراه دارد.

نوع روکش مخزن استیل ضد زنگ

روکشهای معمول مخزن فولاد ضد زنگ به صورت استاندارد آسیاب و پرداخت برقی هستند. پولیش مکانیکی برای دستیابی به یک زبری سطح خاص برای فرآیندهای هم زدن و اختلاط استفاده می شود.

نازل و منهول مخزن استیل ضد زنگ

نازل ها اتصالاتی هستند که به مخزن فولاد ضد زنگ برای اتصال، اتصال یا پیچ و مهره کردن لوله های ورودی، خروجی و ابزار جوش داده می شوند. منهول ها دسترسی به داخل مخزن را برای تمیز کردن و نگهداری فراهم می کنند. اندازه نازل و منهول معمولا توسط صاحب فرآیند مشخص می شود.

شیرهای کاهش فشار یا سرریز مایع مخزن استیل ضد زنگ

اینها تدابیر ایمنی در مواقع اضطراری مانند خرابی تجهیزات یا اختلالات فرآیند هستند. فشار و جریان بیش از حد می تواند از محدودیت های مخزن فراتر رود و باعث انفجار و ریزش شود. این امر به ویژه مربوط به مخازن فرآیند با توان بالا و مخازن تحت فشار است.

شرایط مورد نیاز برای جوش های تراش زمین مخزن استیل ضد زنگ

برای مخازن مورد استفاده در صنایع غذایی، نوشیدنی، داروسازی و لبنیات، هیچ منطقه ای وجود ندارد که محصول بتواند در آن رکود داشته باشد. کلاهک های جوش می توانند از جریان مایع جلوگیری کنند. میکروب ها می توانند در این مناطق رشد کنند و باعث آلودگی شوند. صاحبان فرآیند ممکن است انتخاب کنند که جوش های تراش زمین را مشخص کنند. اما این فرآیند به طور قابل توجهی باعث تضعیف درزها می شود و باید در طراحی ضخامت دیوارهای ورق مورد توجه قرار گیرد.

ویژگی ها و لوازم جانبی خاص مخزن استیل ضد زنگ

اینها عبارتند از ژاکت های خنک کننده، عایق، اتصالات همزن و میکسر، براکت ها، تکیه گاه ها، لنگه های بالابر و ساختارهای داخلی مانند بافل، سینی و نردبان.

موارد استفاده از مخازن فولاد ضد زنگ

مخازن استنلس استیل به دلیل دوام و استحکام، کاربردهای نامحدودی دارند. هر جنبه ای از جامعه به خواص مثبت فولاد ضد زنگ برای ارائه عملکرد با کیفیت بالا و محافظت از مواد ذخیره شده متکی است. اگرچه فولاد زنگ نزن با محیط های ضد عفونی کننده و استریل از نزدیک شناخته می شود، مخازن استنلس استیل را می توان در چندین کاربرد ذخیره سازی و نگهداری صنعتی یافت.

ذخیره سازی سرد:

مواد و مایعات مختلف به اثرات شرایط دمای پایین واکنش ضعیفی نشان می دهند و ممکن است ترک بخورند یا یخ بزنند. مخازن استنلس استیل در برابر اثرات محیط های با دمای پایین مقاوم هستند. در چنین شرایطی، آنها می توانند استحکام و انعطاف پذیری خود را حفظ کنند، که آنها را برای استفاده به عنوان ظروف نگهداری در دمای پایین ایده آل می کند.

ذخیره سازی پزشکی:

حوزه پزشکی تقاضای زیادی برای انواع موادی دارد که قادر به تایید و استفاده است. محدودیت های بهداشتی انواع فلزاتی را دیکته می کند که نیازهای سختگیرانه مورد نیاز برای محافظت از بیماران و نجات جان مردم را برآورده می کند. نگهداری و مراقبت از ابزار و ابزار پزشکی مستلزم یک محیط استریل و تمیز از نظر بهداشتی است که بتواند استانداردهای تعیین شده توسط سازمان غذا و دارو (FDA) را برآورده کند. مخازن فولاد ضد زنگ الزامات لازم را برآورده می کنند و از آنها فراتر می روند. آنها می توانند به راحتی تمیز شوند، باکتری ها را جذب نمی کنند و نمی توانند آلوده شوند. در اصل، اولین انتخاب متخصصان پزشکی، مخازن فولاد ضد زنگ هنگام طراحی واحدهای ذخیره سازی برای تجهیزات پزشکی است.

ذخیره سازی مواد غذایی:

شرایط نگهداری مواد غذایی از همان الزامات رشته پزشکی پیروی می کند زیرا شرایط آلوده و ناپاک می تواند منجر به مشکلات مشابهی شود که می تواند به افراد آسیب برساند. مخازن استنلس استیل در هر قسمت از تهیه، تولید و نگهداری مواد غذایی یافت می شود. روکش های تمیز و صاف و سطوحی که به راحتی تمیز می شوند تضمین می کند که هر گونه مواد مضر از بین برود. از آنجایی که فولاد ضد زنگ محکم بسته شده است، قادر به جذب سموم، مواد تشکیل دهنده، آنزیم ها یا آب میوه های مورد استفاده در تهیه غذا نیست. علاوه بر این، هر ماده ای که بر روی سطح فولاد ضد زنگ یافت می شود به راحتی لکه دار و حذف می شود.

ذخیره سازی زباله:

نگرانی ها در مورد آلاینده ها، پایداری و شرایط زیست محیطی به سرعت در حال افزایش است. روش های جدید و بهبود یافته ای برای دفع مواد شیمیایی سمی و مواد خطرناک ایجاد شده است. یکی از روش هایی که به آن بستگی دارد مخازن استنلس استیل به دلیل درزگیری محکم، مقاومت باکتریایی و مقاومت در برابر خوردگی و زنگ زدگی است. پایداری مخازن فولاد ضد زنگ تضمین می کند که هرگونه محتویات مضر کنترل و مهار می شود.

ذخیره سازی در فضای باز:

مخازن ذخیره سازی برای سال ها در اشکال و اشکال مختلف بخشی از عملیات تولیدی و صنعتی بوده است. متأسفانه، فلزات قدیمی سالهای پیش زنگ زده، خورده و خراب میشوند، که نیاز به تعویض منظم و برنامهریزی شده دارد. با ظهور مخازن فولاد ضد زنگ که زنگ نمی زنند یا خورده نمی شوند، نیاز به برنامه ریزی برای جایگزینی مخازن ذخیره سازی در فضای باز به حداقل رسیده است. مخازن بزرگ برای حمل و نقل نفت از فولاد ضد زنگ ساخته شده اند زیرا می تواند در برابر اثرات گرما، باران، سرما، تگرگ، برف و همه عناصر طبیعت مقاومت کند. صرف نظر از شرایط محیطی، مخازن استنلس استیل می توانند آن ها را تحمل کرده و تحمل کنند.

پنج مورد استفاده از مخازن فولاد ضد زنگ که در بالا ذکر شد، نمونه کوچکی از نحوه اجرای آنها در زندگی روزمره است. استحکام و دوام آنها تضمین می کند که آنچه ذخیره یا محافظت می شود ایمن و ایمن نگهداری می شود. انواع و گریدهای فولاد ضد زنگ طیف گسترده ای از راه حل ها را برای ساخت مخازن فولاد ضد زنگ ارائه می دهد.

نتیجه مخزن استیل ضد زنگ

- مخازن استنلس استیل به طور گسترده در مواد غذایی، نوشیدنی، لبنیات، دارو، لوازم آرایشی و سایر فرآیندهای تولیدی که پاکیزگی و خلوص اهمیت دارد، استفاده می شود.

- مزیت اصلی استفاده از فولاد ضد زنگ مقاومت آن در برابر خوردگی است.

- فولاد ضد زنگ از اصل غیرفعال سازی استفاده می کند، که در آن فلزات به اکسیداسیون “منفعل” یا غیر فعال می شوند. فیلم غیرفعال در فولاد ضد زنگ از اکسید کروم تشکیل شده است.

- عناصر آلیاژی اصلی برای ایجاد فولاد ضد زنگ کروم، نیکل، مولیبدن و منگنز هستند. با تغییر ترکیب، درجات مختلفی مانند فولاد ضد زنگ 304/304L، 316/316L و دوبلکس تولید می شود.

- ساختارهای مختلف مخازن استنلس استیل به صورت تک جداره، دو جداره، روکش دار و ژاکتی می باشد. مخازن استنلس استیل را نیز می توان با توجه به کاربردشان طبقه بندی کرد، مانند مخازن فرآیند و مخازن ذخیره.

- نوع پرداخت سطح و زبری سطح از مشخصات مهم مخازن فولاد ضد زنگ هستند زیرا بر حفظ رطوبت و چسبندگی مواد روی سطح مخزن تأثیر می گذارند.