تاریخچه

قبل از سال 1881، آبگرمکن های تغذیه برای کاربردهای دریایی استفاده می شد. دو کشتی خواهر المپیک و تایتانیک (1912) دارای بخاری های تغذیه تماسی بودند. در سال 1934 نیروی دریایی ایالات متحده یک دستگاه دی اریتور اتمیزه کننده خریداری کرد.

قبل از سال 1867، هواگیرها به عنوان بخشی از فرآیند تصفیه یخ مورد استفاده قرار می گرفتند. در سال 1899، جورج ام. در طول سال 1920، طراحی هدرهای آب تغذیه و هواگیرها بهبود یافت. Stikle، Cochrane، و Permutit سه تا از قدیمیترین تولیدکنندگان Deaerator در ایالات متحده هستند. در سال 1929، یک پرونده قضایی بین شرکت Elliott (دیگر در تجارت نیست) و HSBW Cochrane Corporation به هر دو تجارت اجازه داد که به تولید هواکش ادامه دهند.

هواگیرها امروزه برای بسیاری از کاربردها استفاده می شوند.

انواع

- هواگیرهای حرارتی

- نوع اسپری و سینی نیز نامیده می شود نوع آبشاری گنبدی عمودی یا افقی هوادهی است که در بالای یک ظرف استوانه ای افقی نصب شده است که به عنوان مخزن ذخیره آب تغذیه دیگ بخار هوادهی شده عمل می کند.

- نوع اسپری فقط از یک مخزن استوانه ای افقی (یا عمودی) تشکیل شده است که هم به عنوان بخش هوادهی و هم به عنوان مخزن ذخیره برای آب تغذیه دیگ بخار عمل می کند.

- هواگیرهای خلاء

- هواگیر دینامیک برای محصولات با ویسکوز متوسط تا زیاد

- هواگیر استاتیک برای محصولات کم ویسکوز

- دستگاه هواگیر اولتراسوند برای محصولات بسیار چسبناک

هواگیرهای حرارتی

هواگیرهای حرارتی معمولاً برای حذف گازهای محلول در آب تغذیه مولد بخار استفاده می شوند. محلول اکسیژن باعث آسیب خوردگی جدی در دیگ می شود اکسیدها (مانند زنگ زدگی) محلول دی اکسید کربن با آب ترکیب می شود و اسید کربنیک که ممکن است باعث خوردگی بیشتر شود. اکثر هواگیرها برای حذف اکسیژن تا سطوح ppb یا کمتر طراحی شده اند و همچنین اساساً دی اکسید کربن را از بین می برند. [16] [17] هواگیرها در سیستم های تولید بخار اکثر نیروگاه های حرارتی از بخار کم فشاری که از نقطه استخراج در توربین بخارشان . با این حال، ژنراتورهای بخار در بسیاری از تأسیسات صنعتی بزرگ مانند پالایشگاههای نفت ممکن است از بخار کم فشار موجود استفاده کنند.

هواگیرهای مختلفی از تعدادی تولید کننده موجود است و جزئیات ساخت و ساز واقعی از تولید کننده ای به سازنده دیگر متفاوت است.

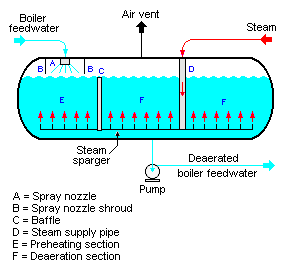

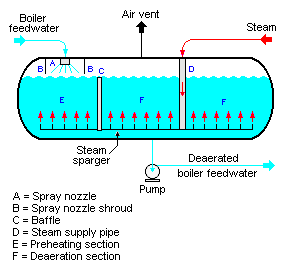

شکلهای 1 و 2 نمودارهای شماتیکی هستند که هر یک از دو نوع اصلی هواگیر را نشان میدهند.

هواگیر از نوع اسپری و سینی

هواگیر معمولی نوع اسپری و سینی در شکل 1 دارای یک بخش هواگیری گنبدی عمودی است که در بالای مخزن ذخیره آب تغذیه دیگ بخار افقی نصب شده است. سوراخ دار وارد بخش هوازدایی عمودی می شود سینی های و سپس از طریق سوراخ ها به سمت پایین جریان می یابد. بخار کم فشار هوازدایی به زیر سینی های سوراخ دار وارد می شود و از طریق سوراخ ها به سمت بالا جریان می یابد. عملکرد ترکیبی شیرهای اسپری و سینی ها به دلیل زمان تماس طولانی تر بین بخار و آب، عملکرد بسیار بالایی را تضمین می کند. [18] [ تایید مورد نیاز ] برخی از طرح ها از انواع مختلف بسترهای بسته بندی شده ، به جای سینی های سوراخ دار، برای ایجاد تماس و اختلاط خوب بین بخار و آب تغذیه دیگ استفاده می کنند.

بخار گاز محلول را از آب تغذیه دیگ جدا می کند و از طریق دریچه هواکش در بالای قسمت گنبدی خارج می شود. این دریچه هواکش نباید به اندازه کافی باز شود، هواگیر به درستی کار نمی کند و باعث می شود که اکسیژن زیادی در آب تغذیه که به دیگ ها می رود. اگر دیگ دارای آنالایزر محتوای اکسیژن نباشد، سطح بالای کلریدهای دیگ ممکن است نشان دهنده باز نبودن دریچه هواکش باشد. برخی از طرح ها ممکن است شامل یک کندانسور هواکش برای به دام انداختن و بازیابی هر گونه آب حباب شده در گاز تهویه شده باشد. خط دریچه معمولاً شامل یک دریچه است و به اندازه کافی بخار اجازه خروج با گازهای تهویه شده را می دهد تا یک توده کوچک گویای قابل مشاهده از بخار ایجاد شود.

آب هوادهی شده به داخل مخزن ذخیره افقی جریان می یابد و از آنجا به سیستم دیگ تولید بخار پمپ می شود. بخار گرمایش کم فشار که از طریق یک Sparge Pipe در پایین ظرف وارد مخزن افقی می شود، برای گرم نگه داشتن آب تغذیه دیگ ذخیره شده ارائه می شود. مواد فولادی ضد زنگ برای لوله اسپارگر توصیه می شود. [19] خارجی عایق ظرف معمولاً برای به حداقل رساندن اتلاف حرارت ارائه می شود.

هواگیر از نوع اسپری

همانطور که در شکل 2 نشان داده شده است، هواگیر معمولی نوع اسپری یک مخزن افقی است که دارای بخش پیش گرمایش (E) و بخش هواگیری (F) است. این دو بخش توسط یک بافل (C) از هم جدا شده اند. بخار کم فشار از طریق اسپارگر در کف ظرف وارد ظرف می شود.

آب تغذیه دیگ بخار به بخش (E) پاشیده می شود که در آنجا توسط بخار بلند شده از اسپارگر از قبل گرم می شود. هدف از نازل پاشش آب تغذیه (A) و بخش پیش گرمایش، گرم کردن آب تغذیه دیگ بخار تا دمای اشباع گازهای محلول در بخش هوازدایی زیر را تسهیل کند.

سپس آب تغذیه از قبل گرم شده به بخش هواگیری (F) جریان می یابد، جایی که توسط بخار خروجی از سیستم اسپارگر هواگیری می شود. گازها از طریق دریچه بالای ظرف از آب خارج می شوند. باز هم، برخی از طرح ها ممکن است شامل یک کندانسور دریچه برای به دام انداختن و بازیابی هر گونه آب حباب شده در گاز تهویه شده باشند. همچنین مجدداً، خط دریچه معمولاً شامل یک دریچه است و به اندازه کافی بخار اجازه خروج با گازهای تهویه شده را می دهد تا یک ستون کوچک و قابل مشاهده از بخار ایجاد شود.

آب تغذیه دیگ بخار از پایین مخزن به سیستم دیگ مولد بخار پمپ می شود.

صدا خفه کن (اختیاری) برای کاهش سطح صدای خروجی در صنعت تجهیزات Deaerator استفاده شده است.

هواگیر

هواگیرها همچنین برای حذف گازهای محلول از محصولاتی مانند مواد غذایی، محصولات مراقبت شخصی، محصولات آرایشی، مواد شیمیایی و دارویی برای افزایش دقت دوز در فرآیند پر کردن ، برای افزایش پایداری در قفسه محصول، برای جلوگیری از اثرات اکسیداتیو (مانند تغییر رنگ، تغییرات) استفاده می شوند. بو یا طعم، ترش بودن)، برای تغییر pH و کاهش حجم بسته بندی. هواگیرهای خلاء در حوزه پتروشیمی نیز کاربرد دارند. [20]

در سال 1921 یک مخزن با پمپ خلاء برای حذف گازها در پیتسبورگ استفاده شد. [21] در سال 1934 و 1940 یک مخزن با پمپ خلاء برای حذف گازها در ایندیانا استفاده شد. [22] [23]

هواگیر دینامیک

همانطور که در شکل 3 نشان داده شده است، محصول به صورت یک لایه نازک بر روی یک دیسک چرخان با سرعت بالا [3] از طریق سیستم تغذیه ویژه [1] توزیع می شود. نیروی گریز از مرکز آن را از طریق یک صفحه منفذی به دیواره داخلی رگ که در خلاء قرار دارد میکشد. حباب های هوا (گاز) در این فرآیند آزاد می شوند و توسط خلاء کشیده می شوند [4]. یک پمپ تخلیه [2] محصول هواگیری شده را به فرآیند بعدی در خط تولید می برد. برای محصولات با ویسکوز بالا، دیسک چرخان با دیسک ثابت جایگزین می شود.

اصول عملیات

هوازدایی حرارتی بر این اصل متکی است که با افزایش دمای آب و نزدیک شدن به نقطه جوش . در هواگیر، آب با حداقل افت فشار و حداقل دریچه تا نزدیک به نقطه جوش گرم می شود. هوازدایی با پاشیدن آب تغذیه به داخل یک محفظه برای افزایش سطح آن انجام می شود و ممکن است شامل جریان در چندین لایه سینی باشد. این بخار پاک کننده (یا پاک کننده) به پایین بخش هواگیری هواگیر هدایت می شود. هنگامی که بخار با آب تغذیه تماس می گیرد، آن را تا نقطه جوش گرم می کند و گازهای محلول از آب تغذیه خارج می شود و از هواکش از طریق دریچه تخلیه می شود. آب تصفیه شده به مخزن ذخیره سازی زیر هواگیر می افتد. [24] [16]

حذف اکسیژن

مهارکننده اکسیژن اغلب به آب تغذیه دیگ بخار شده اضافه می شود تا آخرین آثار اکسیژنی که توسط هواگیر حذف نشده است را از بین ببرند. نوع ماده شیمیایی اضافه شده به این بستگی دارد که آیا محل از برنامه تصفیه آب فرار یا غیرفرار استفاده می کند.

اکثر سیستم های فشار پایین (کمتر از 650 psi (4500 کیلو پاسکال)) از برنامه های تصفیه غیر فرار استفاده می کنند. متداول ترین ماده گیر اکسیژن برای سیستم های فشار پایین تر، سولفیت سدیم (Na 2 SO 3 ) است. بسیار موثر است و به سرعت با ردپایی از اکسیژن واکنش می دهد و سولفات سدیم (Na 2 SO 4 ) را تشکیل می دهد که پوسته پوسته نمی شود.

اکثر سیستمهای فشار بالاتر (بالاتر از 650 psi (4500 کیلو پاسکال)) و همه سیستمهایی که در آنها مواد بسیار آلیاژی وجود دارد، اکنون از برنامههای فرار استفاده میکنند، زیرا بسیاری از برنامههای تصفیه مبتنی بر فسفات در حال حذف شدن هستند. برنامه های فرار بیشتر به برنامه های اکسید کننده یا کاهنده تقسیم می شوند [(AVT(O) یا AVT(R)] بسته به اینکه آیا محیط به محیط اکسید کننده یا کاهنده برای کاهش وقوع خوردگی تسریع شده جریان نیاز دارد. خرابی های مربوط به خوردگی تسریع شده جریان است که در آن خسارات جانی و مالی است قابل شده متعددی توجهی حوادث داده رخ .

سایر مواد جاذب شامل کربوهیدراتازید ، نیتریلوتری ، استیک ، اتیلن دی آمین تترا استیک اسید و هیدروکینون است.

بازرسی و نگهداری

NACE International (در حال حاضر به عنوان انجمن حفاظت از مواد و عملکرد (AMPP) شناخته می شود) و CIBO (شورای صاحبان بویلرهای صنعتی) چندین توصیه برای افزایش عمر واحد هواگیری دارند. ابتدا بازرسی (و آزمایش) منظم مخزن تحت فشار از نظر ترک خوردگی جوش و تعمیر هر گونه عیوب جوش. دوم، حفظ شیمی آب مناسب برای کاهش خرابی هواگیر. سوم، نوسانات دما و فشار را به حداقل برسانید. چهارم، قطعات داخلی و لوازم جانبی باید از نظر عملکرد مناسب بررسی شوند. [25] [26] [27] NACE یک گروه کاری خوردگی را در سال 1984 ایجاد کرده بود که علل خوردگی را مطالعه کرده و توصیه هایی را ارائه می کرد. [28] NACE هنوز توصیه هایی برای بهبود عملیات تجهیزات ارائه می دهد.

ساخت دستگاه هواگیر

جوشکاری مخازن تحت فشار فولادی در طول فرآیند ساخت، گاهی اوقات نیاز به عملیات حرارتی پس از جوش ، XRAY، نفوذ رنگ، اولتراسونیک و سایر انواع تست های غیر مخرب دارد. دیگ بخار و کد مخزن تحت فشار ASME ، NACE International ، و HEI (موسسه تبادل گرما) توصیه هایی در مورد نوع آزمایش مورد نیاز دارند. [29]

عایق حرارتی گاهی اوقات پس از ساخت و یا پس از نصب در محل پروژه مورد نیاز است.

Deaerator – اصل، انواع، کنترل فرآیند، هدف، طراحی، مزایا و کارایی بویلر

دی ایراتورها معمولاً در هر صنعت شیمیایی یا در نیروگاه هایی که از دیگ بخار برای تولید بخار از آب تغذیه دیگ استفاده می شود استفاده می شود. Deaerator هدف حذف گازهای محلول ناخواسته و اکسیژن محلول از آب تغذیه دیگ را قبل از ورود به دیگ ها حل می کند. بیشتر هواگیرها به گونه ای طراحی شده اند که میزان اکسیژن محلول در آب خروجی حدود ppb 7 درصد وزنی باشد.

هوادهی بر اساس قانون هنری و حلالیت معکوس آب کار می

قانون هنری

قانون می گوید: در ثابت ، مقدار گاز معینی که در یک نوع و حجم معین مایع حل می شود، با فشار جزئی آن گاز در حالت تعادل با آن مایع نسبت مستقیم دارد. فشار جزئی گاز محلول در هواکش را می توان با اضافه کردن بخار کاهش داد، حلالیت آن کاهش یافته و همچنین باعث خروج گاز از آب می شود.

حلالیت معکوس آب

حالت اصلی این است که افزایش دمای آب باعث کاهش محتوای اکسیژن محلول در آب می شود. بنابراین تزریق بخار در Deaerator دمای آب را افزایش می دهد. حلالیت گاز محلول کاهش می یابد و همچنین باعث خروج گازها از آب می شود.

انواع هوادهی

1. انواع سینی De-aerator

هواگیرهای نوع سینی حاوی سینی های سوراخ دار در قسمت بالایی هستند. قسمت پایینی دارای حجم کافی برای ذخیره آب تغذیه دیگ است. آب خوراک از طریق قسمت سینی های سوراخ دار وارد می شود، طراحی قسمت سوراخ شده به گونه ای است که آب تغذیه به اندازه کافی با بخار تماس داشته باشد و در نتیجه زمان اقامت افزایش یابد. آب از طریق لوله اسپارگر به بخش ذخیره افقی می رود تا باقی مانده گازهای محلول را خارج کند و آب ذخیره شده را در دمای اشباع خود نگه دارد.

2. Deaerator نوع اسپری

دی ایراتور نوع اسپری دی ایراتور حاوی نازل اسپری در فضای ورودی آب خوراک می باشد. سپس از قبل گرم شده و هواگیری می شود و به بخش ذخیره سازی ارسال می شود. در قسمت ذخیره سازی نیز بخار اضافی است تا آب در دمای اشباع بماند.

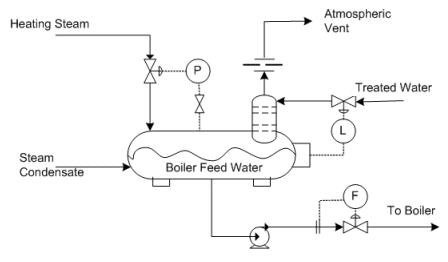

سیستم کنترل فرآیند در Deaerator

کنترل فشار بخار

دی ایراتور از بخار کم فشار کارخانه فرآیند در محدوده فشاری بین 0.5 تا 1.5 بار استفاده می کند. منابع بخار کم فشار ممکن است یکی از موارد زیر باشد: استخراج از توربین های فشار معکوس، بخار فلاش بازیابی شده از دمیدن دیگ بخار یا خروج بخار از هدر بخار فشار بالا از طریق شیر کاهنده فشار. فشار بخار در داخل هواگیر باید حفظ شود تا خروج گازهای محلول از آب تسهیل شود و همچنین NPSH کافی برای پمپ آب تغذیه دیگ تامین شود. هواگیرها معمولاً در ارتفاعات بالا نصب می شوند تا در صورت خرابی در کنترل فشار بخار نیز NPSH کافی فراهم شود. شیر تخلیه فشار نیز برای جلوگیری از فشار هوای هوا به دلیل عملکرد نادرست شیر کنترل فشار تعبیه شده است.

کنترل سطح آب

منابع اصلی آب برای هواگیری آب تصفیه شده از تصفیه خانه و میعانات بخار از توربین های نوع متراکم می باشد. در حین کارکرد پایدار نیروگاه تعادل آب حفظ می شود و در هنگام بروز هرگونه اختلال در منابع مذکور سطح آب نوسان می کند و کنترل آن ضروری است. آلارم های سطح بالا و سطح پایین ارائه شده است. سطح پایین ممکن است منجر به گرسنگی آب تغذیه در پمپ گریز از مرکز و سطح بالا منجر به ورود آب به هدر بخار شود. بنابراین زهکش سرریز برای تخلیه آب در صورت رسیدن به سطح بسیار بالا نصب می شود.

چرا گیاهان باید از هواگیر برای تغذیه آب بویلر استفاده کنند؟

دی ایراتورها مخازن تحت فشار بزرگ به شکل ماشین مخزن هستند که برای تولید آب تغذیه دیگ از پیش گرم شده و تقویت کارایی دیگ طراحی شده اند. هواسازها علاوه بر پیش گرم کردن آب تغذیه، اکسیژن و دی اکسید کربن را حذف می کنند. این قطعات حیاتی تجهیزات در اشکال، اندازهها، درجهبندی فشار بخار و ظرفیتهای مختلف در دسترس هستند. برای کسب اطلاعات بیشتر در مورد اینکه چگونه یک هواگیر برای آب تغذیه دیگ بخار می تواند عملکرد و کارایی را تقویت کند، به خواندن ادامه دهید.

چرا گیاهان باید از هواگیر استفاده کنند؟

بسته به طرح و اندازه گیاه شما، مقدار آب خوراک مورد نیاز می تواند کم یا بسیار زیاد باشد. کاربردهای خاص به میعانات بخار اجازه می دهد تا دوباره به دیگ بازیافت شود و به عنوان جزئی از آب تغذیه استفاده شود. بقیه آب به صورت آرایش یا آب شیرین وارد می شود.

چه آب آرایشی از یک چاه آب یا از آب محلی شما تامین شود، معمولا سرد است، حاوی مقدار زیادی اکسیژن و همچنین گازهای محلول دیگر است. صرف نظر از میزان برگشتی میعانات که تولید می کنید، آب آرایشی باید قبل از اینکه به عنوان آب تغذیه فرآوری شود، به طور مناسب آماده شود.

اهداف یک Deaerator

هوازدایی شیمیایی و مکانیکی هر دو بخش جدایی ناپذیر حفاظت از آب دیگ بخار مدرن هستند. هنگامی که هوازدگی مکانیکی با سایر جنبه های تصفیه خارجی (دم زدایی شیمیایی) همراه می شود، آب تغذیه با بالاترین کیفیت را برای استفاده دیگ فراهم می کند. با توجه به کتاب راهنمای ASHRAE در سال 2015 در مورد تصفیه آب، این فرآیند تهویه به نظر می رسد برای دستیابی به چهار هدف مختلف:

- آب سرد را گرم کنید تا از شوک حرارتی به دیگ جلوگیری کنید.

- برای کاهش نیاز به سایر مواد شیمیایی تصفیه آب، اکسیژن محلول را حذف کنید.

- سایر گازهای محلول را برای جلوگیری از خوردگی اسید کربنیک و حفره های اکسیژن بردارید.

- برای تقویت پتانسیل بخار و راندمان، گازهای غیر قابل تراکم را حذف کنید.

طراحی هواگیر

یک هواگیر مکانیکی به طور خاص برای دستیابی به سه مورد از اهداف ذکر شده در بالا طراحی شده است. تجهیزات معمولاً برای ایجاد فشار اضافی بر روی پمپ هایی که در سطح پایین تر قرار دارند، بالا می روند. این تنظیم اجازه می دهد تا در صورت ورود بخار به پمپ، آب گرمتر بدون قفل شدن پمپ شود. دی اریتور معمولاً ترکیبی از دو مخزن مختلف هستند:

- یک ظرف برای تمیز کردن یا حذف گازهای غیر قابل تراکم و اکسیژن.

- ظرف دوم برای نگهداری آب تغذیه داغ.

این طراحی دو مخزن کارایی و نتایج فوقالعادهای را در مقایسه با تنها داشتن یک مخزن آب تغذیه گرم شده با بخار فراهم میکند. اولین ظرف به طور موثر آب را تمیز می کند و آن را به قطرات ریز تقسیم می کند، بنابراین گازهای محلول و اکسیژن حذف می شوند.

پس از حذف، گازها قبل از ورود به بخش ذخیره سازی، تخلیه می شوند. در نتیجه این فرآیند، آب خوراک با کیفیت بالاتر با غلظت کمتر گازهای غیر قابل تراکم و اکسیژن محلول تولید می شود. این منجر به کیفیت بخار برتر و کاهش هزینه های عملیاتی می شود.

مزایای دی اریتور برای آب تغذیه دیگ بخار

دی اریتور برای آب تغذیه دیگ بخار، لیست بلندبالایی از مزایای تقریباً برای هر سیستم کارخانه بخار ارائه می دهند. برخی از مزایای کلیدی عبارتند از:

- حذف دی اکسید کربن (CO2) و اکسیژن (O2) از آب خوراک برای کاهش خوردگی.

- به عنوان منبع جمع آوری نوسانات برای بازگشت میعانات از فرآیند عمل می کند.

- راندمان از پیش گرم کردن آب خوراک را افزایش می دهد.

- آب سرد آرایش و میعانات داغ را با هم ترکیب می کند.

- مکانی را برای ترکیب و تغذیه مواد شیمیایی و پروتکل آزمایش فراهم می کند.

- آب تصفیه شده را برای تغییر بار در یک انبار ذخیره ذخیره کنید.

- یک مکان مناسب برای داده های آزمایش آب تغذیه و کنترل های ابزار فراهم می کند.

- تامین مداوم و تحت فشار آب را به پمپ های تغذیه دیگ بخار می دهد

- به اطمینان از فشار دقیق داخل دیگ و سطح آب درام کمک می کند.

راندمان بویلر و عملکرد دی اریتور

هواگیر برای آب تغذیه دیگ بخار یک جزء حیاتی برای یک سیستم آب تغذیه قابل اعتماد است. در عین حال، می تواند قلب پایگاه داده جریان انبوه انرژی حرارتی و دیگ بخار باشد که برای شناسایی فرصت های صرفه جویی در انرژی و نقد عملیات کارخانه استفاده می شود.

چه از یک واحد فایرتیوب کوچکتر 300 اسب بخاری یا یک سیستم دیگ بخار لوله آبی با سرعت 80000 pph بزرگتر استفاده کنید، عدم نظارت موثر بر عملکرد سیستم آب تغذیه می تواند منجر به اتلاف انرژی قابل توجهی شود. اگر راندمان دیگ در اوج عملکرد نباشد، انتقاد از سیستم آب تغذیه و اجرای یک هواگیر برای آب تغذیه دیگ بخار می تواند آشکار باشد.

دی اریتور هواگیر

آب مورد استفاده در دیگ های فشار قوی باید بسیار خالص باشد وگرنه خوردگی شدید می تواند به سرعت مصالح ساختمانی را از بین ببرد. آبی که به دیگها تغذیه میشود از آب خام و میعانات برگشتی تشکیل شده است که معمولاً مخلوطی از این دو است. هر دو حاوی اکسیژن و دی اکسید کربن در محلول در مقادیر مختلف هستند. مخزن ذخیره آب آرایشی اغلب با جو در تماس است، به طوری که گازهای محلول می توانند در اینجا وارد آب دیگ شوند. منبع دیگر گازهای محلول نشت به داخل میعانات یا از طریق آب بند پمپ است.

در حالی که اکسیژن و دی اکسید کربن را می توان تنها با افزودن مواد شیمیایی پاک کننده به آب تغذیه حذف کرد، این عمل در همه به جز کوچکترین کارخانه ها بسیار پرهزینه است. به طور کلی، گیاهانی که بیش از 10000 پوند در ساعت بخار تولید می کنند می توانند نصب Deaerator را توجیه کنند.

اگر درصد آرایش سیستم بالاتر از 50% باشد و/یا محتوای CO2 یا قلیائیت آب تغذیه بالا باشد (CO2 + HCO3 بیش از 100 ppm) استفاده از Deaerator باعث صرفه جویی ارزشمند حتی کمتر از 10000 پوند در ساعت می شود. ظرفیت دیگ بخار

اگرچه دی ایراتورها قادر به کاهش اکسیژن و دی اکسید کربن به سطوح بسیار پایین هستند، اما نباید به عنوان جایگزینی برای تصفیه مناسب آب تغذیه داخلی بویلر در نظر گرفته شوند. با این حال، آنها مقدار “مواد شیمیایی پاک کننده” را که باید برای حفظ باقیمانده های مناسب با دیگ بخار تغذیه شوند، بسیار کاهش می دهند.

طبق تعریفی که توسط استانداردهای موسسه تبادل حرارتی ارائه شده است، دی ایراتور یک واحد پکیج است که قادر به حذف تمام اکسیژن محلول بیش از 0.005 سی سی در لیتر (7 قسمت در میلیارد) در تمام بارها تا حداکثر و شامل میزان نامی از آب است. ظرفیت.

Deaerator موارد زیر را انجام خواهد داد:

- حذف اکسیژن و دی اکسید کربن از آب تغذیه دیگ بخار

- دمای آب تغذیه را افزایش دهید

- بهبود انتقال حرارت در دیگ بخار

- از اگزوز کم فشار و بخار فلاش استفاده کنید

- نقاط جمع آوری رایج برای برگشت میعانات با دمای بالا و پایین

- صرفه جویی در عملیات کلی با کاهش شدید هزینه های تصفیه شیمیایی.

فناوری Termochimica برای Deaerators ساخته شده توسط مهندس. آنتونیو ونچرلی که باتجربه ترین طراح Deaerators در اروپا است، بر اساس عمل “اسپری و سینی” با دقت ویژه برای انتقال حرارت بین بخار و آب در جریان مخالف ساخته شده است.

این طراحی شامل سه بخش برای هوازدایی کارآمد است:

- اول توسط دریچه های اسپری مخصوص، از نوع فنری خود تنظیم شونده، که باعث تجزیه آب ورودی به لایه های نازک یا قطرات می شود. با این عمل فاصله ای که یک حباب گاز برای رها شدن باید طی کند، بسیار کاهش می یابد و درصد زیادی از گازها در این قسمت حذف می شوند.

- دوم توسط سینیهای مخصوص سوراخدار که از طریق آن آب در جریان مخالف با بخار گاززدایی میبارد. بخار بدون گاز تازه از پایین برج هواگیری وارد می شود و به سمت بالا جریان می یابد و آثار باقی مانده اکسیژن و دی اکسید کربن را پاک می کند.

- 3 توسط بخش reboiler به منظور حفظ توزیع یکنواخت جریان بخار گاز زدایی در زیر سینی ها.

این قطعات داخلی مستقیماً در کارگاه، قبل از تحویل، نصب میشوند تا کلیه فعالیتهای راهاندازی در میدان توسط مشتری را سادهتر کنند.

گازهای O2 و CO2 مخلوط شده با دبی بخار کمی از طریق یک خط دریچه تکمیل شده با روزنه های کالیبره شده و نوع تماس مستقیم کندانسور هواکش به اتمسفر خارجی تخلیه می شوند.

ترموشیمیکا با بیش از 100 دستگاه در حال کار در دنیا، با توجه به محدودترین مشخصات و ضمانتهای مربوط به میزان اکسیژن و حذف گازهای دیگر از آب تغذیه دیگ بخار، پیشرو این محصول خاص به نام Deaerator برای تصفیه آب در صنعت انرژی است.

جزئیات بیشتر در مورد این فناوری در وب سایت

Termochimica یک شرکت باریک است، با تکنولوژی پایه قوی و انعطاف پذیری زیادی برای درک تمام خواسته های مشتریان، که با بهبود مستمر طراحی ما در سیستم های گاز زدایی تکمیل شده با لوازم جانبی و ابزار کار می کند.

رقبای ما محدود به شرکت های سنگین هستند که طیف گسترده ای از محصولات را ارائه می دهند، در حالی که Termochimica “متخصص Deaerator” است با آگاهی از اینکه ما بهترین محصول را در زمان کوتاه و با قیمت های رقابتی تر ارائه می دهیم.

نتایج مثبت ماموریت ما توسط لیست مرجع طولانی Deaerators ارائه شده از سال 1969 به شرکت های اصلی EPC شناخته شده جهان (مانند ABB LG، Agip Gas، Alstom Power، Aramco Overseas Company BV، Enelpower، Foster Wheeler، JGC، Nuovo Pignone، Snamprogetti، Technip، Tecnimont و دیگران).

اصل کار هواگیر، انواع و کنترل فرآیند

اصل کار هواگیر، انواع و کنترل فرآیند

اصل کار هواگیر، انواع و کنترل فرآیند

دی ایراتورها معمولاً در هر صنعت شیمیایی یا در نیروگاه هایی که از دیگ بخار برای تولید بخار از آب تغذیه دیگ استفاده می شود استفاده می شود. Deaerator هدف حذف گازهای محلول ناخواسته و اکسیژن محلول از آب تغذیه دیگ بخار را قبل از ورود به دیگ ها حل می کند. بسیاری از هواگیرها به گونه ای طراحی شده اند که میزان اکسیژن محلول در آب خروجی حدود 7ppb توسط WTC باشد.

اصل عزیزان

Dearator معمولاً بر اساس اصول بعدی کار می کند.

قانون هنری

با توجه به کم بودن هانری در مایع، حلالیت گاز با فشار جزئی نسبت مستقیم دارد. بنابراین اگر مایل به کاهش فشار جزئی گاز محلول با اضافه کردن بخار در Deaerator باشیم، حلالیت آن کاهش می یابد و همچنین گاز از آب دور می شود.

حلالیت معکوس آب

هنگامی که دمای آب در حال رشد است، میزان اکسیژن محلول در آب کاهش می یابد. بنابراین دمای آب با وارد کردن بخار در Deaerator رشد می کند، حلالیت گاز محلول کاهش می یابد و همچنین گازها از آب خارج می شوند.

انواع هواگیر

1. Deaerator انواع سینی

سینی نوع دی اریتور حاوی سینی های سوراخ دار در بالای بخش دی اریتور . حجم قسمت پایینی برای استفاده به عنوان ذخیره سازی زیاد است آب تغذیه دیگ بخار آب تغذیه هواساز در هر منطقه و زمان اقامت وارد سینی های سوراخ شده می شود در حال رشد برای تماس با بخار. سپس هر جا که بخار از اسپارگر عبور می کند، آب به قسمت ذخیره افقی می رود لوله برای خارج کردن باقی مانده اثری از گازهای محلول باقی می ماند و ذخیره می شود آب در دمای اشباع آن

2. Deaerator نوع اسپری

افشانه هواگیر از نوع دی اریتور حاوی نازل اسپری در فضای ورودی آب خوراک است. سپس از قبل گرم می شود و هواگیری شده و به قسمت ذخیره سازی ارسال می شود. در بخش ذخیره سازی نیز بخار اضافی برای ماندن است آب در دمای اشباع آن

سیستم کنترل فرآیند در Deaerator

دی اریتور در بخار بسیار کم فشار حدود 0.5 تا 1.5 کیلوگرم بر سانتی متر مربع کار می کند و می تواند در کارخانه فرآیند تولید کند. منابع بخار کم نیز می تواند هر یک از موارد زیر باشد: استخراج از توربین های فشار معکوس، بخار فلاش بازیابی شده از دمیدن دیگ بخار یا تخلیه بخار از هدر بخار فشار بالا از طریق شیر کاهنده فشار. فشار بخار در هواگیر باید حفظ شود تا گازهای محلول در آب را تسهیل کند و همچنین NPSH کافی برای پمپ تغذیه دیگ تولید کند. هواگیرها معمولاً در ارتفاعات بالا قرار می گیرند تا در صورت خرابی در کنترل فشار بخار به طور همزمان NPSH کافی تولید کنند. سوپاپ اطمینان فشار علاوه بر این برای جلوگیری از فشار دادن هواگیر به دلیل عملکرد نادرست شیر کنترل فشار تعبیه شده است.

کنترل سطح آب

اصلی منابع آب خام به دی اریتور هستند آب تصفیه شده از تصفیه خانه آب و میعانات بخار حاصل از میعان توربین های نوع در طول عملیات پایدار کارخانه تعادل آب حفظ شده و از طریق هر گونه ناراحتی در منابع بالاتر از منابع گفته شده در نوسان است و کنترل مهم است. آلارم های سطح بالا و سطح پایین هستند ارائه شده است. سطح پایین ممکن است منجر به گرسنگی آب تغذیه در پمپ و سطح بالا منجر به ورود آب به بخار شود سرتیتر. بنابراین زهکش سرریز برای تخلیه آب در صورت بسیار زیاد وارد می شود به سطح بالایی رسیده است.

سایر مزایای Deaerator

Dearator به عنوان یک ذخیره سازی اضافی عمل می کند که مقدار ذخیره آب تغذیه دیگ بخار را در سرتاسر خرابی آب بالادست برای دوره های لحظه ای معمولاً برای حدود بیست دقیقه فراهم می کند.

در برخی از گیاهان، Deaerator به علاوه برای دوز کردن مواد شیمیایی مهارکننده اکسیژن مانند هیدرازین یا هیدروکینون استفاده می شود.

دی ایراتورها دستگاه های مکانیکی هستند که گازهای محلول را از آب تغذیه دیگ بخار از طریق فرآیند گرمایش، هم زدن و آزادسازی حذف می کنند. هوازدایی سیستم های بخار صنعتی را با کاهش غلظت اکسیژن محلول، دی اکسید کربن و سایر گازهای غیر قابل تراکم تا حدی که خوردگی به حداقل می رسد، از اثرات گازهای خورنده محافظت می کند.

چرا از Deaerator استفاده کنیم؟

عمر طولانی تر تجهیزات

هوازدایی باعث کاهش خوردگی اکسیژن و دی اکسید کربن در دیگ بخار و لوله های مربوطه می شود.

استفاده از آب تغذیه پیش گرم شده احتمال شوک حرارتی ناشی از انبساط و انقباض سطوح گرمایشی را کاهش می دهد.

هزینه های عملیاتی کمتر

هوادهی مکانیکی یک روش ثابت برای از بین بردن اکسیژن بدون استفاده از جایگزین شیمیایی گران قیمت ارائه می کند.

هوازدایی مداوم باعث کاهش کل CO2 در سیستم بخار می شود و در نهایت هزینه های نگهداری را کاهش می دهد.

از ریختن پول در فاضلاب خودداری کنید، مراقب باشید که هواکش های ما هزینه خود را پرداخت می کنند!

انواع هواکش های فروشنده

سبک: نوع اسپری تحت فشار. تانک تک و اسپلیت

اندازه: تک (100-1500 اسب بخار) و اسپلیت تانک (100 تا 3000 اسب بخار)

میزان اکسیژن: 0.005 سی سی در لیتر; 227 درجه فارنهایت

گواهینامه ها: ASME UL

گارانتی: 1.5 یا 15 ساله (شل) / 1.5 ساله (قطعات)

دانلودها

P5-100 DWG | P5-150 DWG | P5-200 DWG | P5-250 DWG | P5-300 DWG | P5-400 DWG | P5-500 DWG | P5-600 DWG |

P5-100 PDF | P5-150 PDF | P5-200 PDF | P5-250 PDF | P5-300 PDF | P5-400 PDF | P5-250 DWG | P5-600 PDF |

P5-900 PDF | P5-800 DWG | P5-900 DWG | P5-1000 DWG | P5-1200 DWG | P5-1500 DWG | ||

P5-700 PDF | P5-800 PDF | P5-900 PDF | P5-1000 PDF | P5-1200 PDF | P5-1500 PDF | ||

ادبیات | 18 ماه گارانتی | 15 سال گارانتی |

جوی

سری Atmospheric Sellers برای کاربردهای بیش از 3000 اسب بخار یا جایی که درصد بالایی از آب آرایشی موجود است ایده آل است.

سبک: نوع اسپری جوی; تانک تک و اسپلیت

اندازه: تک (100-1800 اسب بخار) و اسپلیت تانک (100 تا 4500 اسب بخار)

میزان اکسیژن: 0.005 سی سی در لیتر; 220 درجه فارنهایت

گارانتی: 15 یا 1.5 سال (شل) / 1.5 سال (قطعات)

دانلودها

5-100 DWG | 5-150 DWG | 5-200 DWG | 5-250 DWG | 5-300 DWG | 5-350 DWG | 5-400 DWG | 5-500 DWG |

5-100 پی دی اف | 5-150 PDF | 5-200 پی دی اف | 5-250 PDF | 5-300 پی دی اف | 5-350 PDF | 5-400 پی دی اف | 5-500 پی دی اف |

ادبیات | 18 ماه گارانتی | 15 سال گارانتی |

سیستم تغذیه بویلر چیست؟

سیستم تغذیه بویلر مجموعه ای است که میعان را جمع آوری کرده و آب تغذیه را به داخل دیگ پمپ می کند. سیستم های تغذیه دیگ بخار به افزایش طول عمر دیگ ها و حفظ حداکثر راندمان کمک می کند. علاوه بر این، آنها گزینه های مقرون به صرفه تری را در اختیار هواگیرها قرار می دهند.

سیستم های تغذیه بویلر

سبک: نوع اسپری جوی; تنها

اندازه: تک (100-1800 اسب بخار)

گارانتی: 15 یا 1.5 سال (شل) / 1.5 سال (قطعات)

سری 4000 و 5000

واحدهای تغذیه دیگ بخار استانداردهای عملکرد جدیدی را تعیین می کنند. قابل اعتماد و کارآمد، هر واحد دارای گیرنده های فولادی 3/16 اینچی گیج سنگین برای عمر کاری طولانی است. علاوه بر این، موتورهای 3450 RPM حداکثر بازده را تضمین می کنند و در عین حال حداقل اسب بخار موتور را حفظ می کنند. این واحدهای ساخت ایالات متحده که در طیف وسیعی از اندازهها موجود هستند، فقط لوازم جانبی و گزینههای مناسبی برای رفع نیازهای منحصر به فرد شما دارند.

ویژگی های استاندارد سری 4000 و 5000:

گیرنده های فولادی گیج سنگین یا گیرنده های فولادی ضد زنگ اختیاری

ساخت دوبلکس با شیرهای ایزوله

شیر آب آرایشی برقی با بای پس

شیشه گیج

دماسنج

قطع آب کم

کنترل پنل NEMA 12

پمپ های گریز از مرکز نصب شده برنزی

موتورهای کم مصرف 3450 RPM

تهویه اتوماتیک

مهر و موم پمپ سرامیکی (250 درجه فارنهایت)

هواگیر

وسیله Deaerator ای برای حذف هوا است و برای حذف گازهای محلول (یک جایگزین استفاده از مواد شیمیایی تصفیه آب) از آب تغذیه دیگ بخار برای غیر خورندگی آن استفاده می شود. یک دی اریتور معمولاً شامل یک بخش هواگیری گنبدی عمودی است که در بالای یک ظرف استوانه ای افقی نصب شده است که به عنوان مخزن آب تغذیه دیگ بخار هوادهی شده عمل می کند.

ضرورت هوازدایی

دیگ مولد بخار مستلزم آن است که بخار در گردش، میعانات و آب تغذیه باید فاقد گازهای محلول، به ویژه گازهای خورنده، و جامدات محلول یا معلق باشد. گازها باعث خوردگی فلز می شوند. مواد جامد بر روی سطوح گرمایشی رسوب میکنند که منجر به گرمایش موضعی و پارگی لوله در اثر گرمای بیش از حد میشود. تحت برخی شرایط ممکن است منجر به ترک خوردگی تنشی شود.

نمودار دی اریتور

نمودار مجاور یک دی اریتور معمولی سینی معمولی را نشان می دهد. جزئیات ساخت و ساز واقعی از سازنده ای به سازنده دیگر بسته به نیازهای طراحی خاص آنها متفاوت است.

بخش ذخیره سازی

این به طور کلی یک ظروف استوانهای استوانهای استوانهای استوانهای استوانهای با انتهای بشقابهایی با گنبدی در بالا و با اتصالات داخلی و خارجی است. اندازه همان بستگی به ظرفیت واحد آن دارد. بخش مخزن استوانه ای به عنوان ذخیره آب خوراک دیگ عمل می کند که به مکش پمپ های تغذیه دیگ بخار از لوله متصل به کف مخزن، معمولاً در قسمت میانی، می رسد.

در هنگام شروع سرد دستگاه، ممکن است آب موجود در مخزن تغذیه سرد باشد. در آن زمان، آب باید گرم شود تا آن را به دمای معمولی برساند تا گازهای محلول خارج شود. برای این کار، یک لوله اسپارگر در داخل مخزن در سطح پایین در نظر گرفته شده است. بخار کم فشار وارد شده به لوله اسپارگر مقدار کمی گرمای مورد نیاز برای افزایش دمای آب تغذیه را فراهم می کند.

مخزن ذخیره نیز دارای اتصالاتی برای تزریق مواد شیمیایی، عینک دید سطحی، زهکش و غیره می باشد.

از آنجایی که مخزن تغذیه همیشه داغ است،

عایق (که به عنوان عقب مانده نیز شناخته می شود) برای به حداقل رساندن اتلاف حرارت ارائه می شود.

بخش هوازدگی گنبدی

در قسمت بالا و در قسمت میانی مخزن تغذیه یک ظرف گنبدی معکوس با اندازه کافی به عنوان دیکته متصل شده است که به آن هواگیر می گویند. این بخش چیزی شبیه یک سینی سوراخ دار دارد تا جریان پایین آب میعانات را از بالا به گلبول های ریز تجزیه کند تا گازهای محلول را جدا کند. بخار حرارتی که در سطح پایینی گنبد تغذیه میشود، به سمت بالا عبور میکند تا اختلاط خوبی ایجاد کند. یک لوله هواکش کوچک در بالاترین نقطه این گنبد برای خروج گازهای محلول در نظر گرفته شده است. برخی از طرح ها ممکن است یک کندانسور هواکش برای به دام انداختن و بازیابی ذرات آب خارج شده از این دریچه داشته باشند. نرخ هواگیری معمولی در محدوده 0.1٪ تا 0.25٪ از کل ظرفیت هواگیری است.

بنابراین گنبد هواگیر دارای اتصالاتی برای ورودی آب میعانات (در یک طرف گنبد در نزدیکی انتهای بالایی) از بخاری تغذیه LP قبلی و همچنین اتصالی برای بخار هواگیری از پایین گنبد (که اتفاقا آب تغذیه را نیز گرم می کند) دارد. . این بخار معمولاً از نقطه استخراج توربین برای بهبود راندمان سیکل است. بنابراین هواگیر به عنوان یکی از گرمکن های آب تغذیه در چرخه توربین نیز نامیده می شود. در اینجا می توان از Flash Steam نیز استفاده کرد. از آنجایی که دی اریتور همیشه داغ است، عایق کافی برای به حداقل رساندن اتلاف حرارت ارائه می شود.

چیدمان نصب

مخزن تغذیه به صورت افقی در ارتفاع کافی بالای پمپ تغذیه دیگ نصب می شود تا هد مثبت لازم ( ) را برای پمپ تغذیه دیگ در تمام شرایط عملکرد سیستم فراهم کند.

کنترل و نظارت

به طور معمول، تمام تجهیزات کنترل و نظارت برای راه اندازی، عملکرد عادی و آلارم برای عملیات خارج از پارامتر در کنسول اپراتورها ارائه می شود.

سطح و فشار هواگیر باید با تنظیم شیرهای کنترل – سطح با تنظیم جریان میعانات و فشار با تنظیم جریان بخار کنترل شود.

اگر به درستی کار کند، اکثر فروشندگان دی اریتور تضمین می کنند که اکسیژن آب هوادهی شده از وزنی 7ppb (0.005 سانتی متر مکعب بر لیتر) تجاوز نخواهد کرد.