انواع منوپمپ

منوپمپ ها بر اساس عملکرد و کاربری به دسته های زیر تقسیم میشود:

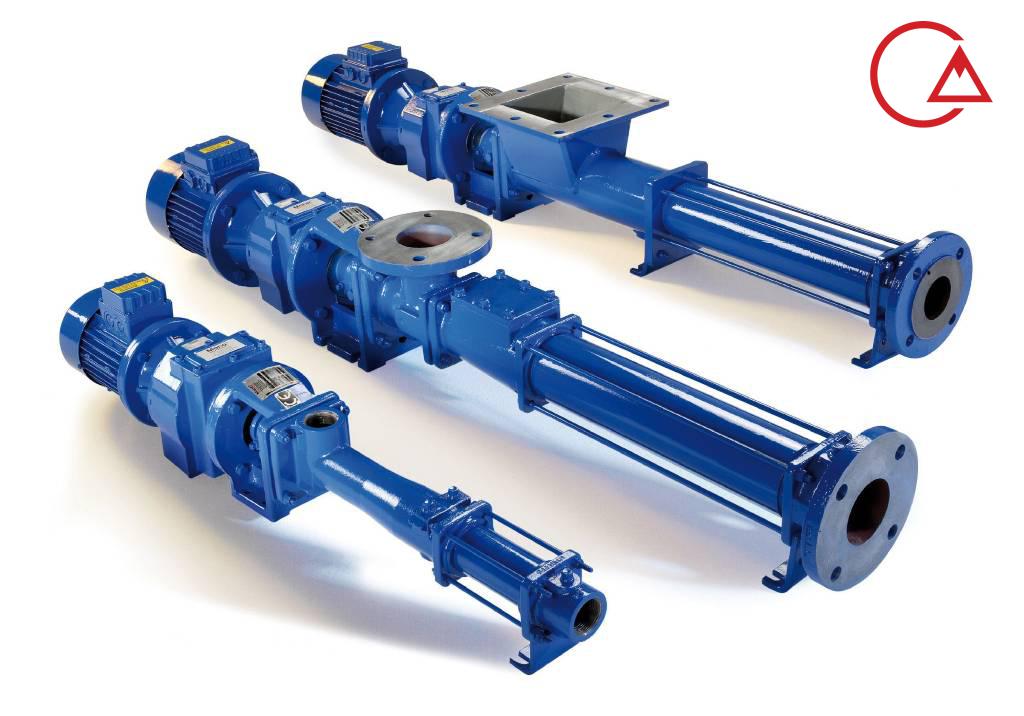

- منوپمپ لوله ای (Pipe Mono Pump)

- منوپمپ قیفی (Hopper Mono Pump)

- منوپمپ فوم بتن (Concrete Mono Pump)

- منوپمپ عمودی (Vertical Mono Pump)

- منوپمپ اندازه گیر (Dosing Pump)

در زیر شرح کاملی از هر نوع منوپمپ آورده ایم:

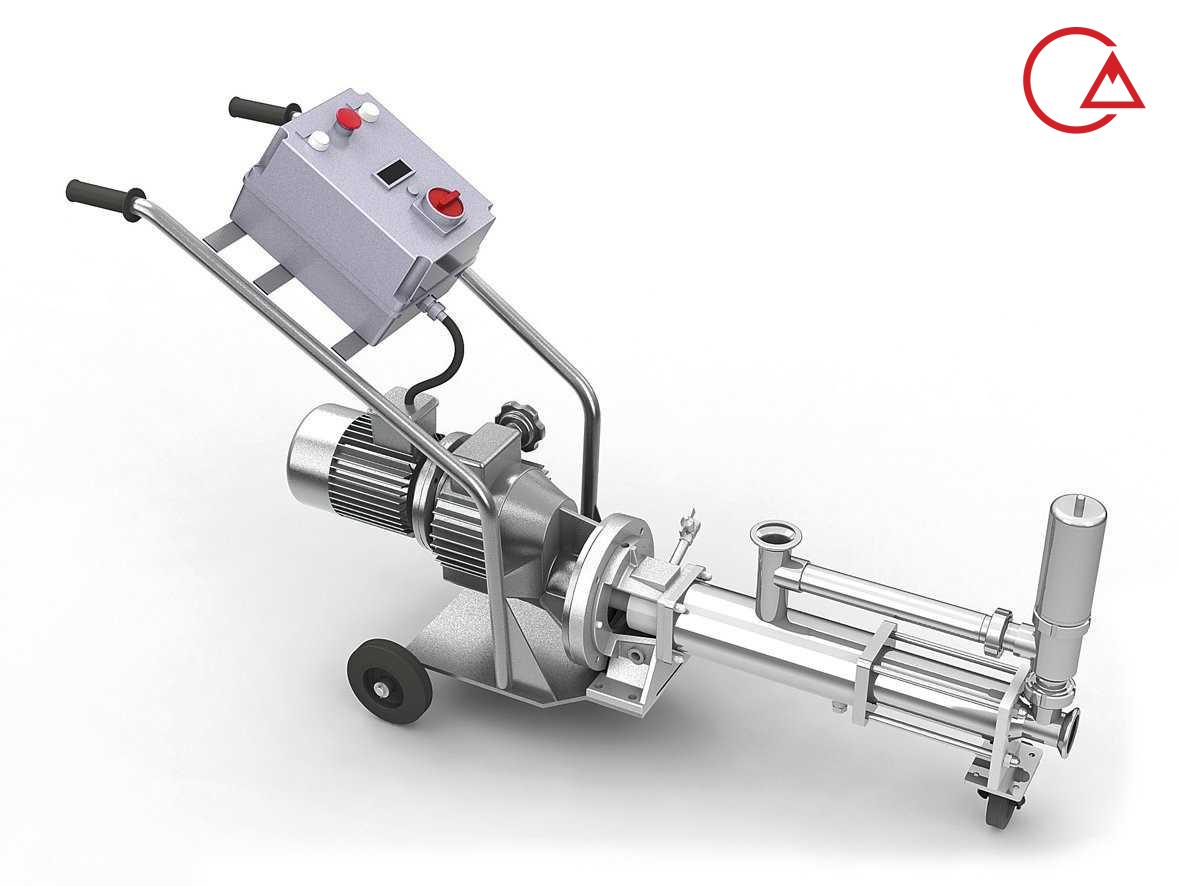

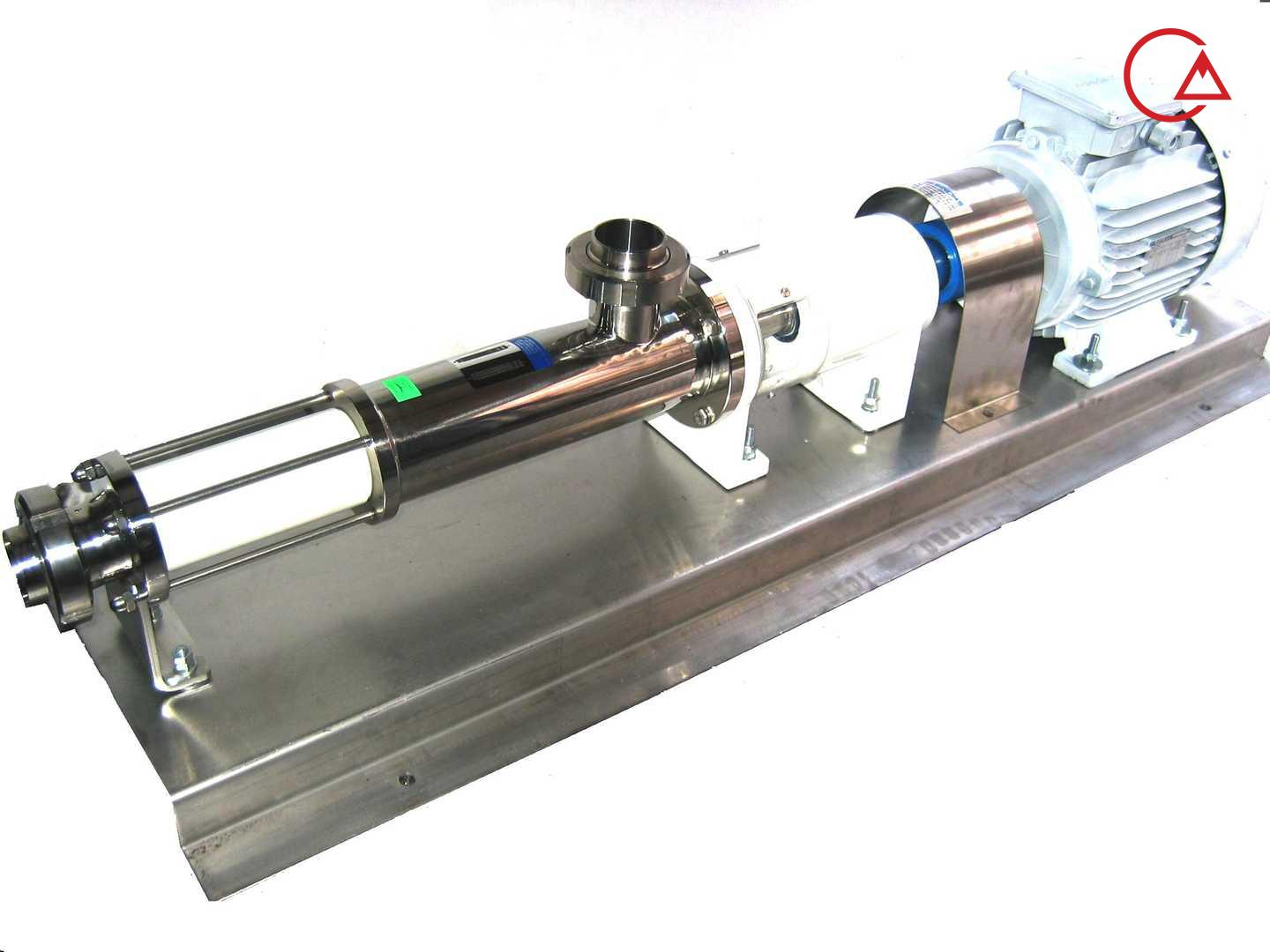

منوپمپ لوله ای (Pipe Mono Pump)

منوپمپ لوله ای از رایج ترین مدل منوپمپ بوده که ورودی آن لوله ای شکل می باشد. از این پمپ برای انتقال سیالات ویسکوز نظیر عسل، رب و سیالات حاوی ذرات جامد بوده استفاده می شود. انتقال سیال به این منوپمپ به وسیله لوله بوده که با فلنچ به پمپ متصل می شود. همچنین به دلیل غلظت بالای سیال و مکش کم پمپ، سیال قابل انتقال باید بالاتر از دهانه ورودی پمپ باشد تا به راحتی به عمل پمپاژ صورت گیرد. این سری در مواردی که سیال به راحتی خاصیت خود پرشوندگی داشته باشد استفاده می شود به گونه ای که سیال تمامی فضای بین روتور و استاتور را پر کرده تا بیشتر فشار ممکن را داشته باشیم. این سری از منوپمپ ها بسته به نوع سیال انتقالی از نوع هلیکس دار و ساده می باشند.

| منوپمپ لوله ای | حداقل | حداکثر |

| دبی | 2 متر مکعب در ساعت | 200 متر مکعب در ساعت |

| فشار | 2 بار | 60 بار |

| توان | 1.5 کیلووات | 30 کیلووات |

| سرعت موتور | 700 دور در دقیقه | 1400 دور در دقیقه |

| ورودی | 2 اینچ | 8 اینچ |

| خروجی | 6 اینچ | |

| سرعت پمپ | 40 دور در دقیقه | 700 دور در دقیقه |

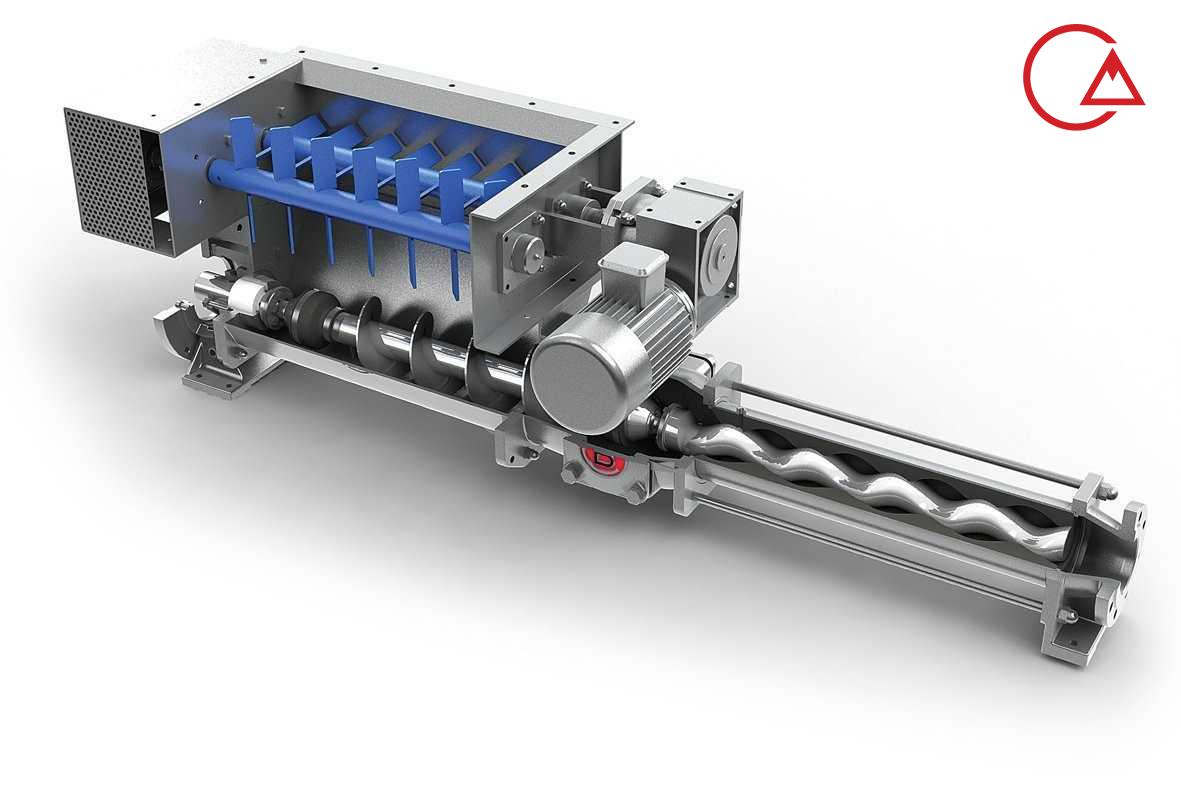

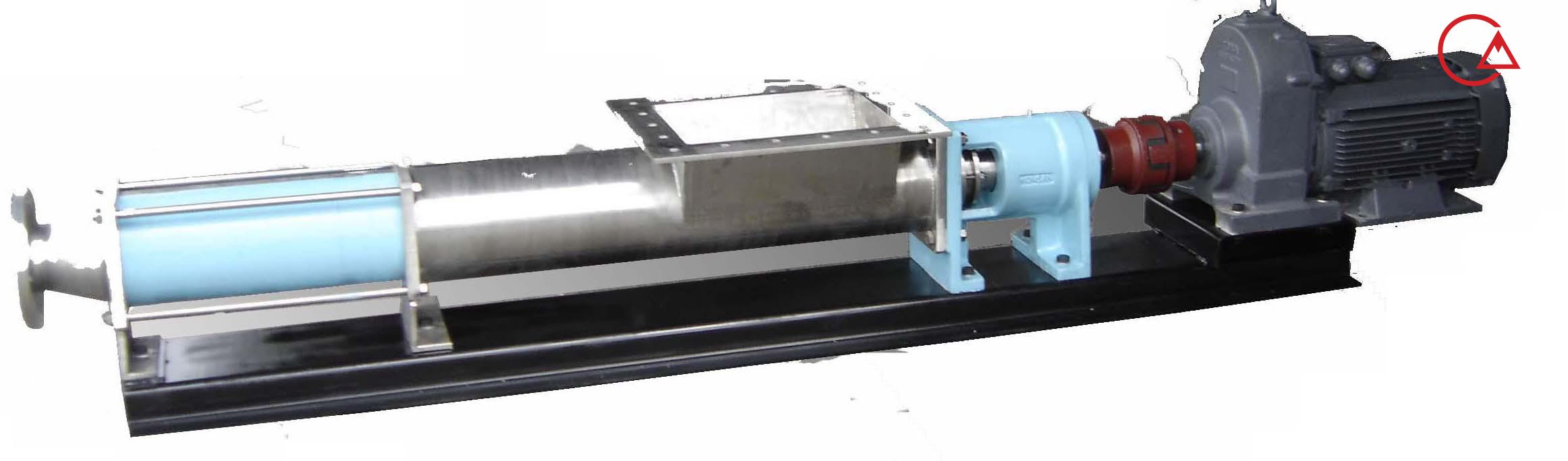

منوپمپ قیفی (Hopper Mono Pump)

منوپمپ قیفی کاملا شبیه منوپمپ لوله ای بوده با این تفاوت که در قسمت ورودی یک قیف قرار گرفته که سایز این قیف بسته به ظرفیت پمپ متغیر است. این مدل در قسمت ورودی دارای یک هلیکس بوده که روی شفت نصب شده است. از این پمپ برای انتقال مواد دارای ذرات جامد و مواد خمیری شکل که چگالی و ویسکوزیته بالایی دارد و به نمی تواند داخل لوله عبور کند استفاده می شود.

نمونه های مورد استفاده از این نوع منوپمپ در صنایع غذایی برای پمپاژ مواد غذایی نظیر گوجه فرنگی، سیب، خمیرهای مختلف، گلوتن و غیره می باشد.

اجزای تشکیل دهنده منوپمپ قیفی

- روتور

- استاتور

- سیستم انتقال شامل شافت با طراحی اسکرو، کوپلینگ و محفظه قیفی شکل

- نشت بند (Seal)

- محفظه دهش و خروجی پمپ

- موتور و گیربکس

| منوپمپ قیفی | حداقل | حداکثر |

| دبی | 2 متر مکعب در ساعت | 200 متر مکعب در ساعت |

| فشار | 2 بار | 60 بار |

| توان | 1.5 کیلووات | 30 کیلووات |

| سرعت موتور | 700 دور در دقیقه | 1400 دور در دقیقه |

| سایز ورودی | 2 اینچ | 8 اینچ |

| سایز خروجی | 6 اینچ | |

| سرعت پمپ | 40 دور در دقیقه | 400 دور در دقیقه |

از آنجایی که این مدل منوپمپ برای انتقال مواد جامد هم استفاده می شود در برخی موارد، شافت با طراحی اسکرو قابلیت انتقال کامل مواد جامد به محفظه مکش پمپ را ندارد لذا از یک هلیکس در قسمت ورودی قیفی شکل و بالاتر از شافت استفاده می شود که با موتور مجزا کار میکند و به انتقال کامل مواد و جلوگیری از بیرون ریختن آن کمک می کند. جهت حرکت این هلیکس برخلاف جهت چرخش شافت بوده و قابلیت انتقال مواد نظیر سیب، گوجه فرنگی و غیره دارد.

| منوپمپ قیفی پل شکن | حداقل | حداکثر |

| دبی | 1 متر مکعب در ساعت | 100 متر مکعب در ساعت |

| فشار | 2 بار | 60 بار |

| توان | 18.5 کیلووات | 30 کیلووات |

| سرعت موتور | 950 دور در دقیقه | 1400 دور در دقیقه |

| سایز ورودی | 2 اینچ | 50*50 |

| سایز خروجی | 5 اینچ | 6 اینچ |

| سرعت پمپ | 100 دور در دقیقه | 300 دور در دقیقه |

منوپمپ فوم بتن (Concrete Mono Pump)

فوم بتن، بتنی سبک بوده که در ساختارش دارای حباب های هوا است به همین دلیل به آن بتن اسفنجی نیز می گویند. این بتن از سیمان، ماسه بادی، آب و فوم تشکیل شده است. فوم بتن تمام ویژگی های بتن معمولی را داشته و علاوه بر آن وزن مخصوص کم، مقاومت در برابر فشار بالا، عایق حرارتی و صوتی، هزینه مالی کمتر از ویژگی های این بتن است. استفاده از این بتن به دلیل سبکی باعث کاهش وزن سازه و بار مرده ساختمان می شود. شرکت بهبول در زمینه منوپمپ های فوم بتن نیز پیشتاژ بوده و به تولید این مدل از منوپمپ ها نیز پرداخته است.

از منوپمپ فوم بتن برای انتقال بتن میکس شده استفاده می شود. این پمپ نیز شبیه مدل لوله ای بوده با این تفاوت که یک درچه بازدید و تخلیه در پهلوی پمپ قرار دارد و استهلاک پایینی دارد.

در پمپ فوم بتن با چرخش روتور درون محفظه استاتور، بتن میکس شده پمپاژ می شود. با تغییر در قطر روتور و استاتور و تغییر دور موتور منوپمپ بتن باعث کاهش و افزایش قدرت پمپاژ منوپمپ می شود. با این روش علاوه بر کم شدن استهلاک دستگاه می توان فوم بتن را به صورت دقیق و تمیز اجرا کرد.

| دبی | 20 متر مکعب در ساعت |

| فشار | 15 بار |

| سایز ورودی | 6 اینچ |

| سایز خروجی | 2 اینچ |

| حداقل سرعت پمپ | 100 دور در دقیقه |

| حداکثر سرعت پمپ | 400 دور در دقیقه |

منوپمپ عمودی (Vertical Mono Pump)

منوپمپ به گونه ای طراحی گردیده اند تا با ورود قسمت اصلی پمپ به داخل مخزن امکان تخلیه و پمپاژ مواد را داشته باشد. از ویژگی های منوپمپ عمودی می توان به انتقال مواد حاوی ذرات جامد نصب و راه اندازی آسان، مکانیزم ساده برای تعویض قطعات، نگهداری و تعمیر آسان، NPSH پایین، ظرفیت و هد بالا اشاره کرد.

منوپمپ اندازه گیر (Dosing Pump)

دوزینگ پمپ یا پمپ مترینگ برای پمپاژ مقدار دقیقی از سیال استفاده می شود. این پمپ برای اندازه گیری مواد با ویسکوزیته کم تا زیاد و موادی که حاوی ذرات جامد می باشد به گونه ای طراحی شده که با تغییر فشار سیستم دبی خروجی یکنواختی را داشته باشیم.

تجهیزات جانبی دوزینگ پمپ

- شیر اطمینان (Safety Relief Valves): برای جلوگیری از بالا رفتن فشار خروجی پمپ و محافظت از لوله ها از شیر اطمینان استفاده می شود.

- دمپر پالس جریان (Pulsation Dampers): خروجی پالسی دوزینگ پمپ را به حالت ثابت تبدیل می کند.

- شیر Back Pressure: این شیر از انتقال سیال به دلیل فشار کم خط رانش پمپ، زمانی که اختلاف فشار در خط مکش و رانش کمتر از 1.5 بار باشد جلوگیری می کند.

- صافی (Strainer): شیرهای یک طرفه دوزینگ پمپ، باید توسط نصب صافی از ورود آلودگی و خرده ریزها محافظت شوند.

مزایای منوپمپ

- پوشش طیف وسیعی از فشار ها و ظرفیت های پمپاژ

- قابلیت دائم کار بودن یا کارکرد مداوم

- قابلیت کنترل دقیق دبی خروجی و کنترل دور

- قابلیت پمپاژ مواد با غلظت بسیار بالا یا ویسکوزیته بالا تحت عنوان غلیظ کش

- انتقال مواد دارای ذرات جامد و خمیری و ویسکوز

- انتقال مواد چند فازی

- کمترین میزان سر و صدا

- NPSH بسیار پایین

- جریان یکنواخت و پیوسته سیال (بدون پالس)

- تعمیر و نگهداری آسان

- مونتاژ و دمونتاژ بسیار آسان

تعیین ظرفیت منوپمپ

- قطر روتور

- عمق لنگ روتور

- طول گام روتور

- دور گام روتور

از موارد فوق سه عامل اولیه به صورت ثابت بوده و بر مبنای استانداردهای سازنده انتخاب شده و پمپ آماده می شود و فقط عامل چهارم (دور گام روتور) در محدوده اعلام شده از طرف سازنده قابل تغییر می باشد.

عوامل تعیین کننده در نحوه انتخاب منوپمپ

- دبی (ظرفیت): بر حسب Lit⁄Min یا Lit⁄h یا m3⁄h که حداکثر میزان ماده لازم برای پمپاژ را مشخص می کند.

- هد (فشار): بر حسب m یا bar که میزان فشار لازم برای طی مسافت ماده پمپ شده را مشخص می کند.

- ویسکوزیته (لزجت): بر حسب cps سانتی پواز یا cst سانتی استوک که به خاصیت فیزیکی ماده پمپ شده بستگی دارد و بسته به میزان آن قدرت منوپمپ و دور آن تعیین می شود.

- خواص فیزیکی دیگر قبیل سایش و خورندگی تا در صورت لزوم پمپ، روتور و استاتور مناسب استفاده شود. مثلا برای مواد دارای ذرات زبر و خشن استاتور را با یک لایه لاینر مقاوم می کنند.

- خواص شیمیایی: میزان PH ماده و عملکرد شیمیایی آن مانند خوردگی از فاکتور های مهم در انتخاب پمپ بوده و بایستی مشخص شود.

- دمای کاری: در مواردی که دمای مواد پمپاژ شده باید ثابت نگه داشته شود و یا دما بسیار بالا می باشد، پمپ به صورت سفارشی ساخته می شود.

- دور: در بعضی موارد به دلیل شرایط خاص ماده، امکان دور بالا برای پمپاژ وجود ندارد که بایستی در انتخاب پمپ، محدودیت دور مشخص گردد تا از واحد محرک مناسب استفاده شود.

- محدودیت فضا برای نصب و نحوه قرار گیری پمپ

اجزای منوپمپ

- الکتروموتور

جهت ایجاد نیروی پیشرانه در سیال با توجه به دانسیته (Density یا چگالی) و ویسکوزیته سیال جهت ایجاد دبی و فشار مورد نیاز که هر چه دور موتور بالاتر باشد دبی خروجی پمپ نیز افزایش می یابد.

- گیربکس

جهت تغییر دور موتور به میزان مورد نیاز و درخواستی و کنترل دور ظرفیت پمپ به وسیله گیربکس دور فرکانسی (Invertor)، گیربکس دور متغیر (Variator) و در مواردی از تسمه و پولی استفاده می شود.

- روتور منوپمپ

بخش گردنده و مارپیچی با گام های درشت که دنده های عمیق و مرکز باریک دارد. گام روتور نصف گام استاتور است. فضاهای خالی روتور در هر چرخش با سیال پر شده و در نتیجه این حرکت روتور باعث انتقال سیال می شود. جنس روتور بسته به نوع سیال قابل انتقال متفاوت بوده و در مواردی که سیال حاوی سیلیس و خاصیت سایش بوده روتور را با پوشش پلیمری محافظت می کنند و معمولا از چدن، فولاد ضد سایش و ضدزنگ است. هرچه سطح روتور صاف و صیقلی تر باشد، عمر قطعه افزایش پیدا کرده و همچنین باعث کارکرد نرم تر پمپ می شود. می توان برای جلوگیری از پوسیدگی و ازجا بلند شدن پوشش روتور، به جای پوشش های استاندارد کروم، از روش الکترولیت داکتیل استفاده کرد.

فشار پمپ به تعداد گام (قله) روتور بستگی دارد. معمولا هر 2 گام شامل یک مرحله (Stage) می باشد که در حدود 8 بار فشار ایجاد می کند. روتور معمولا به صورت یک راهه و دوراهه طراحی و ساخته میشود. هر چه قطر روتور، طول گام و عمق گام بیشتر باشد دبی خروجی پمپ بیشتر و فشار کارکرد کمتری دارد.

- استاتور منوپمپ

به قسمت داخلی بدنه گفته می شود که به صورت مارپیچ دوراهه روتور را در خود جای می دهد. استاتورها شامل دوقطعه است: محفظه استاتور و قسمت بیرونی که معمولا از جنس فولاد، چدن، برنز، فولاد، کرم، نیکل، مولبیدن و آلیاژهای مخصوص ساخته می شود و قسمت داخلی نیز از الاستومر با جنس طبیعی، مصنوعی، PTFE و پلی پروپیلن بسته به نوع سیال پمپ شونده با در نظر گرفتن مقاومت در برابر سایش، حرارت، روغن، اسید و حلال ها ساخته می شود.

معیوب شدن استاتور در اثر خشک کار کردن می تواند در اثر نبود روانکاری سیال پمپ شونده باشد که باعث افزایش اصطحکاک بین روتور و استاتور، بالا رفتن سطح استاتور می شود.

- بدنه منوپمپ

معمولا از جنس استیل یا چدن می باشد.

- مکانیکال سیل یا سیستم آببندی

از جمله وسایل مکانیکی برای جلوگیری از نشت سیال به بیرون سیستم دربرگیرنده سیال می باشد. همچنین این قطعه مانع از ورود ذرات خارجی به داخل سیستم می شود. برای انتخاب سیل (آببند) با به عواملی همچون درجه حرارت سیال، فشار، خوردگی و سایش سیال، سرعت محور دوار، خواص شیمیایی سیال، نوع سیال و ذرات معلق و جامد درون سیال توجه کرد.

انواع سیستم آببند: آببند مکانیکی تک یا دوبل (Mechanical Seal) و نخ آببندی (Gland Packing)

کاربری منوپمپ

- صنایع نفت و گاز و پتروشیمی: در صنایع نفت و گاز و پتروشیمی از منوپمپ استفاده های گوناگونی می شود که از جمله آن می توان به پمپاژ لجن های کف مخازن و سیالات نفتی، رزین و پلیمر، استفاده در فیلتر پرس ها، جداسازی آب و روغن و انتقال گل حفاری اشاره نمود.

- صنایع کاشی و سرامیک

- صنایع معدنی

- صنایع دریایی

- صنایع رنگ ساز

- صنایع داروسازی

- صنایع نساجی: دوزینگ مواد شیمیایی، آهار زنی، پمپاژ رنگ و جوهر چاپ

- صنایع لاستیک و پلاستیک سازی

- صنایع غذایی: عصاره مالت، بستنی، ماهی تن، سس، کچاپ، گلوتن، گلوکز و نشاسته، خمیر نان، بیسکوئیت، کیک، کشک، ژلاتین خوراکی، روغن خوراکی، پالپ میوه، قهوه، چای، گلوکز مایع، شکلات، خامه، پنیر، ماست، انواع رب، انواع کنستانتره، مربا، عسل، انواع پالپ، شربت، کنسرو

- صنایع آب و فاضلاب: از جمله کاربرد منوپمپ در آب و فاضلاب می توان به پمپاژ شیر آهک (Lime Milk)، پمپاژ گل و لجن به فیلتر پرس، مواد شیمیایی مانند پلی الکترولیک، حتی استفاده پلی الکترولیت و سیالات ویسکوز به عنوان دوزینگ پمپ اشاره نمود.

- صنایع چوب و کاغذ: تزریق مواد شیمیایی، پمپاژ کربنات کلسیم، پمپاژ کائولیت برای فیلتر، رزین، ماسکوئیت، بنتونیت، خمیر کاغذ، چسب، رنگ، پوشش دهی کاغذ، پمپاژ نشاسته

- صنایع آرایشی و بهداشتی: پمپاژ پماد، کرم، لوسیون، شامپو، انواع دوغاب ها و اسلاری ها، خمیردندان، مایع ظرفشویی و مایع شوینده، ژل و همچنین تزریق مواد افزودنی تحت عنوان دوزینگ پمپ

- صنایع نیشکر: شربت شکر، ملاس، شیرآهک، عصاره مالت

استفاده از منوپمپ برای لزجت بالا و سیالات ویسکوز

- اکثر پمپ ها برای سیالاتی با ویسکوزیته پایین طراحی شده اند

- اما منوپمپ برای سیالات با ویسکوزیته بالا و سیالاتی که در برابر برش حساس هستند، استفاده می شود

- ویسکوزیته سیال با افزایش دما، کاهش می یابد و تاثیراتی روی NPSH، دبی و توان مورد نیاز پمپ می گذارد که این موارد در انتخاب پمپ تاثیرگذار است

- ویسکوزیته سیال، باید در دمای کاری و در دمای محیط در نظر گرفته شود زیرا معمولا دمای استارت با دمای محیط یکی است

پارامترهای مهم در انتخاب منوپمپ

- دبی

- فشار

- ویسکوزیته

- ذرات جامد در سیال

- شرایط مکش و دما