انتقال حرارت

بخار اغلب برای انتقال حرارت به یک فرآیند تولید می شود. حالت های انتقال حرارت (رسانایی، همرفت، تابش) در داخل یا بین رسانه ها، همراه با محاسبات و مسائل دیگر مانند موانع انتقال حرارت توضیح داده شده است.

در سیستم گرمایش بخار، تنها هدف از تولید و توزیع بخار، تامین گرما در سطح انتقال حرارت فرآیند است. اگر میزان حرارت ورودی و فشار بخار مورد نیاز مشخص باشد، ممکن است میزان مصرف بخار لازم تعیین شود. این اجازه می دهد تا اندازه دیگ بخار و سیستم توزیع بخار ایجاد شود.

حالت های انتقال حرارت

هر زمان که یک گرادیان دما وجود داشته باشد، چه در یک محیط یا بین محیط، انتقال گرما رخ خواهد داد. این ممکن است به شکل هدایت، همرفت یا تابش باشد.

هدایت

هنگامی که یک گرادیان دما در یک محیط سیال جامد یا ثابت وجود دارد، انتقال حرارتی که انجام میشود به عنوان رسانایی شناخته میشود. هنگامی که مولکول های همسایه در یک مایع با هم برخورد می کنند، انرژی از مولکول های پرانرژی به مولکول های کم انرژی منتقل می شود. از آنجا که دماهای بالاتر با انرژی های مولکولی بالاتر همراه است، هدایت باید در جهت کاهش دما رخ دهد.

این پدیده هم در مایعات و هم در گازها دیده می شود. با این حال، در مایعات، فعل و انفعالات مولکولی قوی تر و فراوان تر است، زیرا مولکول ها به هم نزدیک تر هستند. در جامدات، هدایت ناشی از فعالیت اتمی ارتعاشات شبکه است که در ماژول 2.2 توضیح داده شده است.

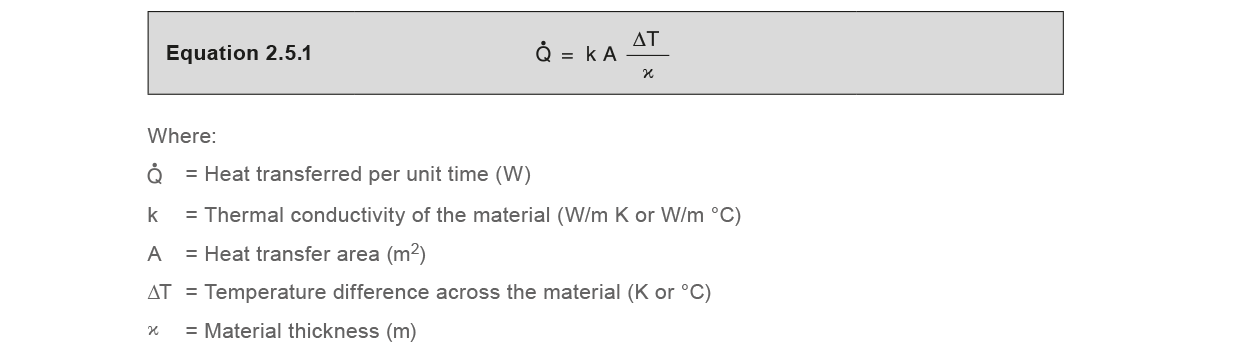

معادله ای که برای بیان انتقال حرارت از طریق رسانایی به کار می رود به قانون فوریه معروف است. در جایی که توزیع دمای خطی در شرایط حالت پایدار وجود دارد، برای یک دیوار صفحه یک بعدی ممکن است به صورت زیر نوشته شود:

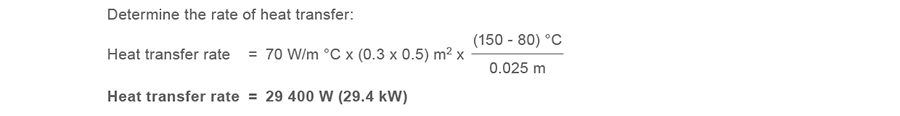

مثال 2.5.1

دیوار صافی را در نظر بگیرید که از آهن جامد با هدایت حرارتی 70 وات بر متر درجه سانتی گراد و ضخامت 25 میلی متر ساخته شده است. سطح آن 0.3 متر در 0.5 متر است و دمای آن در یک طرف 150 درجه سانتیگراد و از طرف دیگر 80 درجه سانتیگراد است.

رسانایی حرارتی مشخصه مواد دیوار است و به دما بستگی دارد. جدول 2.5.1 تغییر رسانایی گرمایی با دما را برای فلزات رایج مختلف نشان می دهد.

جدول 2.5.1 هدایت حرارتی (W/m °C)

| مواد | هدایت حرارتی (W/m °C) | ||

| در دمای 25 درجه سانتی گراد | در دمای 125 درجه سانتیگراد | در دمای 225 درجه سانتی گراد | |

| اهن | 80 | 68 | 60 |

| فولاد کم کربن | 54 | 51 | 47 |

| فولاد ضد زنگ | 16 | 17.5 | 19 |

| تنگستن | 180 | 160 | 150 |

| پلاتین | 70 | 71 | 72 |

| آلومینیوم | 250 | 255 | 250 |

| طلا | 310 | 312 | 310 |

| نقره اي | 420 | 418 | 415 |

| فلز مس | 401 | 400 | 398 |

با توجه به مکانیسم انتقال حرارت در رسانایی، به طور کلی رسانایی حرارتی یک جامد بسیار بیشتر از یک مایع و رسانایی حرارتی یک مایع بیشتر از یک گاز خواهد بود. هوا رسانایی حرارتی پایینی دارد و به همین دلیل است که مواد عایق اغلب دارای فضاهای هوایی زیادی هستند.

همرفت

انتقال انرژی گرمایی بین یک سطح و یک سیال متحرک در دماهای مختلف به عنوان همرفت شناخته می شود. این در واقع ترکیبی از مکانیسم های انتشار و حرکت توده ای مولکول ها است.

در نزدیکی سطحی که سرعت سیال کم است، انتشار (یا حرکت مولکولی تصادفی) غالب است.

با این حال، با دور شدن از سطح، حرکت حجیم تأثیر فزاینده ای دارد. انتقال حرارت همرفتی ممکن است به شکل همرفت اجباری یا همرفت طبیعی باشد. جابجایی اجباری زمانی اتفاق می افتد که جریان سیال توسط یک نیروی خارجی مانند پمپ یا همزن القا شود.

برعکس، همرفت طبیعی توسط نیروهای شناوری به دلیل تفاوت چگالی ناشی از تغییرات دما در سیال ایجاد میشود.

انتقال انرژی گرمایی ناشی از تغییر فاز، مانند جوشش یا تراکم، نیز به عنوان یک فرآیند انتقال حرارت همرفتی شناخته می شود.

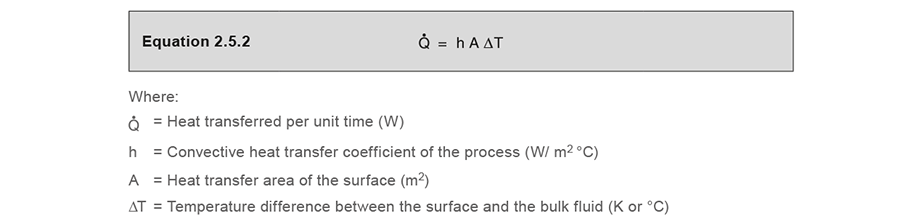

معادله جابجایی با معادله 2.5.2 بیان میشود که مشتق از قانون خنکسازی نیوتن است:

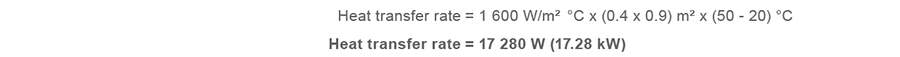

مثال 2.5.2

سطح صفحه ای را با ابعاد 0.4 متر در 0.9 متر در دمای 20 درجه سانتی گراد در نظر بگیرید.

سیالی با دمای توده 50 درجه سانتیگراد بر روی سطح جریان دارد.

ضریب انتقال حرارت همرفتی (h) 1600 W/m² درجه سانتیگراد است.

تابش – تشعشع

انتقال حرارت ناشی از انتشار انرژی از سطوح به شکل امواج الکترومغناطیسی به عنوان تابش حرارتی شناخته می شود. در غیاب یک واسطه، انتقال حرارت خالص بین دو سطح با دماهای مختلف وجود دارد. این شکل از انتقال حرارت به یک محیط مادی متکی نیست و در واقع در خلاء بیشترین کارایی را دارد.

معادله عمومی انتقال حرارت

در بیشتر موقعیت های عملی، انتقال تمام انرژی به تنهایی توسط یک حالت انتقال حرارت بسیار غیرمعمول است. فرآیند کلی انتقال حرارت معمولاً ترکیبی از دو یا چند مکانیسم مختلف خواهد بود.

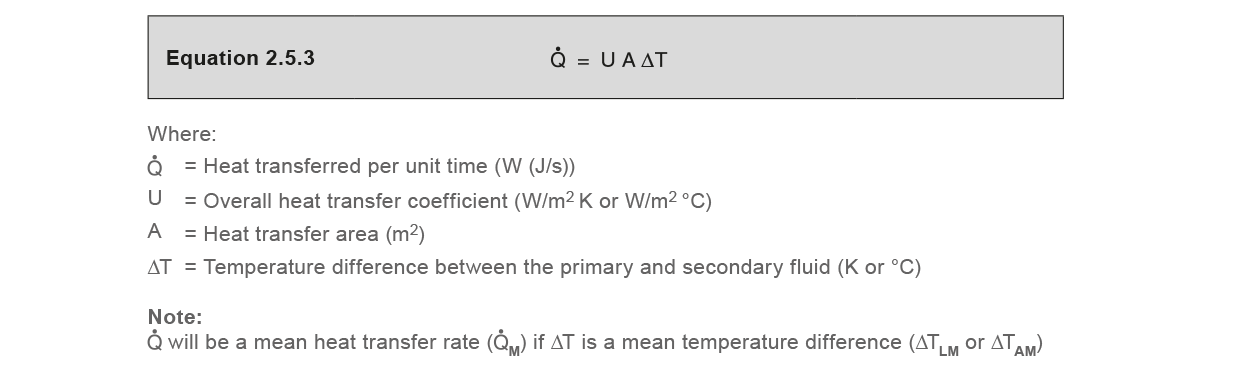

معادله کلی مورد استفاده برای محاسبه انتقال حرارت در سطح مورد استفاده در روش طراحی و تشکیل بخشی از تئوری تبادل حرارت عبارت است از:

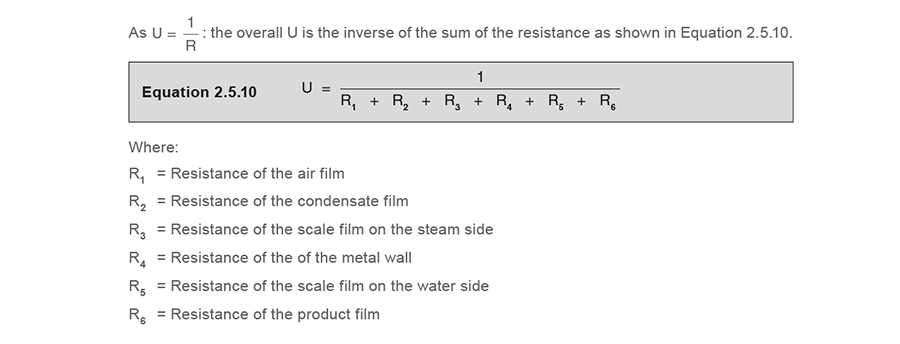

ضریب انتقال حرارت بیش از حد (U)

این امر هر دو مقاومت رسانا و همرفتی را بین دو سیال که توسط یک دیوار جامد از هم جدا شده اند در نظر می گیرد. ضریب انتقال حرارت کلی متقابل مقاومت کلی در برابر انتقال حرارت است که مجموع مقاومت های فردی است.

ضریب انتقال حرارت کلی ممکن است میزان رسوب در فرآیند انتقال حرارت را نیز در نظر بگیرد. رسوب یک فیلم یا مقیاس بر روی سطح انتقال حرارت، سرعت انتقال حرارت را تا حد زیادی کاهش می دهد. ضریب رسوب نشان دهنده مقاومت حرارتی اضافی ناشی از ناخالصی های سیال، تشکیل زنگ زدگی یا سایر واکنش های بین سیال و دیوار است.

بزرگی ضرایب جداگانه به ماهیت فرآیند انتقال حرارت، خواص فیزیکی سیالات، دبی سیال و طرح فیزیکی سطح انتقال حرارت بستگی دارد.

از آنجایی که طرح فیزیکی را نمی توان تا زمانی که ناحیه انتقال حرارت تعیین کرد، ایجاد کرد، طراحی مبدل حرارتی به ضرورت، یک روش تکراری است. نقطه شروع این روش معمولاً شامل انتخاب مقادیر معمولی برای ضریب انتقال حرارت کلی انواع مختلف مبدل حرارتی است.

محاسبه دقیق ضرایب انتقال حرارت فردی یک روش پیچیده است و در بسیاری از موارد به دلیل ناشناخته بودن برخی از پارامترها امکان پذیر نیست. بنابراین، استفاده از مقادیر معمول تعیین شده ضریب انتقال حرارت کلی برای اهداف عملی مناسب خواهد بود.

اختلاف دما (ΔT)

قانون سرمایش نیوتن بیان می کند که سرعت انتقال حرارت به اختلاف دمای لحظه ای بین محیط گرم و سرد مربوط می شود. در فرآیند انتقال حرارت، این اختلاف دما یا با موقعیت یا با زمان متفاوت خواهد بود. بنابراین، معادله عمومی انتقال حرارت به عنوان بسط قانون خنکسازی نیوتن، که در آن اختلاف دمای میانگین برای تعیین منطقه انتقال حرارت مورد نیاز برای یک وظیفه گرمایی معین استفاده میشود، ایجاد شد.

میانگین اختلاف دما (ΔTM)

تعیین اختلاف دمای متوسط در یک فرآیند نوع جریان مانند مبدل حرارتی به جهت جریان بستگی دارد. سیالات اولیه و ثانویه ممکن است در یک جهت (جریان موازی / جریان همزمان)، در جهت مخالف (جریان مخالف) یا عمود بر یکدیگر (جریان متقاطع) جریان داشته باشند. هنگامی که از بخار اشباع استفاده می شود، دمای سیال اولیه را می توان ثابت در نظر گرفت، زیرا گرما تنها در نتیجه تغییر فاز منتقل می شود. نتیجه این است که مشخصات دما دیگر به جهت جریان بستگی ندارد.

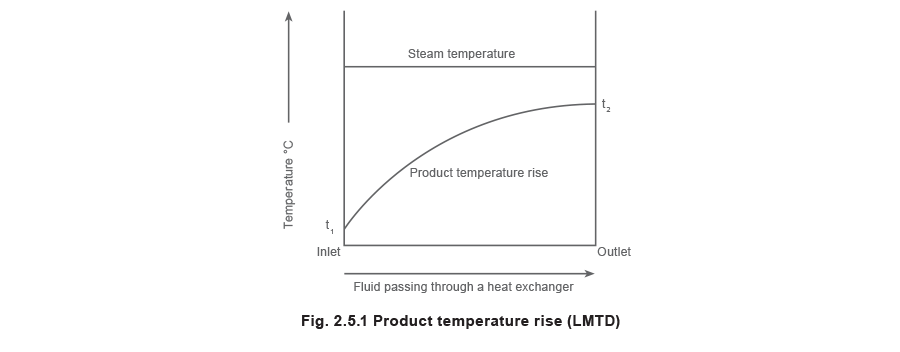

با این حال، هنگامی که سیال ثانویه از سطح انتقال حرارت عبور می کند، بالاترین سرعت انتقال حرارت در ورودی رخ می دهد و به تدریج در طول مسیر خود به سمت خروجی تحلیل می رود. این صرفاً به این دلیل است که اختلاف دما بین بخار و سیال ثانویه با افزایش دمای ثانویه کاهش می یابد.

مشخصات دمای حاصل از بخار و سیال ثانویه معمولاً همانطور که در شکل 2.5.1 نشان داده شده است.

افزایش دمای ثانویه غیر خطی است و با محاسبه لگاریتمی به بهترین وجه نشان داده می شود. برای این منظور، اختلاف دمای میانگین انتخاب شده، اختلاف میانگین دمای لگاریتمی یا LMTD یا ΔTLM نامیده می شود.

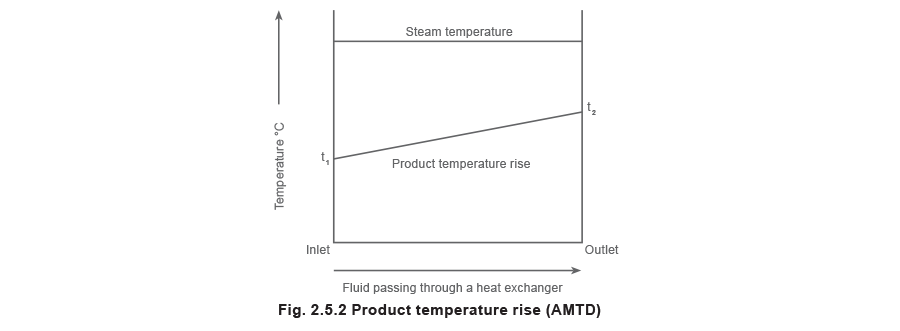

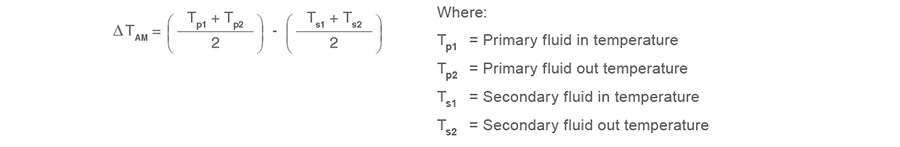

یک راه ساده تر (اما کمتر دقیق) برای محاسبه اختلاف دمای میانگین، در نظر گرفتن تفاوت میانگین دما یا AMTD یا ΔT AM است. این افزایش خطی در دمای سیال ثانویه را در نظر می گیرد و برای محاسبات سریع دستی، معمولاً تقریب رضایت بخشی از اختلاف دمای میانگین را برای استفاده در معادله 2.5.3 به دست می دهد. مشخصات دمای AMTD در شکل 2.5.2 نشان داده شده است.

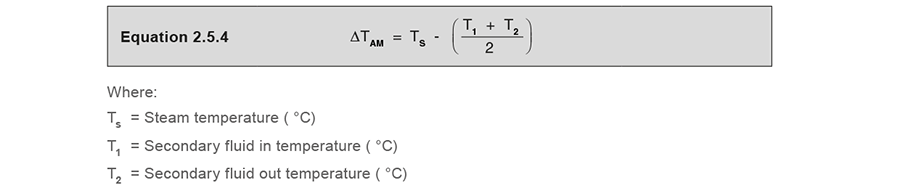

میانگین حسابی اختلاف دما (AMTD):

برای بخار، جایی که دمای سیال اولیه (بخار) ثابت می ماند، این معادله ممکن است به صورت زیر ساده شود:

از آنجایی که هیچ تغییر دما در سمت بخار وجود ندارد، AMTD معمولاً تجزیه و تحلیل رضایت بخشی از فرآیند انتقال حرارت ارائه می دهد که به راحتی در محاسبات دستی قابل دستکاری است.

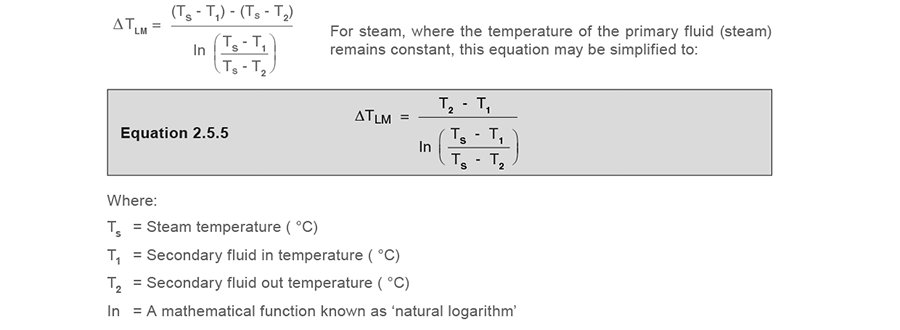

با این حال، میتوان از اختلاف دمای میانگین لگاریتم نیز استفاده کرد که تغییر غیرخطی دمای سیال ثانویه را نشان میدهد.

میانگین اختلاف دما (LMTD):

هر دو معادله 2.5.4 و 2.5.5 فرض می کنند که هیچ تغییری در ظرفیت گرمایی ویژه یا ضریب انتقال حرارت کلی وجود ندارد و تلفات حرارتی وجود ندارد.

در واقع ظرفیت گرمایی ویژه ممکن است در نتیجه تغییرات دما تغییر کند. ضریب انتقال حرارت کلی نیز ممکن است به دلیل تغییرات در خواص سیال و شرایط جریان تغییر کند. با این حال، در بیشتر کاربردها انحرافات تقریباً ناچیز خواهد بود و استفاده از مقادیر میانگین کاملاً قابل قبول خواهد بود.

در بسیاری از موارد، تجهیزات تبادل حرارتی از محیط اطراف خود عایق بندی می شوند، اما عایق کاری 100% نخواهد بود. بنابراین، انرژی منتقل شده بین بخار و سیال ثانویه ممکن است نشان دهنده تمام گرمای از دست رفته از سیال اولیه نباشد.

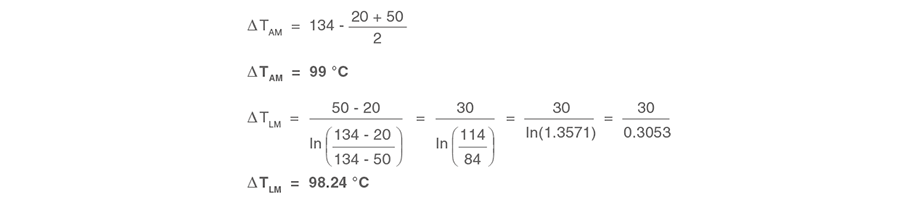

مثال 2.5.3

بخار 2 بار گرم برای گرم کردن آب از 20 درجه سانتیگراد تا 50 درجه سانتیگراد استفاده می شود.

دمای اشباع بخار در 2 بار گرم 134 درجه سانتی گراد است.

تفاوت دماهای میانگین حسابی و لاگ را تعیین کنید:

در این مثال، AMTD و LMTD یک مقدار مشابه دارند. این به این دلیل است که افزایش دمای سیال ثانویه در مقایسه با اختلاف دمای بین دو سیال کم است.

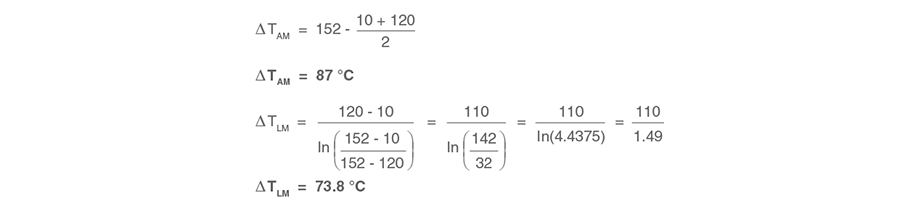

مثال 2.5.4

مخزن سیال فرآیند تحت فشار را در نظر بگیرید که از 10 درجه سانتیگراد تا 120 درجه سانتیگراد با استفاده از بخار 4.0 بار گرم گرم می شود. دمای اشباع بخار در 4.0 بار گرم 152 درجه سانتی گراد است.

تفاوت دماهای میانگین حسابی و لاگ را تعیین کنید:

از آنجایی که افزایش دمای سیال ثانویه در مقایسه با اختلاف دمای بین دو سیال زیاد است، اختلاف بین دو نتیجه قابل توجه تر است.

با استفاده از AMTD به جای LMTD، منطقه انتقال حرارت محاسبه شده تقریباً 15٪ کوچکتر از مقدار مورد نیاز خواهد بود.

موانع انتقال حرارت

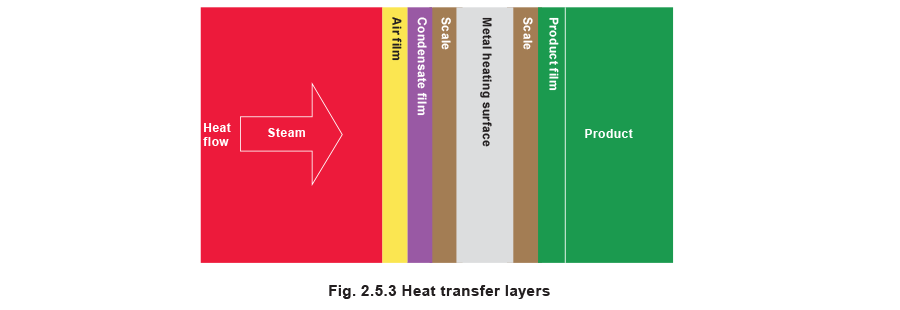

دیوار فلزی ممکن است تنها مانع در فرآیند انتقال حرارت نباشد. احتمالاً لایه ای از هوا، میعانات و رسوب در سمت بخار وجود دارد. در سمت محصول نیز ممکن است محصول یا فلس پخته شده و یک فیلم راکد از محصول وجود داشته باشد.

هم زدن محصول ممکن است اثر فیلم راکد را از بین ببرد، در حالی که تمیز کردن منظم در سمت محصول باید رسوب را کاهش دهد.

تمیز کردن منظم سطح در سمت بخار نیز ممکن است با کاهش ضخامت هر لایه از رسوب، سرعت انتقال حرارت را افزایش دهد، با این حال، این ممکن است همیشه امکان پذیر نباشد. این لایه همچنین ممکن است با توجه دقیق به عملکرد صحیح دیگ و حذف قطرات آب حامل ناخالصی ها از دیگ کاهش یابد.

تغلیظ فیلم

حذف فیلم میعانات به این سادگی نیست. همانطور که بخار متراکم می شود و آنتالپی تبخیر خود را از دست می دهد، قطرات آب ممکن است روی سطح انتقال حرارت ایجاد شود. سپس ممکن است اینها با هم ادغام شوند و یک فیلم پیوسته از میعانات تشکیل دهند. لایه میعانات ممکن است بین 100 تا 150 برابر در برابر انتقال حرارت از سطح گرمایش فولادی و 500 تا 600 برابر بیشتر از مس مقاوم باشد.

تراکم قطره ای

اگر قطرات آب روی سطح انتقال حرارت فوراً با هم ادغام نشوند و فیلم متراکم پیوسته تشکیل نشود، تراکم قطره ای رخ می دهد. نرخهای انتقال حرارتی که میتوان در طول چگالش قطرهای به دست آورد، عموماً بسیار بیشتر از نرخهایی است که در طول چگالش بهصورت لایهای به دست میآیند.

از آنجایی که نسبت بیشتری از سطح انتقال حرارت در طول تراکم قطرهای در معرض دید قرار میگیرد، ضرایب انتقال حرارت ممکن است تا ده برابر بیشتر از ضرایب تراکم لایهای باشد.

در طراحی مبدلهای حرارتی که در آن تراکم قطرهای افزایش مییابد، مقاومت حرارتی ایجاد شده در آن در مقایسه با سایر موانع انتقال حرارت ناچیز است. با این حال ثابت شده است که حفظ شرایط مناسب برای چگالش قطره ای بسیار دشوار است.

اگر سطح با ماده ای پوشانده شود که از خیس شدن جلوگیری می کند، ممکن است می توان تراکم قطره ای را برای مدتی حفظ کرد. برای این منظور، طیف وسیعی از پوششهای سطحی مانند سیلیکونها، PTFE و مجموعهای از مومها و اسیدهای چرب گاهی اوقات روی سطوحی در یک مبدل حرارتی اعمال میشوند که قرار است تراکم روی آنها ایجاد شود. با این حال، این پوشش ها به تدریج در اثر فرآیندهایی مانند اکسیداسیون یا رسوب، کارایی خود را از دست می دهند و در نهایت متراکم فیلم غالب خواهد شد.

از آنجایی که هوا عایق خوبی است، مقاومت بیشتری در برابر انتقال حرارت ایجاد می کند. هوا ممکن است بین 1500 تا 3000 برابر بیشتر از فولاد در برابر جریان حرارت مقاوم باشد و 8000 تا 16000 برابر بیشتر از مس مقاوم باشد. این بدان معنی است که یک لایه هوا با ضخامت 0.025 میلی متر ممکن است به اندازه یک دیوار مسی با ضخامت 400 میلی متر در برابر انتقال حرارت مقاومت کند! البته همه این روابط مقایسه ای به پروفایل های دما در هر لایه بستگی دارد.

تعریف ضریب کلی انتقال حرارت l (مقدار U)

پنج اصطلاح اصلی مرتبط با موضوع انتقال حرارت عبارتند از:

- جریان گرما Q̇ (W)

- هدایت حرارتی k (W/m °C)

- مقاومت حرارتی r (m °C/W)

- مقاومت حرارتی R (m2 °C/W)

- انتقال حرارتی U (W/m2 °C)

متن زیر در این ماژول آنها و چگونگی ارتباط آنها با یکدیگر را شرح می دهد.

روش سنتی برای محاسبه انتقال حرارت در طول یک دیوار صفحه، استفاده از ضریب انتقال حرارت کلی ‘U’ یا به طور صحیح تر، انتقال حرارت کلی بین یک طرف دیوار و طرف دیگر را در نظر می گیرد.

مقادیر U برای طیف وسیع و ترکیبی از مواد و سیالات ذکر شده و معمولاً تحت تأثیر داده های تجربی و تجربه عملیاتی قرار می گیرند. فیلم های ذکر شده قبلی از میعانات، هوا، مقیاس و محصول در دو طرف دیوار فلزی می توانند تأثیر قابل توجهی بر انتقال حرارت کلی داشته باشند و به همین دلیل، ارزش دارد که کل موضوع انتقال حرارت از طریق یک دیواره ساده و ساده در نظر گرفته شود. سپس یک مانع چند لایه.

انتقال حرارت از طریق رسانش از طریق یک دیواره ساده

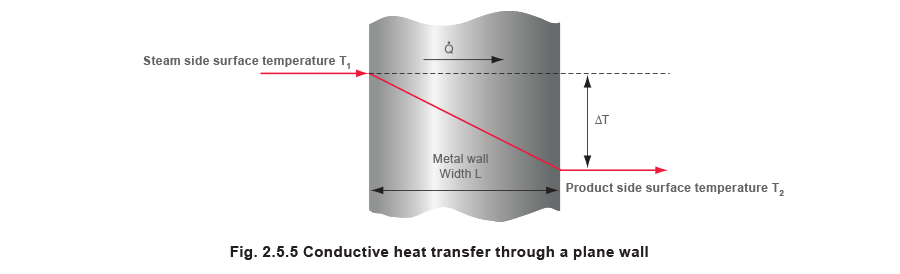

یک راه خوب برای شروع، نگاه کردن به ساده ترین حالت ممکن، یک دیوار فلزی با خواص حرارتی یکنواخت و دمای سطح مشخص است.

T 1 و T 2 دمای سطح دو طرف دیوار فلزی با ضخامت L هستند. و اختلاف دما بین دو سطح ΔT است.

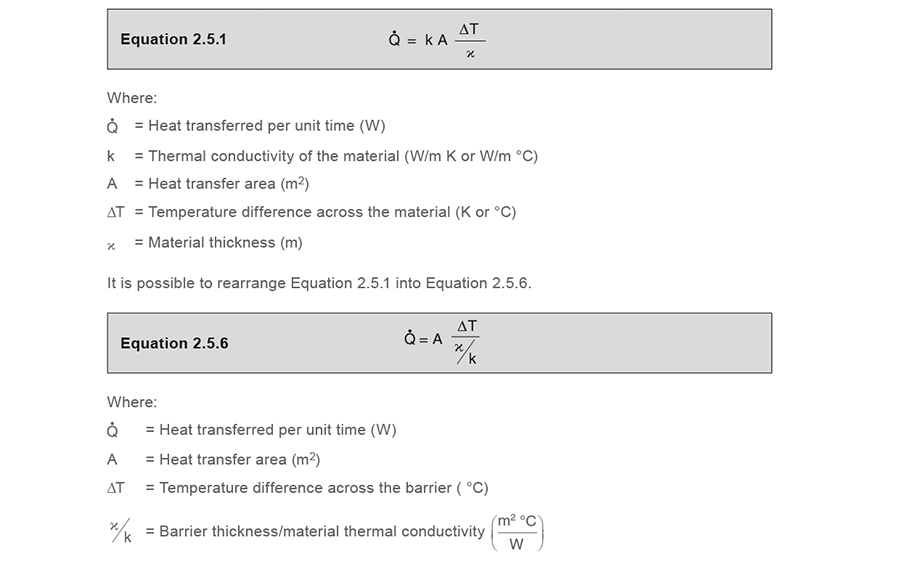

با نادیده گرفتن مقاومت احتمالی در برابر جریان گرما در دو سطح، فرآیند جریان گرما از طریق دیوار را می توان از قانون هدایت فوریه همانطور که در معادله 2.5.1 نشان داده شده است، استخراج کرد.

اصطلاح “موانع” به یک فیلم مقاوم در برابر حرارت یا دیواره فلزی یک مبدل حرارتی اشاره دارد.

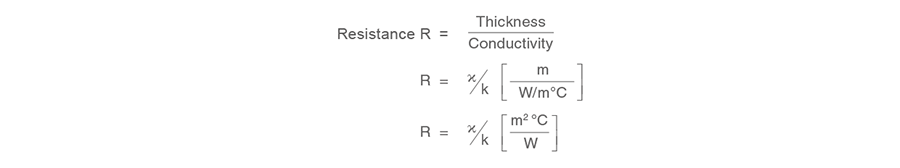

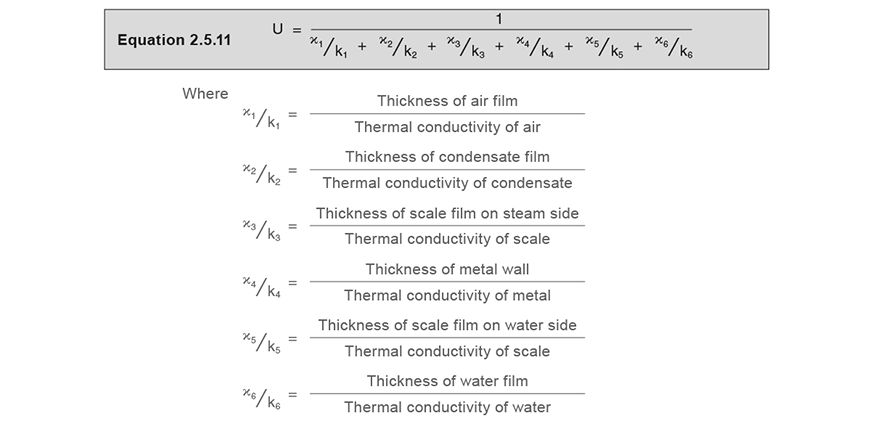

از تعاریف آنها در معادله 2.5.6 می توان دریافت که χ/k ضخامت مانع تقسیم بر خاصیت ذاتی هدایت حرارتی آن است. محاسبات ساده حکم می کند که اگر طول (χ) مانع افزایش یابد، مقدار χ/k افزایش می یابد و اگر مقدار رسانایی مانع (k) افزایش یابد، مقدار χ/k کاهش می یابد. مشخصه ای که به این شکل رفتار می کند، مقاومت حرارتی است.

اگر طول مانع افزایش یابد، مقاومت در برابر جریان گرما افزایش می یابد. و اگر رسانایی ماده مانع افزایش یابد مقاومت در برابر جریان گرما کاهش می یابد. می توان نتیجه گرفت که عبارت χ/k در معادله 2.5.6 به مقاومت حرارتی یک مانع با طول مشخص مربوط می شود.

نتایج تئوری الکتریکی ساده با معادلات مربوط به جریان گرما موازی می شود. به طور خاص، مفهوم افزودن مقاومتها به صورت سری امکانپذیر است، و ابزار مفیدی در هنگام تجزیه و تحلیل انتقال حرارت از طریق یک مانع چند لایه است، همانطور که در بخش بعدی این ماژول مشاهده خواهد شد.

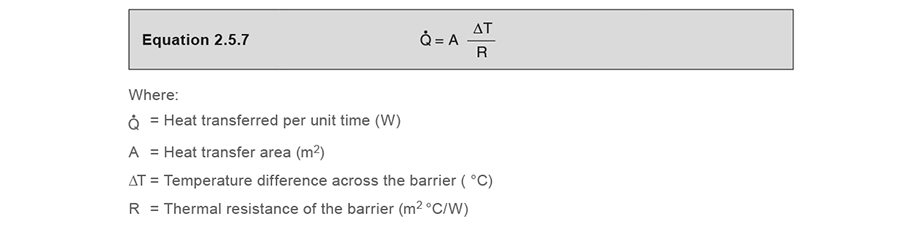

اکنون می توان معادله 2.5.6 را بر حسب مقاومت حرارتی مجدداً بیان کرد، که در آن:

همانطور که در معادله 2.5.7 نشان داده شده است

مقاومت حرارتی مشخصه یک مانع خاص را نشان می دهد و متناسب با ضخامت و هدایت آن تغییر می کند.

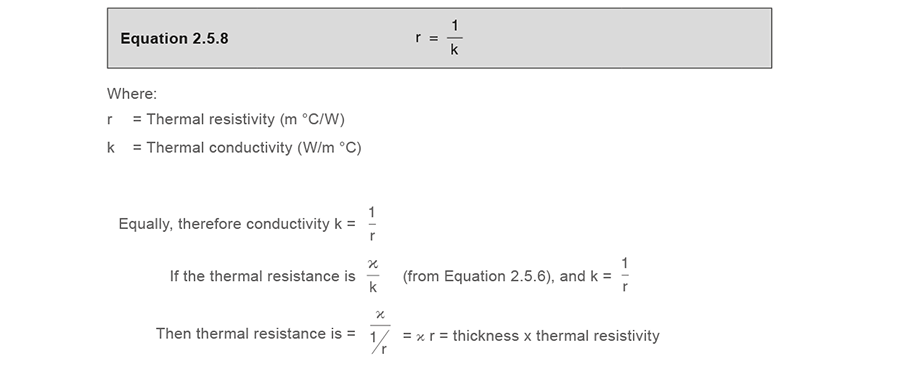

در مقابل، توانایی سد برای مقاومت در برابر جریان گرما تغییر نمی کند، زیرا این یک ویژگی فیزیکی مواد مانع است. این ویژگی “مقاومت حرارتی” نامیده می شود. این معکوس هدایت حرارتی است و در معادله 2.5.8 نشان داده شده است.

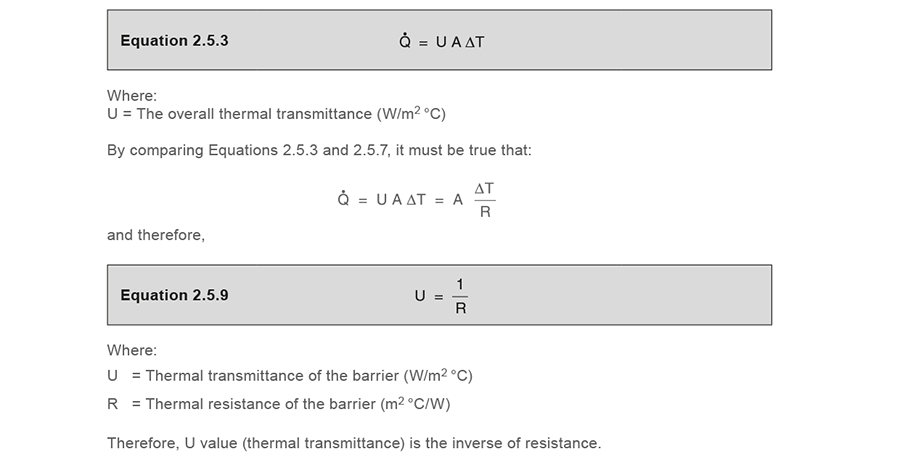

ارتباط مقاومت کلی به مقدار کلی U

مشکل معمولی که در کاربردهای انتقال حرارت باید حل شود میزان انتقال حرارت است و این را می توان از فرمول کلی انتقال حرارت معادله 2.5.3 مشاهده کرد.

جریان گرما از طریق یک مانع چند لایه

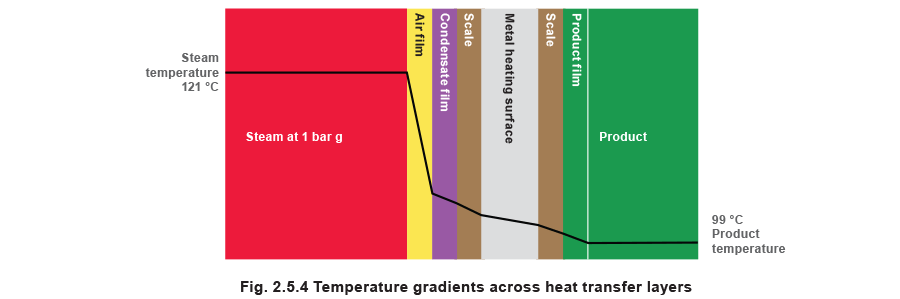

همانطور که در شکل 2.5.4 مشاهده می شود، یک کاربرد عملی می تواند دیواره فلزی یک لوله یا صفحه مبدل حرارتی باشد که از یک طرف بخار برای گرم کردن آب از طرف دیگر استفاده می کند. همچنین می توان دید که موانع مختلف دیگری وجود دارند که جریان گرما را کند می کنند، مانند یک فیلم هوا، یک فیلم میعان، یک فیلم مقیاس و یک فیلم ثابت از آب ثانویه بلافاصله در مجاورت سطح گرمایش.

این فیلمها را میتوان بهعنوان «رسوبکننده» جریان گرما از طریق مانع در نظر گرفت و در نتیجه این مقاومتها توسط طراحان مبدلهای حرارتی بهعنوان «عوامل رسوبکننده» در نظر گرفته میشوند.

همه این فیلمها، علاوه بر مقاومت دیواره فلزی، مقاومتی در برابر جریان گرما ایجاد میکنند و مانند یک مدار الکتریکی، میتوان این مقاومتها را برای تشکیل یک مقاومت کلی اضافه کرد.

از این رو:

همانطور که در معادله 2.5.6 نشان داده شده است، مقاومت χ/k است، سپس معادله 2.5.10 را می توان به صورت معادله 2.5.11 بازنویسی کرد:

رسانایی حرارتی بسته به ماده فیلم (و دما) تغییر می کند. به عنوان مثال، هوا تقریباً 30 برابر بیشتر از آب مقاومت در برابر جریان گرما دارد. به همین دلیل، حذف هوا از منبع بخار قبل از رسیدن به مبدل حرارتی نسبتاً مهمتر از حذف آب به صورت بخار مرطوب است. البته هنوز هم معقول است که بخار مرطوب را همزمان از بین ببرید.

مقاومت هوا در برابر فولاد تقریباً دو هزار برابر بیشتر و مقاومت هوا در برابر مس تقریباً بیست هزار بار بیشتر است. به دلیل مقاومت زیاد هوا و آب در برابر فولاد و مس، تأثیر ضخامت های کوچک هوا و آب بر مقاومت کلی در برابر جریان گرما می تواند نسبتاً زیاد باشد.

اگر فیلم های هوا و آب همچنان وجود داشته باشند، تغییر سیستم انتقال حرارت فولادی به مس هیچ فایده ای ندارد. همانطور که در مثال 2.5.5 ثابت خواهد شد، بهبود کمی در عملکرد وجود خواهد داشت.

فیلم های هوا و آب در سمت بخار را می توان با تمرین مهندسی خوب به سادگی با نصب یک جداکننده و تله شناور در منبع بخار قبل از شیر کنترل از بین برد. با نصب صافیها در همان خط، لایههای رسوب روی طرف بخار را نیز میتوان کاهش داد.

درمان فلس در سمت محصول کمی دشوارتر است، اما تمیز کردن منظم مبدل های حرارتی گاهی اوقات یکی از راه حل های این مشکل است. راه دیگر برای کاهش رسوب گذاری، راه اندازی مبدل های حرارتی با فشار بخار کمتر است. این امر دمای بخار و تمایل به تشکیل رسوب از محصول را کاهش می دهد، به خصوص اگر محصول محلولی مانند شیر باشد.

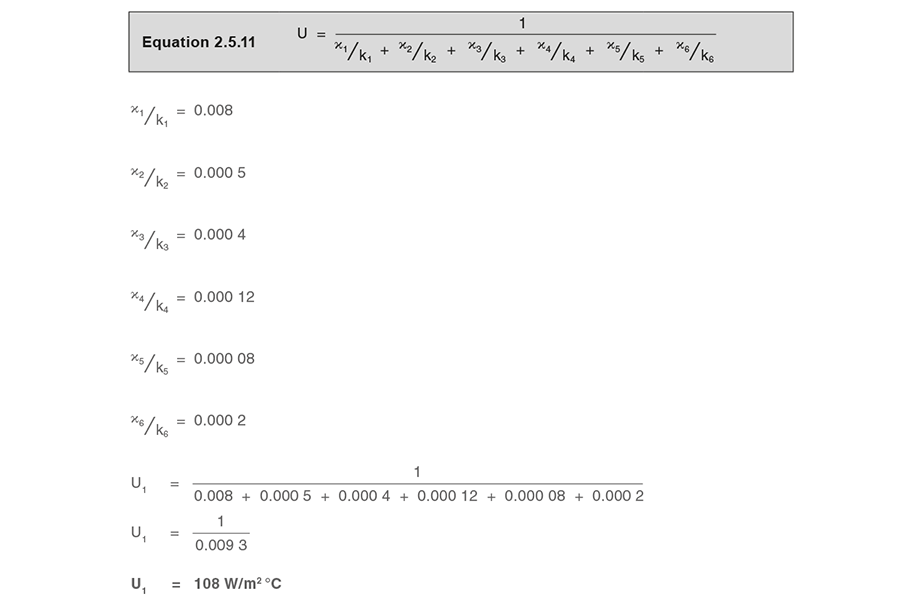

مثال 2.5.5

یک مبدل حرارتی بخار به آب را در نظر بگیرید که در آن لایه هوا، فیلم میعانات و رسوب در سمت بخار 0.2 میلی متر ضخامت دارد. در سمت آب، لایه های آب و مقیاس به ترتیب 0.05 میلی متر و 0.1 میلی متر ضخامت دارند.

ضخامت سطح گرمایش دیواره فولادی 6 میلی متر است.

جدول 2.5.3 مقاومت موانع از جمله لوله فولادی

| مواد | ضخامت ” x ” میلی متر | رسانایی ‘k’ (W/m °C) | مقاومت R = x/k (W/m °C) |

| هوا | 0.2 | 0.025 | 0.008 |

| میعانات | 0.2 | 0.4 | 0.000 5 |

| طرف بخار مقیاس | 0.2 | 0.5 | 0.000 4 |

| لوله فولادی | 6.0 | 50.0 | 0.000 12 |

| اب | 0.05 | 0.6 | 0.000 08 |

| طرف آب مقیاس | 0.1 | 0.5 | 0.000 2 |

از معادله 2.5.6:

1. مقدار کلی U (U1) را از شرایط نشان داده شده در جدول 2.5.3 محاسبه کنید.

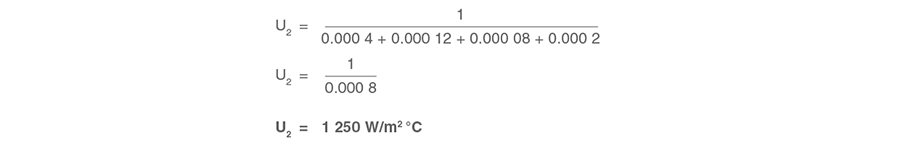

2. هوا و میعانات را از منبع بخار خارج کنید

اکنون همان مبدل حرارتی را در نظر بگیرید که در آن هوا و میعانات توسط جداکننده در منبع بخار خارج شده است.

U 2 را محاسبه کنید

از U 2 می توان دریافت که با نصب جداکننده در منبع بخار به این مبدل حرارتی و با فرض حذف تمام هوا و میعانات از بخار، انتقال حرارتی بیش از 11 برابر بیشتر از مقدار اولیه است.

3. رسوب را در طرف بخار و آب بردارید

اکنون با قرار دادن یک صافی در خط بخار، مقیاس را در سمت بخار کاهش دهید و با فشار بخار کمتر، مقیاس را در سمت آب کاهش دهید.

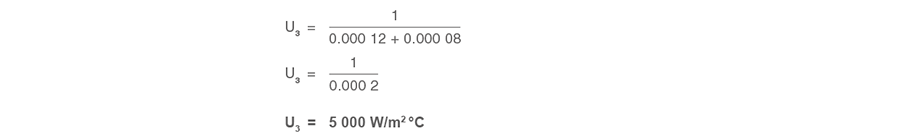

U 3 را محاسبه کنید

انتقال حرارتی با از بین بردن مقیاس چهار برابر افزایش یافته است.

4. به شرایط اولیه برگردید اما از لوله فولادی به لوله مسی با همان ضخامت تغییر دهید.

جدول 2.5.4 مقاومت موانع از جمله لوله مسی

| مواد | ضخامت ” x ” میلی متر | رسانایی ‘k’ (W/m °C) | مقاومت R = x / k (m 2 ° C/W) |

| هوا | 0.2 | 0.025 | 0.008 |

| میعانات | 0.2 | 0.4 | 0.000 5 |

| طرف بخار مقیاس | 0.2 | 0.5 | 0.000 4 |

| لوله مسی | 6 | 400 | 0.000 015 |

| اب | 0.05 | 0.6 | 0.000 08 |

| طرف آب مقیاس | 0.1 | 0.5 | 0.000 2 |

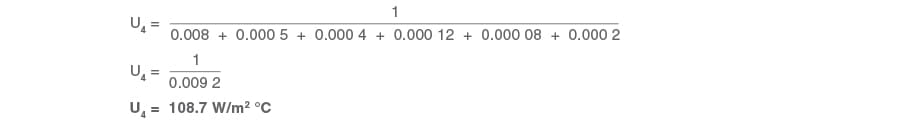

U 4 را محاسبه کنید

می توان مشاهده کرد که رسانایی بیشتر ارائه شده توسط مس بر روی فولاد، به دلیل تأثیر غالب هوا و سایر عوامل رسوب، تفاوت بسیار کمی در انتقال حرارتی کلی مبدل حرارتی ایجاد کرده است.

لطفاً توجه داشته باشید که در عمل، عوامل دیگری بر مقدار کلی U تأثیر میگذارند، مانند سرعت بخار و آب عبوری از لولهها یا صفحات مبدل حرارتی، و ترکیب انتقال حرارت توسط همرفت و تابش.

همچنین بعید است که نصب جداکننده و صافی وجود هوا، بخار مرطوب و رسوب را از داخل مبدل حرارتی کاملاً از بین ببرد. محاسبات فوق فقط برای برجسته کردن تأثیرات آنها بر انتقال حرارت نشان داده شده است. با این حال، هر تلاشی برای حذف چنین موانعی از سیستم به طور کلی موفقیت آمیز خواهد بود و به محض انجام این کار، عملاً تضمین می شود که انتقال گرما در کارخانه و تجهیزات بخاری بخار را افزایش دهد.

جداول به جای محاسبه مقاومتهای جداگانه موانع فیلم، مقادیر کلی U را برای انواع مختلف کاربرد تبادل حرارتی مانند گرم کردن کویل بخار آب یا روغن نشان میدهند. اینها در ماژول 2.10، “گرمایش با کویل و ژاکت” مستند شده اند.

مقادیر U برای مبدل های حرارتی به دلیل عواملی مانند طراحی (ساخت پوسته و لوله یا صفحه و قاب)، مواد ساخت و نوع سیالات درگیر در عملکرد انتقال حرارت به طور قابل توجهی متفاوت است.

سلام و درود مطلبی که در مورد مبحث انتقال حرارت گردآوری کرده بودید خواندم بسیار ساده و شیرین بیان شده و برایم مفید واقع شد سپاسگزارم