توضیحات

انواع عملگر هیدرولیکی

- عملگر هیدرولیکی خطی

- دورانی

انواع عملگر هیدرولیکی خطی

- یک جهته

- دو جهته

- تلسکوپی

محرک های پنوماتیک و هیدرولیک برای شیرهای خطی

- روتورک طیف گستردهای از محرکهای پنوماتیکی و هیدرولیک دو عملکرده و فنر برگشتی را متناسب با تمام اندازههای شیر تولید میکند.

- محرک های خطی LP/LH ما مزایای اندازه جمع و جور، عملکرد بالا و طراحی ساده اما بسیار قابل اعتماد را ارائه می دهند.

- آنها برای عملکرد روشن/خاموش و کنترل دریچه های گلوب و گوه ای ایده آل هستند. هر دو پیکربندی فنر برگشتی و دو عملکرده با سیلندرهای پنوماتیک یا هیدرولیک در دسترس هستند.

- محرکهای LP/LH را میتوان با چرخ دستی (هم ثابت و هم قابل جداسازی) یا در صورت تمایل، به صورت دستی هیدرولیک نصب کرد. آنها در هر دو جهت حرکت بهار به پایین و فنر در دسترس هستند.

ویژگی های کلیدی طراحی

- سیلندرهای تک و دو کاره طرح فولاد کربن. اینها برای کاهش زبری سطح و ایجاد حداقل اصطکاک و حداکثر محافظت در برابر خوردگی، با پوشش نیکل الکترولس هستند.

- میله های پیستون از فولاد کربنی و روکش کروم هستند. این به جلوگیری از خوردگی کمک می کند

- اصطکاک لغزشی روی مهر و موم های دینامیکی را به حداقل می رساند.

- مهر و موم های لاستیکی به جلوگیری از اثر لغزش، حتی پس از دوره های طولانی بدون عملیات کمک می کند.

- نشانگر موقعیت بصری مستقیماً به میل سوپاپ متصل است و حرکت خطی کامل محرک/شیر را نشان می دهد.

- کارتریج فنری کاملاً محصور از فولاد کربن.

تاییدیه ها و استانداردهای صنعت

- عملگرهای دارای گواهینامه مطابق با دستورالعمل ATEX

- عملگرهای دارای گواهینامه مطابق با دستورالعمل PED

- محرک های دارای گواهینامه مطابق با EAC

- عملگرها دارای گواهی IP66M/67M مطابق با IEC 60529 هستند

حداکثر رانش

پنوماتیک دو اثر: 1800000 نیوتن (404656 پوند). فنر برگشتی پنوماتیک (تراست انتهای فنر): 186000 نیوتن (41814 پوند). هیدرولیک دو اثر: 5,500,000 نیوتن (1,236,450 پوند). فنر برگشتی هیدرولیک (تراست انتهای فنر): 400000 نیوتن (89925 پوند).

محرک خطی الکتروهیدرولیک H-Track: حمل بارهای سنگین در فضاهای تنگ

ویژگی های برجسته H-Track Actuator:

- درایو هیدرولیک تا 4800 پوند (21350 نیوتن) نیرو و سرعت حرکت نزدیک به 4 اینچ (100 میلی متر) در ثانیه را ارائه می دهد.

- محفظه آلیاژ آلومینیوم آنودایز شده در برابر خوردگی مقاوم است و از آلودگی، گرد و غبار، رطوبت و بسیاری از مواد خورنده محافظت می کند.

- محدوده عملکرد دمایی -26- تا +65 درجه سانتیگراد (-20 درجه فارنهایت تا +150 درجه فارنهایت) استاندارد / -40 درجه سانتیگراد تا +54 درجه سانتیگراد (-40 درجه فارنهایت تا +130 درجه فارنهایت) و -18 درجه سانتیگراد تا +80 درجه سانتیگراد (0º فارنهایت تا +180 درجه فارنهایت) موجود است.

- طول ضربه استاندارد 2، 4، 6، 8، 10، 12، 14 و 16 اینچ (51، 102، 152، 203، 254، 305، 356، 406 میلی متر).

- IP65 Dynamic / IP69K و IP67 Static

- میله نیازی به مهار پیچشی ندارد.

به دنبال سیلندر هیدرولیک هستید؟

از آشفتگی ها، پیچیدگی ها، آلاینده ها و تعمیر و نگهداری مرتبط با سیلندرهای هیدرولیک سنتی اجتناب کنید و راه حلی را در نظر بگیرید که بهترین سیلندرهای هیدرولیک و محرک های الکتریکی را ارائه دهد. محرک خطی الکترو هیدرولیک H-Track ما یک سیستم همه کاره و مستقل است که می تواند بارهای شوک شدید را تحمل کند، از نشتی جلوگیری کند و مشخصات سرعت بالاتری دارد.

چرا محرک های الکتریکی جایگزین سیستم های هیدرولیک می شوند؟

به کاغذ سفید ما دسترسی پیدا کنید و پیدا کنید. https://www.thomsonlinear.com/en/products/linear-actuators/white-paper

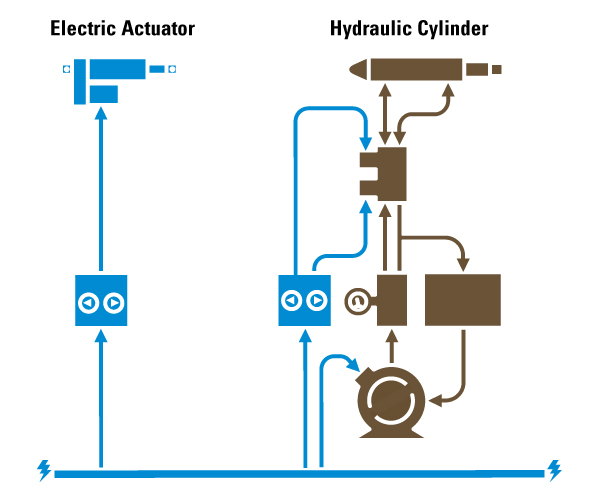

این مقایسه یک محرک الکتریکی و سیستم هیدرولیک، تصویر واضحی از این که چگونه یک عملیات ساده تر می تواند به جلوگیری از خطرات در نصب، عملکرد و نگهداری کمک کند، ارائه می دهد.

امتیازکلیدی | ارزش |

|---|---|

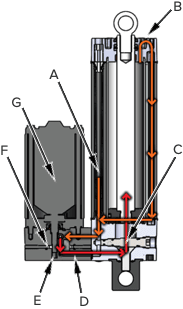

| [آ] | سیال از مخزن گرفته می شود |

| [B] | مایع از سمت سر کشیده می شود |

| [C] | سیال هیدرولیک تحت فشار سیلندر را مجبور می کند تا از سمت درپوش گسترش یابد |

| [D] | سیال هیدرولیک تحت فشار از طریق دریچههای تعویض پیلوت که در مسیر جریان هستند حرکت میکند |

| [E] | چرخ دنده ها سیال هیدرولیک را تحت فشار قرار می دهند |

| [F] | چرخ دنده ها با موتور می چرخند |

| [E] | موتور در جهت عقربه های ساعت می چرخد |

امتیاز کلیدی | ارزش |

|---|---|

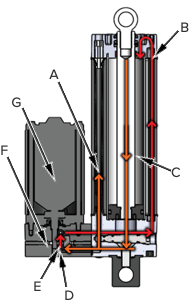

| [آ] | مایع اضافی مخزن را پر می کند |

| [B] | مایع تحت فشار وارد سمت سر تا جمع شود |

| [C] | مایع از سمت درپوش خارج می شود |

| [D] | سیال هیدرولیک تحت فشار از طریق دریچه های جهتی حرکت می کند که مسیر جریان را طی می کنند |

| [E] | چرخ دنده ها سیال هیدرولیک را تحت فشار قرار می دهند |

| [F] | چرخ دنده ها با موتور می چرخند |

| [E] | موتور در خلاف جهت عقربه های ساعت می چرخد |

H-Track کاملاً مستقل دارای کوچکترین پاکت نصب در کلاس خود با سوپاپ و سیستم مخزن ثبت شده است. جریان سیال هیدرولیک کاملاً مهر و موم شده است و محیط کار ایمن تر و صرفه جویی قابل توجهی در فضا و هزینه ایجاد می کند.

محرک های خطی الکترو هیدرولیک H-Track

محرکهای H-Track دارای طراحی انحصاری قدرت سیال هستند که قابلیت بارگذاری بالا را برای استفاده شدید، پین فشردهتر نسبت به سایر محرکهای با قابلیت بارگذاری مشابه، حفاظت عالی در برابر نفوذ و مقاومت در برابر خوردگی فراهم میکند. H-Track از یک پمپ دنده خارجی متصل به مخزن و محرک استفاده می کند که مقاوم ترین محرک وارنر را تولید می کند. پمپ H-Track با سیال هیدرولیک گاز زدایی شده، سوخته، تمیز، شستشو و وکیوم پر می شود. این سیستم کاملاً آب بندی شده و بدون نشتی شلنگ می باشد. این تضمین می کند که محصولی بدون آلاینده و بدون نیاز به نگهداری برای طول عمر محرک دریافت کنید.

محرک خطی هیدرولیک در مقابل الکتریکی: کدام بهتر است؟

محرک های خطی هیدرولیک

این محرک ها از پمپ های روغن غیر قابل فشار استفاده می شوند. فشاری که سیال ایجاد می کند ، سیلندرها را حرکت می دهد و به نوبه خود به حرکت شما کمک می کند.

طرفداران

- ظرفیت بار . بر خلاف محرک های خطی الکتریکی، محرک های هیدرولیک برای کاربردهای با نیروی بالا مناسب هستند و تقریباً برای هر وزنی قابل تنظیم هستند. آنها همچنین قوی ترین محرک موجود در بازار هستند و برای کار در فشارهای سنگین مناسب هستند.

- راحتی _ پمپ ها و موتورهای خارجی برای این نوع محرک می توانند بدون تأثیرگذاری بر منبع تغذیه ، فاصله معقول و دور از برنامه قرار دهند.

- فشار ثابت . به دلیل تراکم ناپذیری مایع، یک محرک هیدرولیک می تواند نیروی ثابتی را بدون پمپ فشار بیشتری نگه دارد.

منفی

- نشتی ها این عملگرها به لوله کشی گران قیمت، تعمیر و نگهداری و بررسی های مداوم نیاز دارند. با توجه به ماهیت محصول، احتمال نشت روغن زیاد است. علاوه بر این، محیطهای با دمای بالا در صورت عدم نظارت دقیق میتوانند به محصول آسیب وارد کنند.

- اجزاء . محرک های خطی هیدرولیک موجود نیستند و به اجزای خارجی بی شماری احتیاج دارند. اگر به دنبال یک دستگاه کوچک هستید ، ممکن است اینها برای نیازهای شما بهترین نباشند.

- سرعت . کنترل دقیق این دستگاه ها سخت است و ممکن است دچار ” لغزش چوب ” شوند. به زبان ساده، اینجاست که یک محرک خطی در انتقال بین ساکن بودن و حرکت تکان میخورد.

- هزینه _ اگرچه هزینه قطعات اولیه نسبتا کم است، هزینه نصب و نگهداری می تواند گران باشد. متأسفانه، اگر می خواهید محرک هیدرولیک شما به خوبی کار کند، هزینه تعمیر و نگهداری منظم هزینه ضروری است.

محرک های خطی برقی

بر خلاف نوع هیدرولیک، این محرک های خطی منحصراً توسط موتورها تغذیه می شوند. موتور پیچ سرب را که دارای یک مهره است که از بالا و پایین نخ استفاده می کند ، قدرت می دهد. این حرکت چرخشی را به حرکت خطی تبدیل می کند.

طرفداران

- دقت و سرعت . این محرک قابلیت های قابل تکرار با کنترل های آسان و خودکار را ارائه می دهد. سرعت دستگاه نیز به راحتی کنترل و صاف است.

- کمتر نگهداری از آنجایی که خطر نشت مایع وجود ندارد، نیاز بسیار کمی برای نگهداری منظم وجود دارد. این، البته، هزینه ها را کاهش می دهد و بهره وری را هم برای برنامه و هم برای تیم شما افزایش می دهد.

- نصب سریع . راه اندازی محرک های الکتریکی فقط به سیم کشی ساده نیاز دارد، به این معنی که می توانید دستگاه خود را سریع و ارزان نصب کنید.

- نگهداری بار و ایمنی . اکثر محرکهای الکتریکی دارای واحدهای پیچ (یا ترمزهای ایمن) هستند که در صورت قطع برق، خود قفل میشوند.

- حاوی . این عملگرها به پمپ یا موتور خارجی نیاز ندارند و بنابراین بسیار کوچکتر هستند و فضای کمتری را اشغال می کنند.

منفی

- نامناسب محیط های اگرچه این محرک ها در اکثر محیط ها عملکرد خوبی دارند ، اما نصب در مناطق خطرناک یا قابل اشتعال نیاز به استفاده از تجهیزات دارای امتیاز برای این شرایط دارد. فقط محرک هایی که به طور خاص برای استفاده در محیط هایی ایجاد شده اند که گازهای قابل اشتعال یا انفجاری یا ذرات وجود دارد باید در این برنامه ها استفاده شود. این برای جلوگیری از آسیب یا آسیب ضروری است.

- گرم شدن بیش از حد . در صورت دویدن بیش از حد طولانی ، یا در طول چرخه وظیفه مشخص ، محرک های برقی ممکن است بیش از حد گرم شوند و کارایی را کاهش دهند.

- هزینه _ هزینه اولیه خرید یک محرک برقی زیاد است. با این حال ، هزینه های در حال اجرا و نگهداری پس از این به طور قابل توجهی پایین تر از یک محرک هیدرولیکی است

کدامیک برای شما بهتر است؟

اگرچه هر دو تغییر یک حرکت خطی قابل اعتماد و قدرتمند برای برنامه شما ایجاد می کنند ، اما هر یک مزایا و مضرات خاص خود را دارند. بنابراین هنگام تصمیم گیری ، محرک مناسب را برای برنامه ، مشخصات و محیط خود انتخاب کنید .

در پایان روز ، انتخاب اشتباه فقط در آینده می تواند باعث دردسر بیشتری شود ، بنابراین اگر برای اطلاع از تصمیم خود به راهنمایی بیشتری نیاز دارید ، با یک حرفه ای که می تواند به شما مشاوره بیشتری دهد ، در تماس باشید.

مزایا و معایب محرک های خطی هیدرولیک، پنوماتیک و الکتریکی

خطی محرک های می توانند با برق، سیال تحت فشار یا هوا تغذیه شوند. در این پست، مزایا و معایب کلیدی (مزایا و معایب) محرکهای خطی هیدرولیک، پنوماتیک و الکتریکی را بیان میکنیم. علاوه بر این، به عنوان مثال، میتوانید تفاوتهای کلیدی یک محرک خطی الکتریکی نسبت به هیدرولیک یا یک محرک خطی پنوماتیک نسبت به الکتریکی را ببینید.

مزایا و معایب محرک های خطی هیدرولیک

محرک های خطی هیدرولیک از پیکربندی پیستون-سیلندر استفاده می کنند. یک مایع تراکم ناپذیر از یک پمپ سیلندر را پر کرده و پیستون را مجبور به حرکت می کند. با افزایش فشار، پیستون به صورت خطی در داخل سیلندر حرکت می کند و سرعت را می توان با تغییر دبی سیال تنظیم کرد. یک محرک هیدرولیک با سرعت بالا نه تنها سریع است، بلکه می تواند نیروی قابل توجهی را تامین کند. پیستون توسط نیروی عقب فنر یا مایعی که به طرف مقابل وارد می شود به موقعیت جمع شده خود باز می گردد.

مزایای محرک های خطی هیدرولیک

- محرک های هیدرولیک به دلیل استفاده از یک سیال تراکم ناپذیر می توانند نیروی ثابتی را بدون پمپ سیال بیشتری نگه دارند.

- آنها می توانند نیروها و سرعت های بسیار بالایی تولید کنند.

- می تواند سرعت بالایی تولید کند.

معایب محرک های خطی هیدرولیک

- مایع هیدرولیک ممکن است نشت کند که منجر به از دست دادن کارایی می شود. این همچنین می تواند منجر به مسائل پاکیزگی شود.

- به بسیاری از اجزای همراه از جمله مخزن سیال، پمپ ها، موتورها، دریچه های آزادسازی، مبدل های حرارتی و تجهیزات کاهش نویز نیاز دارید.

- سیستم های نگهداری بالا با اجزای متعدد برای نظارت دائمی.

مزایا و معایب محرک های خطی پنوماتیک

عملگرهای پنوماتیکی به روشی مشابه محرک های هیدرولیک عمل می کنند، با این تفاوت که سیال محرک هوا است تا سیال هیدرولیک. گاز در یک پیستون سیلندر فشرده می شود که نیروی خطی ایجاد می کند.

مزایای محرک های خطی پنوماتیک

- یک محرک خطی پنوماتیک بسیار ساده است. اکثر سیلندرهای آلومینیومی دارای حداکثر فشار بهینه هستند که امکان ایجاد طیف وسیعی از نیروها را فراهم می کند.

- یک محرک خطی پنوماتیک اغلب در مناطقی با درجه حرارت شدید به دلیل ایمنی استفاده از هوا به جای مواد شیمیایی خطرناک یا برق استفاده می شود.

- این یک گزینه کم هزینه است.

معایب عملگرهای خطی پنوماتیک

- تلفات فشار و تراکم پذیری هوا باعث می شود دستگاه های پنوماتیک نسبت به سایر روش های حرکت خطی توانایی کمتری داشته باشند. یک کمپرسور باید به طور مداوم کار کند تا فشار عملیاتی را حفظ کند حتی اگر نیازی به حرکت نباشد.

- محرک های پنوماتیکی باید برای یک کار خاص اندازه گیری شوند تا کارآمد باشند. این امر به دریچهها، رگولاتورها و کمپرسورهایی با اندازه متناسب نیاز دارد که هزینه و پیچیدگی را افزایش میدهد.

- هوا می تواند توسط روغن یا روغن کاری آلوده شود که منجر به خرابی و تعمیر و نگهداری شود.

مزایا و معایب محرک های خطی الکتریکی

محرک های خطی الکتریکی، حرکت دورانی را به حرکت خطی تبدیل می کنند. حرکت چرخشی ابتدا توسط موتور الکتریکی ایجاد می شود. این حرکت چرخشی با سرعت بالا سپس توسط یک گیربکس کاهش می یابد تا گشتاوری که برای چرخاندن پیچ سرب استفاده می شود افزایش یابد. چرخاندن پیچ سرب منجر به حرکت خطی مهره محرک می شود. به این فکر کنید که پیچ را در یک تکه چوب فرو کنید، اما به جای اینکه پیچ به سمت چوب حرکت کند، بسته به جهت چرخش، چوب به سمت پیچ یا از آن دور می شود.

مزایای محرک های خطی الکتریکی

- محرک های الکتریکی بالاترین دقت را ارائه می دهند.

- مقیاس پذیر برای هر هدف یا نیروی مورد نیاز.

- آنها را می توان به راحتی شبکه و به سرعت برنامه ریزی کرد. بازخورد فوری برای تشخیص و نگهداری در دسترس است.

- آنها کنترل کامل حرکت را ارائه می دهند، سرعت های سفارشی، طول ضربه و نیروهای اعمال شده را ارائه می دهند.

- آنها ساکت تر از محرک های پنوماتیکی و هیدرولیکی هستند.

معایب محرک های خطی الکتریکی

- هزینه اولیه بیشتر از محرک های پنوماتیکی و هیدرولیکی است.

- آنها برای همه شرایط مناسب نیستند، در حالی که یک محرک پنوماتیک در مناطق خطرناک و قابل اشتعال ایمن است.

- موتورهای الکتریکی می توانند بزرگ باشند.

کلمه پایانی

هر سه فناوری جایگاه خود را در صنعت دارند، اما انعطافپذیری محرکهای خطی الکتریکی، همراه با این واقعیت که قیمت قطعات الکتریکی در طول سالها به طور پیوسته در حال کاهش بوده است، آنها را به انتخاب محبوبتری نسبت به گذشته تبدیل میکند. دانستن اینکه کدام محرک برای برنامه شما بهترین است به محیط کاری شما بستگی دارد.

راهنمای عملگرهای خطی

جنبه های کلیدی محرک خطی تعیین می کند که کدام یک برای تولید هوافضا مناسب هستند.

Progressive Automations در مجله Aerospace Manufacturing & Design Magazine ارائه شد. این مقاله توسط Ajay Arora، مدیر تحقیق و توسعه در Progressive Automations نوشته شده است

از زمانی که محرک های خطی وارد صنعت هوافضا شدند ، سازندگان توانسته اند اجسام را به گونه ای فشار دهند، بکشند و نگه دارند که بدن ما نمی تواند. با تبدیل انرژی الکتریکی به انرژی مکانیکی، محرک های خطی اجازه می دهند که کارها به سرعت و بدون کار دستی انجام شوند. آنها می توانند اجسام را با نیروی، سرعت و دقت بیشتر فشار دهند، بکشند، و نگه دارند و می توانند در فضاهای غیرقابل دسترس – حتی گاهی اوقات محیط های خطرناک – کار کنند. علاوه بر این، فناوری برقی گزینه های کنترل پیچیده تری را ارائه می دهد.

برنامه ها و قابلیت ها

در هوانوردی، محرک ها چندین کاربرد فرمان را با کنترل ایرلن ها، آسانسورها، تریم ها و سکان مدیریت می کنند. سازندگان همچنین محرک های مخصوص هوافضا را برای باز و بسته کردن درهای بار هواپیما ساخته اند. اکنون، خطوط هوایی شروع به نصب هواپیماها با محرک های الکتریکی به جای محرک های هیدرولیکی کرده اند که در گذشته به دلیل فناوری بهتر و قابلیت اطمینان بیشتر استفاده می شد. محرک های سنگین می توانند فشار بالا را تحمل کنند و برای جلوگیری از آسیب ناشی از زباله های جمع شده توسط چرخ ها، قوی ساخته شده اند.

به طور کلی، محرک های خطی از موتورها برای تبدیل انرژی به حرکتی استفاده می کنند که می تواند به طور مستقیم یا خودکار کنترل شود. محرکهای Progressive Automation به موتور نیرو میدهند تا محرک را باز یا جمع کنند. حسگرها را می توان برای نظارت بر حرکت محرک یکپارچه کرد، که سپس می تواند به یک سیستم کنترلی که از اطلاعات برای انجام عملیات پیچیده مانند حرکت برنامه ریزی شده، همگام سازی و تشخیص استفاده می کند، رله شود.

انتخاب یک محرک خطی

پیاده سازی یک سیستم حرکت خطی موفق با انتخاب محرک مناسب بر اساس نیازهای برنامه شروع می شود. تولید کنندگان باید ویژگی های لازم از جمله موارد زیر را در نظر بگیرند:

طول ضربه – مسافتی که محرک در یک جهت طی می کند. طول سکته مغزی محرک های هیدرولیک از اینچ تا 20 فوت متغیر است. محرک های پنوماتیک طول کورس کمتر از 1 متر را فراهم می کنند و محرک های الکترومکانیکی در محدوده نامحدودی از طول ضربه کار می کنند.

طول کشیده و جمع شده – بر اساس سکته مغزی، کوتاه ترین و طولانی ترین ابعاد محرک

فاکتور فرم – سبک مسیر، لوله ای، L شکل، تلسکوپی.

سبکهای نصب – روش نصب دو محوری به محرک اجازه میدهد در حین امتداد یا جمع شدن، از هر دو طرف بچرخد. این به برنامه اجازه می دهد تا در یک مسیر ثابت حرکت کند و در عین حال دو نقطه محوری آزاد را حفظ کند. نصب ثابت را می توان با داشتن یک براکت نصب شفت که محرک را به یک جسم در امتداد شفت محکم می کند، اعمال کرد. معمولاً در برنامههایی استفاده میشود که در آن محرک خطی برای فشار دادن چیزی به صورت مستقیم مورد نیاز است، مانند فشار دادن یک دکمه یا فشار دادن یک دم برای فشرده کردن یا باد کردن.

سرعت – با اندازه گیری مسافت در ثانیه، راهنمای مشخصات محرک سرعت های نامی را تعیین می کند.

محیط زیست – محیط های کثیف و گرد و غبار یا مرطوب ممکن است به درجه حفاظت بالاتری نیاز داشته باشند.

بازخورد – مدلهای محرک پتانسیومتر (Pot) و سیستمهای بازخورد اثر هال میتوانند سرعت و موقعیت را کنترل کنند، چندین موتور را همگامسازی کنند یا یک موقعیت یا مشخصات سرعت مناسب ایجاد کنند.

عملیات – چرخه کار، طول عمر، تعداد دفعات استفاده از برنامه.

سایر موارد – نوع موتور، رتبه نیرو و ولتاژ کار.

پیاده سازی، ارزش افزوده

اکثر سیستم های کنترل حرکت Progressive Automations برای نصب و نگهداری آسان به صورت پلاگین و بازی هستند.

هنگام اجرای محرک های خطی، سازندگان ابتدا باید بررسی کنند که محرک به طور کامل جمع شده و بدون هیچ مانعی گسترش یابد. محرک ها باید به طور ایمن با حداقل بار جانبی نصب شوند. هنگامی که محرک به درستی و ایمن نصب شد، کاربر باید اطمینان حاصل کند که هیچ منبع تداخل الکتریکی برای سنسورها وجود ندارد. علاوه بر این، سیستم کنترل باید با سنسورهای محرک سازگار باشد.

تیم پشتیبانی از مهندسین Progressive Automations و یک فرآیند یکپارچه سازی کامل به مشتریان کمک می کند تا محصولات را مونتاژ کنند و از عملکرد صحیح آنها اطمینان حاصل کنند.

انواع محرک های خطی

مجموعه ای از محرک های خطی شامل مدل های پرسرعت، صنعتی، مینیاتوری، مینی تیوب و مسیر می باشد. موجودی جامع محصولات در دسترس بودن واحد را برای هر برنامه ای تضمین می کند – چه مدل های صنعتی با نیروی بالا که قادر به تولید تا 3000 پوند هستند یا مدل PA-14P با پتانسیومترهای داخلی. مدل میکرو، کوچکترین واحدی که Progressive Automations ایجاد کرده است، برای مشاغلی ساخته شده است که فضای محدود عامل اصلی آن است. محرک های خطی موجود از نیروی 5 پوند تا 10000 پوند با ضربات از 0.24 اینچ تا 60.00 اینچ متغیر است.

اولین گام در تصمیم گیری از اینکه کدام محرک برای کاربرد خود استفاده کنید شامل درک الزامات اساسی نیرو، ضربه، شرایط عملیاتی و ولتاژ است. سپس گزینه کنترل را بررسی کنید تا تعیین کنید که آیا محرک ها به بازخورد یا هر سفارشی سازی دیگری نیاز دارند.

حرکت خطی با نیروی بالا: نحوه تبدیل از سیلندرهای هیدرولیک به محرک های الکتریکی و چرا.

سیلندرهای هیدرولیک به دلایل خوب به طور سنتی تکنولوژی مورد استفاده برای حرکت خطی با نیروی بالا هستند. آنها نیروی زیادی را با هزینه کم به ازای هر واحد نیرو ارائه می دهند، آنها ناهموار و ساده برای استقرار هستند. با این حال، یک فناوری جدید برای بررسی وجود دارد. سیلندرهای الکتریکی با ظرفیتهای نیروی بالا اکنون در دسترس هستند و نسبت به همتایان هیدرولیکی خود انعطافپذیرتر، دقیقتر و قابل اعتمادتر هستند.

در زیر مقایسه ای از عملکرد و هزینه هر فناوری و همچنین روش های توصیه شده برای تبدیل یک برنامه از محرک هیدرولیکی به الکتریکی ارائه شده است.

مقایسه سیلندرهای هیدرولیک و محرک های الکتریکی

شکل 1: سیلندر هیدرولیک شکل 2: سیلندر میله الکتریکی

ما با مقایسه پارامترهای کلیدی شروع خواهیم کرد: توانایی های نیرو. کنترل حرکت؛ ردپای سیستم؛ تحمل دما؛ جمع آوری داده ها؛ نگرانی های زیست محیطی؛ و هزینه های چرخه عمر

نیرو: سیلندرهای هیدرولیک فشار عملیاتی بالایی دارند [124.1 تا 206.8 بار (1800 تا 3000 psi)]. زیرا نیرو = فشار x مساحت، حتی یک سیلندر 76.2 میلیمتری (3 اینچی) در 151.8 بار (2200 psi) میتواند به 66.3 کیلونیوتن (15000 پوند برف) برسد.

محرک های خطی الکتریکی با موتور پیچ غلتکی می توانند نیروهایی بیش از 50000 پوند بر فوت (225.5 کیلو نیوتن) ایجاد کنند که برای بسیاری از کاربردها کافی است.

با یک محرک الکتریکی ، نیرو فوراً ایجاد می شود. می گذرد جریان الکتریکی که از موتور سروو ، گشتاوری تولید می کند که پیچ غلتکی را به حرکت در می آورد و بلافاصله نیرو ایجاد می کند. یک محرک هیدرولیک باید منتظر باشد تا فشار ایجاد شود تا نیرو به دست آید و در نتیجه واکنش را کندتر کند. یا محرک باید دائماً فشار (انرژی) را ذخیره کند که باعث ناکارآمدی می شود.

کنترل حرکت: یک محرک هیدرولیک در کاربردهای بدون عارضه و سرتاسر بهترین عملکرد را دارد.

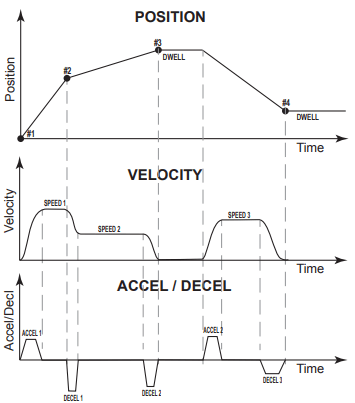

یک محرک الکتریکی با درایو/موتور سروو کنترل بی نهایت بر روی موقعیت، سرعت، شتاب/کاهش سرعت، نیروی خروجی و موارد دیگر را ارائه می دهد. تنظیمات را می توان در پرواز انجام داد. دقت و تکرارپذیری به مراتب بهتر از هیدرولیک است.

شکل 3: این نمودار موقعیت های مختلف پروفایل حرکت را در سرعت های مختلف با نرخ های شتاب/کاهش متفاوت نشان می دهد که همگی تحت کنترل کامل و دقیق هستند.

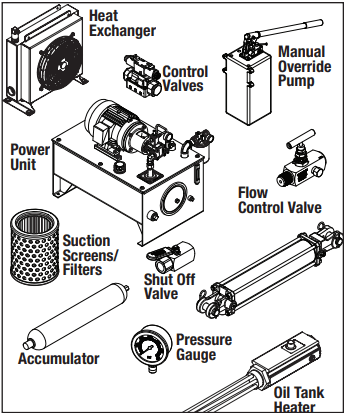

ردپای سیستم:

یک سیلندر هیدرولیک ردپای فشرده ای را در محل کار ارائه می دهد، اما واحد برق هیدرولیک (HPU) که فشار و جریان روغن را تنظیم می کند، به فضای زیادی از کف نیاز دارد. (شکل 4 را ببینید)

شکل 4: اجزای یک سیستم هیدرولیک ردپای بیشتری نسبت به سیستم های الکتریکی به خود اختصاص می دهند.

یک محرک الکتریکی ممکن است کمی ردپای بزرگتر در محل کار داشته باشد، اما ردپای کلی سیستم کوچکتری دارد، معمولاً کسری از سیلندر هیدرولیک به اضافه HPU.

تحمل دما:

سیلندرهای هیدرولیک می توانند به دما حساس باشند. سرما منجر به کندی و عملکرد ناسازگار محرک هیدرولیکی می شود. در دماهای بالاتر، روغن تجزیه می شود و آب بندی از کار می افتد.

محرک های الکتریکی را می توان برای کارکرد در دمای دلخواه برای مقدار مشخص کار مورد نیاز انتخاب کرد. آنها را می توان با گریس دمای شدید اختیاری برای پاسخ سریع در سرما مشخص کرد.

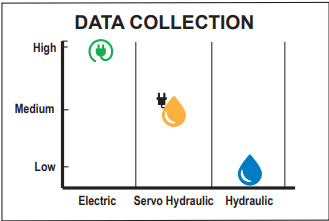

جمعآوری دادهها:

سیستمهای محرک هیدرولیک استاندارد قابلیت جمعآوری دادهها را ندارند و برای دستیابی به توانایی جمعآوری اطلاعات فرآیند، نیازمند افزودن سنسورهای پرهزینه یا سرو هیدرولیک هستند.

قابلیت سنجش از طریق یک رمزگذار و کنترل جریان در سیستم سروو محرک الکتریکی تعبیه شده است. (شکل 5 را ببینید)

شکل 5: مقایسه مجموعه داده های سیستم های الکتریکی و هیدرولیک.

خطرات زیست محیطی:

سیستم های هیدرولیک مستعد نشت روغن هستند که می تواند خطرات ایمنی ایجاد کند، محصولات را آلوده کند و محیط را آلوده کند. محرک الکتریکی یکی از تمیزترین فناوری های حرکت خطی است.

هزینه های چرخه عمر:

سیلندرهای هیدرولیک در صورت نگهداری مناسب عمر طولانی دارند. با این حال، تعمیر و نگهداری (درزگیر، روغن و فیلترهای جدید) می تواند به معنای از کار افتادن دستگاه باشد. اگر یک محرک الکتریکی برای کاربرد به درستی اندازه شود، نیازی به تعمیر و نگهداری نیست، بنابراین هیچ خرابی وجود ندارد.

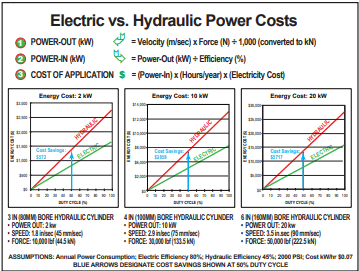

سیستم های هیدرولیک تنها 40 تا 55 درصد در تبدیل نیروی الکتریکی به حرکت کارآمد هستند. سیستم های محرک خطی الکتریکی معمولاً با راندمان 75 تا 80 درصد کار می کنند. این تفاوت در راندمان می تواند منجر به تفاوت های عمده در استفاده از توان الکتریکی شود. هزینه های برق به طور قابل توجهی به کل هزینه مالکیت یک دستگاه کمک می کند. (شکل 6 را ببینید)

شکل 6: مقایسه هزینه های برق بین سیستم های الکتریکی و هیدرولیک.

نحوه تبدیل از هیدرولیک به الکتریکی

برای بسیاری از کاربردها، سیستمهای محرک الکتریکی هزینه مالکیت کمتری نسبت به سیستمهای هیدرولیک دارند و در عین حال عملکرد برتر را ارائه میکنند. اگرچه مزایای تبدیل محرک هیدرولیکی به الکتریکی واضح است، فرآیند تبدیل چالشهای متعددی را به همراه دارد. با این حال، بهدست آوردن دادههای واقعی نیرو و حرکت و وارد کردن اطلاعات در نرمافزار اندازهگیری سازنده، توصیهای دقیق برای تبدیل ارائه میکند.

کشف نیروی مورد نیاز واقعی

هنگام تعیین یک سیلندر هیدرولیک، اندازه بیش از حد معمول است (نوار کناری را ببینید). در زیر سه روش برای تعیین نیروی مورد نیاز یک برنامه کاربردی در شرایطی که ممکن است به دلیل بزرگ شدن سیلندر هیدرولیک بیش از حد برآورد شده باشد، آورده شده است.

- تعیین نیروی پیک روش شماره 1. فشار را در سیستم هیدرولیک اندازه بگیرید تا زمانی که سیلندر به سختی بتواند کار را انجام دهد. این تقریب خوبی از نیروی اوج است. برای بدست آوردن نیروی واقعی از فشار واقعی در فرمول Force = Pressure x Area استفاده کنید.

- نیروی اوج را تعیین کنید روش شماره 2 . سمت فشار بالا و سمت فشار پایین (معمولا سمت میله) را در حین حرکت با فشار سنج از طریق درگاه های آزمایشی شیر اندازه گیری کنید. ناحیه میله پیستون را از سمت پایین برداشته و با استفاده از نیرو = سمت بالا (فشار x ناحیه) + سمت پایین (فشار x ناحیه) نیروی تقریبی اوج را محاسبه کنید.

یک هشدار برای روش 1 و 2: این فرآیند به جای ترسیم نیرو در تمام چرخه امتداد و جمع شدن، تنها نیروی اوج کاربرد را شناسایی می کند. (این اطلاعات حیاتی برای اندازه گیری دقیق محرک الکتریکی است.) با فرض اوج نیرو در کل ضربه، عمر تخمینی محرک به طور چشمگیری کاهش می یابد. (از فرمول عمر L10 برای محاسبه عمر تخمینی محرک های پیچ غلتکی الکتریکی استفاده کنید. عمر محرک ما را ببینید)

- یک لودسل نصب کنید. از یک لودسل برای اندازه گیری مشخصات نیرو در کل حرکت سیلندر استفاده کنید. این همه اطلاعات نیروی مورد نیاز برای اندازه دقیق یک محرک الکتریکی را فراهم می کند، به عنوان مثال، حداکثر نیرو و نیرو در هر نقطه از ضربه. (خوانده های سلول بار باید در رایانه شخصی یا یک سیستم جمع آوری داده ذخیره شوند تا تجزیه و تحلیل شوند.)

ممکن است با این رویکرد مشکلاتی وجود داشته باشد. ممکن است فضایی برای قرار دادن لودسل در انتهای میله یک تاسیسات موجود وجود نداشته باشد. یا برنامه ممکن است نیاز به اصلاحات مکانیکی داشته باشد تا به نصب لودسل بین میله محرک و بار کاربردی کمک کند.

- نمونه اولیه سیستم محرک الکتریکی سروو موتور را نصب کنید. برای محاسبه مجدد مشخصات گشتاور/نیروی محرک الکتریکی از ردیابی جریان در درایو سرو استفاده کنید. این روش را می توان استفاده کرد زیرا جریان، گشتاور و نیرو همگی با هم نسبت مستقیم دارند. هرچه جریان از طریق موتور بیشتر باشد، گشتاور بیشتر و در نتیجه نیروی بیشتری از یک محرک خارج می شود.

محاسبه نیرو با استفاده از معادله:

نیرو = رتبه نیرو (جریان اندازهگیری شده / Kt)

(رده بندی نیرو و Kt در مشخصات سازنده ارائه شده است.)

نتیجه یک تقریب نزدیک از نیروی محرک بر اساس محاسبات نظری است. نتایج واقعی ممکن است تا 10٪ متفاوت باشد.

سرعت های نقشه برداری

هر پروفیل حرکتی علاوه بر نیرو دارای پارامترهایی است که باید هنگام تبدیل به محرک الکتریکی در نظر گرفته شود. سرعت حرکت یک پارامتر حیاتی است. سرعت یا سرعت، نرخ تغییر فاصله نسبت به سرعت تغییر در زمان است. (فاصله / زمان)

پیشنهاد می کنیم حرکت را با فیلم ضبط کنید و از مهر زمان و مسافت طی شده برای تقریبی سرعت های مورد نیاز برای هر حرکت استفاده کنید.

دریافت توصیههای محرک الکتریکی

وقتی دادههای نیرو و حرکت واقعی را دارید، میتوانید اطلاعات را در نرمافزار اندازهگیری تولیدکننده برای توصیههایی درباره محصولاتی که با مشخصات شما مطابقت دارند، وارد کنید. به عنوان مثال، نرم افزار اندازه گیری Tolomatic یک توصیه را تنها در سه مرحله ارائه می دهد.

- پارامترها را تعریف کنید

- مشخصات حرکتی را توضیح دهید

- محصول را انتخاب کنید

نتیجه

محرکهای میلهای الکتریکی میتوانند عملکرد برتری نسبت به سیلندرهای هیدرولیک در بسیاری از کاربردها ارائه دهند: دقت و تکرارپذیری بالاتر. کنترل قابل برنامه ریزی پارامترهای حرکت؛ و جمع آوری داده ها و قابلیت های گزارش دهی بهتر. محرک های الکتریکی همچنین می توانند هزینه کل مالکیت را از طریق استفاده کارآمد از برق و کاهش زمان خرابی به دلیل حداقل تعمیر و نگهداری کاهش دهند. قابلیت نیروی محرک های الکتریکی بطور قابل ملاحظه ای افزایش یافته است. محرک های الکتریکی با پیچ های غلتکی می توانند 50000 پوند برف (225.5 کیلو نیوتن) و بالاتر را تحویل دهند.

نیروی مورد نیاز کاربردها گاهی اوقات با روش معمول بزرگ کردن سیلندرهای هیدرولیک تا سه برابر افزایش می یابد. راه های مختلفی برای کشف نیروی مورد نیاز واقعی برنامه وجود دارد. این اطلاعات، همراه با داده های دقیق سرعت و مسافت، می تواند در نرم افزار اندازه گیری تولیدکننده وارد شود تا مدل های محرک خطی الکتریکی توصیه شده را ارائه دهد.

خطر اندازه قدرت سیال

از آنجایی که نوسانات فشار سیال رایج است و هزینه سیلندرهای با موتور سیال کم است، معمول است که اندازه این سیلندرها دو یا سه برابر بزرگتر از اندازه مورد نیاز است. یک مهندس ممکن است این بزرگی بیش از حد را بیمه بداند. با این حال، عمل اندازهگیری بیش از حد میتواند الزامات نیروی واقعی یک برنامه کاربردی را پنهان کند، و باعث میشود که آنها بسیار بالا به نظر برسند، در حالی که در واقع به طور قابلتوجهی کمتر از امتیاز سیلندر هستند.

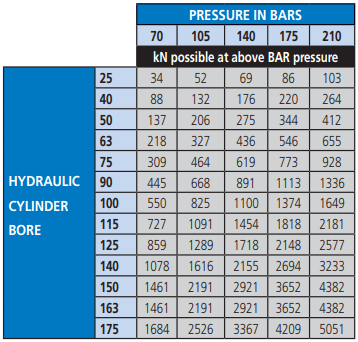

با بزرگتر شدن یک سیلندر، قابلیت های نیروی آن افزایش می یابد زیرا نیرو = فشار x مساحت. با افزایش فشار سوراخ و روغن سیلندر، قابلیت نیروی خروجی به سرعت افزایش می یابد. (شکل 7 را ببینید) نیروی خروجی یک سیلندر بزرگ بسیار بیشتر از چیزی است که برنامه مشخص می کند.

شکل 7: ظرفیت فشار و نیروی سوراخ های سیلندر هیدرولیک

این دو چالش برای تبدیل به محرک الکتریکی ایجاد می کند.

- بدون بررسی کامل، ممکن است به نظر برسد که نیروی مورد نیاز برنامه بسیار بیشتر از آن چیزی است که یک محرک خطی الکتریکی می تواند ارائه دهد. ممکن است تبدیل برنامه به برقی غیرممکن به نظر برسد.

- عملگرهای الکتریکی می توانند قیمت خرید بالاتری نسبت به سیلندرهای هیدرولیک داشته باشند. وقتی برای محرک های الکتریکی اعمال می شود، بزرگ شدن بیش از حد می تواند منجر به قیمت های غیر قابل قبولی شود.