چند نکته درباره میکس کردن

- راحت تر است که دو ماده ویسکوز را با هم میکس کنیم، تا اینکه یک ماده ویسکوز را با یک ماده روان مثل آب مخلوط کنیم

- مخلوط کردن و هموژنایز کردن دو فرآیند کاملا متفاوت است

- استاتیک میکسر با توجه به ثابت بودن اجزا، نسبت به میکسر دینامیک خرابی و رسیدگی کمتری دارد

معرفی استاتیک میکسر

- استاتیک میکسر یک تجهیز ثابت است که با هدف مخلوط سازی استفاده میشود.

- میکسر ثابت یکی از اجزای مهم در پکیج ها است.

- این المان اخیرا اقبال بیشتری در صنعت ایران پیدا کرده است.

- بعضی جاها فقط میکسر دینامیک مناسب است و باید از انتخاب استاتیک میکسر بجای آن اجتناب کنیم.

- معمولا استاتیک میکسر را برای جایی استفاده میکنیم که واکنش گرمازا نداریم.

- پودرها برای شکسته شدن نیاز به زمان دارند و استاتیک میکسر برای پودرها معمولا مناسب نیست.

- معمولا سیال های قطبی و غیر قطبی را با استاتیک میکسر مخلوط میکنیم.

- اسیدها نیاز به استاتیک میکسر ندارند چون واکنش آنها گرمازا است.

- برای مخلوط کردن گاز با سیال نیز از این پکیج استفاده میشود اما نکات بسیاری در نوع و المان ها دارد.

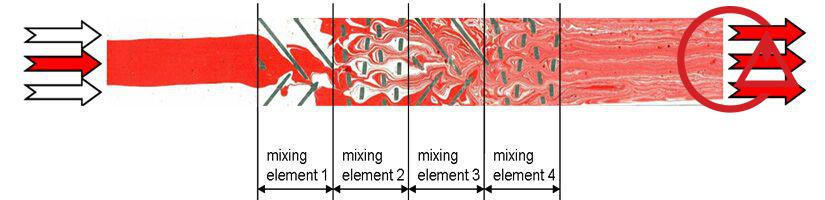

- تعداد المان در استاتیک میکسر، میزان میکس را به دو به توان المان میرساند. مثلا استاتیک سه المانه میشود 8

- در استاتیک میکسر از انرژی جنبشی خود سیال اصلی جهت اختلاط بهره برده میشود.

نحوه عملکرد استاتیک میکسر

- این دستگاه دارای المان هایی در روبروی جریان سیال است.

- سیال با برخورد با این المان ها از حالت آرام به حالت نا آرام در آمده

- همچنین سیال به قسمت هایی تقسیم شده که جای قسمت های مختلف پس از عبور از هر المان در سطح مقطع تغییر میکند.

کاربرد استاتیک میکسر

- در داخل این میکسرها المانهایی با اشکال هندسی مشخص وجود دارند که

- با توجه به نوع سیال ورودی عمل اختلاط را انجام می دهند.

- انرژی انجام اختلاط در این گونه از میکسرها از افت فشار رانشی سیالی که توسط محرکهای مختلف مانند پمپ، توربو شارژ و…. تولید می شوند بدست می آید.

- تعداد المانهائی که در این میکسرها نصب می گردد متناسب با نوع سیال و میزان اختلاط مورد نیاز مشخص می شود.

- بدیهی است با افزایش تعداد المانها کیفیت و شدت اختلاط افزایش یافته و به همان نسبت میزان انرژی مورد نیاز نیز افزایش خواهد یافت.

- امروزه به دلیل مزایای بسیار زیاد این نوع تجهیزات استفاده از آنها بسیار متداول شده است.

- و میکسرهای استاتیکی به عنوان جایگزین مناسبی برای میکسرهای دینامیکی و راکتورها مطرح هستند.

- محدوده استفاده از این میکسرها در صنعت بسیار وسیع بوده

- و می توان برای رژیم های فرایندی آرام و آشفته بکار برد.

تست هیدرو استاتیک

- معمولا برای صنایع نفت و گاز فشار کاری استاتیک میکسر بسیار مهم است

- این فشار به تست نیز نیاز دارد تا صحت سنجی شود

- معمولا پس از ساخت، در کارخانه با فشار بالاتر تست میکنیم

- فرمول فشار معمولا 1.5 برابر فشار دیزاین است

- در فشار های بسیار بالا، این فرمول ضریب کمتری میگیرد

استاتیک میکسر کوچک

- در سایز پایین، بیشترین توجه باید به خوردگی باشد

- در این سایز، اجزا بسیار نازک بوده

- خراشیدگی و خوردگی بیشترین خرابی را ایجاد میکند

- در مرحله دوم، انتخاب نوع استاتیک میکسر

- در مرحله سوم انتخاب تعداد المان قرار میگیرد

متریال ساخت استاتیک میکسر

- PVDF

- فولاد ضدزنگ

- پلیپروپیلن

- تفلون

استفاده از PVDF

- این متریال با اصطکاک بسیار کم با سیال کمترین خوردگی را دارد

- همچنین به همین علت، افت فشار را بسیار کاهش میدهد

استفاده از PTFE

- این متریال نیز تمام مزایایی PVDF را دارد

- اما محدودیت PTFE در جوش دادن است

- تمام اتصالات در این مورد رزوه ای میشود

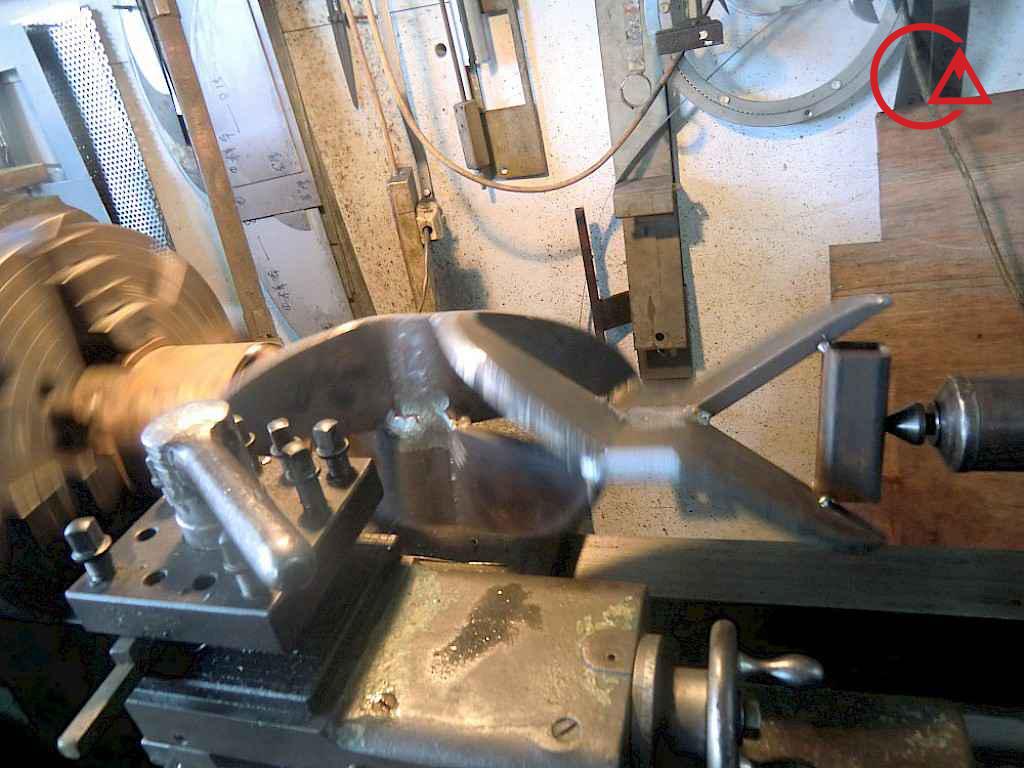

تراشکاری نهایی ساختار داخلی

این مرحله اهمیت بسیار زیادی در صحیح جازدن دارد

رعایت دقیق تلورانس ها به جلوگیری از لرزش ها و ارتعاشات کمک میکند

باید توجه داشت المان ها اول به هم متصل شده سپس جا میروند

استاتیک میکسر گازی (گاز در گاز)

این نوع با هدف های مختلفی تولید میشود

- حذف یونها و آلودگی ها،

- نقش کاتالیزوری و تصفیه هوای خروجی

- کاهش یا افزایش دمای هوای خروجی

کیفیت ساخت

با توجه به اهمیت

انواع استاتیک میکسر

- خورشیدی (Helical)

- الپتیکال (Elliptical)

سازندگان استاتیک میکسر

- شرکت مهار فن ابزار

- سوئز SUEZ

- Primix پریمیکس

- نوردسان Nordson

- فلوییتک Fluitec

- لایتنین SPX Flow Lightnin

- سولزر Sulzer

جنس و متریال های ساخت استاتیک میکسر

عوامل تعیین کننده جنس میکسر

- استحکام

- سازگاری و مقاومت شیمیایی

جنس های مختلف

- فولاد – به راحتی دچار زنگ زدگی می شود

- استنلس استیل فولاد ضد زنگ – برای کلر و برخی اسیدها مناسب نیست

- استیل با روکش پلاستیکی – با اسیدها و کلر سازگار است

- PVC برای مواد شیمیایی در دمای زیر 80 سلسیوس

- PVDF برای اسیدسولفوریک و واکنش گرماده تا 180 سلسیوس

- PTFE برای واکنش های گرماده و اکستریم تا دمای 250 سلسیوس

استاتیک میکسر خورشیدی (Helical)

- این نوع از میکسرهای استاتیکی یکی از پر مصرف ترین انواع میکسرها در دنیا هستند

- این نوع میکسر به علت دارا بودن المانهای پیچشی با شکل هندسی خواص باعث تغییر رژیم سیال شده

- و با ایجاد سه طیف متفاوت از دینامیک سیالات، عمل اختلاط را تسریع می دهد

میکسرهای الپتیکال (Elliptical):

- این نوع از میکسر استاتیک، نسبتا کمتر استفاده میشود

- برای سیال های با ویسکوزیته پایین مناسب است

- در این نوع میکسر، المانهایی به شکل نیم دایره با زاویه 90 درجه نسبت به هم در لوله قرار گرفته

- و باعث تغییر رژیم جریان و اختلاط می شود

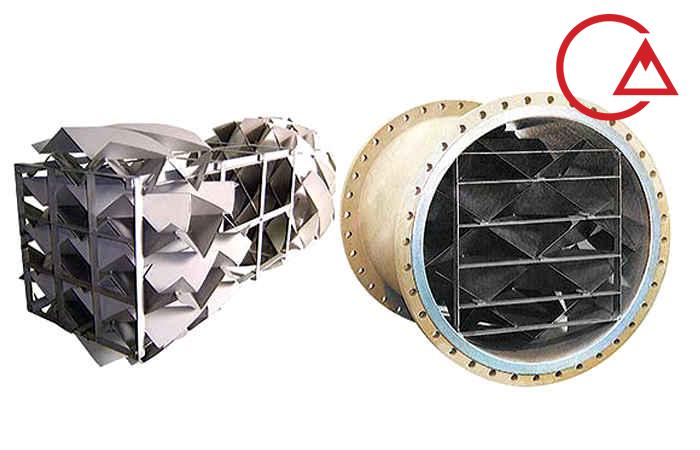

استاتیک میکسر المان متقاطع

سختترین فرایندهای میکس وقتی است که دو ماده با هم تفاوت بسیار زیاد ماهیتی دارند. در چنین سیال هایی از المان متقاطع استفاده میکنیم

تفاوتهای اصلی به شرح زیر است

- نسبت جریان دو سیال

- مقدار دانسیته بسیار متفاوت

- ویسکوزیته بسیار مختلف

در ویسکوزیته پایین از استاتیک میکسر المان متقاطع 18 تیغه استفاده میکنیم

در ویسکوزیته بالا از استاتیک میکسر المان متقاطع 26 تیغه استفاده میکنیم

مکانیزم عملکرد در این همزن

- تولید تقسیمهای متوالی در جهتهای معکوس و ایجاد جریانهای متقاطع پیوسته هست

- که منجر به اختلاط سیالات در سریعترین زمان و کوتاهترین طول میشود.

- به علت طراحی بسیار خاص و دقیق این همزن ، زمان RTD بهشدت کاهش مییابد

- و همچنین استحکام فیزیکی همزن نیز به علت اتصالات چندگانه بسیار بالا هست.

- این همزنها در محدوده وسیعی از متر یالها مانند فولادهای ضدزنگ تا سوپر آلیاژها قابلیت تولید دارند

- المان این همزنها نیز میتوانند در دو مدل جوشی و متحرک سفارش گذاری شوند.

ویژگیهای این همزنها عبارتاند از

- بالاترین قدرت اختلاط در بین همزنهای استاتیک

- مناسب برای سیالات با ویسکوزیته های پایین تا بسیار بالا

- کوتاهترین طول همزن در مقایسه با سایر همزنهای استاتیک

- قابلیت اختلاط سیالات با اختلاف ویسکوزیته حدوداً 1 میلیون برابری

- اختلاط سیالات با اختلاف حجم 100000 برابری

- مناسب برای اختلاطهای پلیمری بسیار داغ

- قابلیت تولید تا سایز 24 اینچ

استاتیک میکسر الپتیکال

- بسیار پر کاربرد است

- معمولا برای سیال های ویسکوز استفاده میشود

محاسبه میزان همزنی در استاتیک میکسر الپتیکال

- اصول کارکرد این همزن برای جریانهای آرام ( Laminar ) با عدد رینولدز کمتر از 2300 بر پایه تقسیم و

- برای جریانهای آشفته (Turbulent) با عدد رینولدز بیشتر از 4000 بر مبنای تبدیل و وارونه کرد هست.

مکانیزمهای استاتیک میکسر الیپتیکال

1) تقسیم جریان

- به ازای هر المان سیال به دولایه مجزا تقسیم میشود

- تعداد کل تقسیمات بعد از گذشتن از n المان برابر است با فرمول دو بتوان n

- یعنی با 18 المان در همزن، سیال به 262144 قسمت تقسیم میشود

2) تبدیل جریان

- دیواره مارپیچی المانها باعث میگردد تا سیالهایی که در مرکز قرار دارند

- به سمت دیواره و سیالهایی که در دیواره قرار دارند به سمت مرکز حرکت کنند

- این امر باعث به وجود آمدن اختلاف سرعت در مولکولهای سیال شده

- و باعث قیچی شدن سیال میشود

3) وارونه کردن

- جهت حرکت سیال از المانی به المان دیگر 180 درجه تغییر میکند.

- این وارونه کردن جهت حرکت باعث به وجود آمدن اغتشاش در سیال شده

- این کار شدت اختلاط را افزایش میدهد

کاربرد استاتیک میکسر الیپتیکال

- تصفیه آب و فاضلاب

- اختلاط گاز با مایع و مایع با مایع

- انجام واکنش شیمیایی با گرانروی پایین و بالا

- تولید امولسیون روغن با آب

- تولید سوخت بیو دیزل

- مخلوط کردن آنتیاکسیدانها با افزونههای دیگر

- تزریق لخته ساز در مسیر

- اصلاح ویسکوزیته

- کنترل PH

- همگنسازی خطوط بهمنظور نمونهبرداری.

- اختلاط دو یا چند رزین مایع

متریال های میکسر استاتیک الیپتیکال

- جنس بدنه : استیل 304 یا 316

- فلنج : استاندارد ASME ، DIN ، JIS.

- نوع فلنج : Welding Neck- Slip ON.

آپشن های استاتیک میکسر الیپتیکال

- ساخت المان ها از نوع کشویی

- ساخت المان از PTFE خالص

- پوشش المان ها از نوع PE و FEP

- نصب نقاط تزریق قبل از میکسر

کاربرد میکسر استاتیک

آب و فاضلاب

- فرایندهای انعقاد، به عنوان مثال برای حذف فسفر از فاضلاب

- دوزینگ مواد شیمیایی

- نمونه برداری نمایشگر

- هوادهی آب آشامیدنی

- کنترل Ph

- ضدعفونی آب آشامیدنی، به عنوان مثال دی کلراسیون و تزریق کلر

- از بین بردن Flocculants و مخلوط کردن با آب، فاضلاب و یا لجن

- تزریق و مخلوط کردن ازن

- نمک زدایی از سیستم آب معدنی اسمز معکوس

صنایع نفت و گاز و پتروشیمی

- اندازه گیری میزان آب نفت خام در خطوط لوله

- خالص سازی نفت خام با آب

- رقیق سازی پلویاکریلامید برای بهبود بازیافت

- مخلوط کردن مواد افزودنی به بنزین یا روغن سوخت

- تنظیم ویسکوزیته روغن سوخت سنگین با نفت گاز

صنایع با فرآیند مداوم

- پلاستیک، الیاف

- کنترل PH

- رزین ها، چسب ها، اپوکسی ها

- رنگ ها، سخت کننده ها

- پاک کننده ها

متریال میکسر استاتیک

- فولاد کربن

- فولاد ضد زنگ

- آلیاژ های ترکیبی

- Grp

- upvc

- cpvc

- ptfe

مزایای استاتیک میکسر

- راندمان بالای مخلوط سازی، بنابراین مصرف مواد شیمیایی برای فرآیند تصفیه و تشکیل مواد جانبی می تواند به طور چشمگیری کاهش یابد

- نیاز به مخازن، همزن ها، قطعات متحرک و قدرت محرکه مستقیم را از بین می برند و با مصرف انرژی پایین بسیار موثر عمل می کنند

- انرژی مورد نیاز برای مخلوط کردن به طور موثر با افت فشار از جریان سیال از طریق عناصر استخراج می شود

- همیشه در سیستم های موجود بدون کاهش ظرفیت پمپ های موجود نصب می شوند

- نصب بسیار آسان است، به غیر از مهارت های فنی مهندسی، مهارت های ویژه ای لازم نیست

- دارای قطعات متحرک نیستند و عملا نیاز به نگهداری ندارند

- در تمام اندازه های استاندارد لوله در دسترس هستند

- در صورت طراحی کانال های باز، در هر اندازه ای بدون محدودیت در دسترس هستند

- هر میکسر استاتیک به دقت طراحی شده است تا نیازهای خاص هر برنامه را برآورده کند

انواع میکسر استاتیک

- میکسر های استاتیک در هزاران کارخانه و کارگاه در سراسر جهان نصب شده،

- که بالاترین استاندارد بازدهی، قابلیت اطمینان و راندمان مخلوط کردن را ارائه می دهد.

- استاتیک میکسرها در گروهها و دسته بندیهای زیر تقسیم می شوند:

میکسر های کانال (channel mixers)

- در کارهای تصفیه سازی جدید نصب شده و یا در تأسیسات موجود و تکمیل شده اضافه می شوند،

- آنها به سرعت میزان بالایی از عملیات اختلاط را انجام داده و کارآیی قابل توجهی دارند.

- میکسر های کانال طیف گسترده ای از نرخهای جریان را پوشش می دهد

- و برای دوزهای مختلف مواد شیمیایی ایده آل است.

- صرفه جویی در مصرف مواد شیمیایی را در نتیجه صرفه جویی اقتصادی و محیط زیست نیز مزیت دیگر استاتیک میکسرها می باشد.

تصویر پیش توزیع میکسر استاتیک WVM:

- تب قبل از توزیع قبل از اینکه دوباره با استفاده از نرم افزار CFM (محاسبه سیالات محاسباتی) مدل شود

- در آزمایشگاه Chemineer بصری مدل سازی و بهینه سازی شد.

- مواد افزودنی تزریق شده در دیواره لوله توسط برگه پیش توزیع به شکل نعل اسبی پخش می شوند:

استفاده از زبانه پیش توزیع

- اجازه می دهد تا از ساده ترین انژکتورها استفاده شود

- یا یک نازل فلنج دار یا یک رئیس رزوه دار که می تواند خط تزریق مواد شیمیایی به آن متصل شود.

- در صورت لزوم اتصالات تزریق اختصاصی با دستگاه خاموش خروجی شرکتی نیز می تواند به رئیس دیواری نصب شود.

- تب قبل از توزیع برای بهبود کیفیت مخلوط قابل اندازه گیری (CoV) حداقل 10٪

- در طیف گسترده ای از سرعت جریان در مقایسه با استفاده از انژکتور اسپارگر چند سوراخ نشان داده شد.

- بهبود در اختلاط در تعداد کم رینولدز (سرعت 0.1 متر در ثانیه) بیشترین بود.

عناصر اختلاط WVM

- بانک عناصر اختلاط WVM با توجه به برگه پیش توزیع در یک راستا با یکدیگر اما خارج از مرکز قرار گرفته اند.

- نعل اسب افزودنی توزیع شده پس از آن توسط نوک اولین بانک از عناصر WVM گرفتار شده

- و به گردابهای چرخشی محوری در پشت آنها کشیده شده است.

- هر عنصر دو گرداب ایجاد می کند و بنابراین هر بانک هشت مورد را ایجاد می کند.

- بانکهای متوالی گردابها را در طول طول مخلوط کن و برای برخی از طول پایین دست حفظ و تشدید می کنند.

از دست دادن فشار در سراسر مدل های WVM

- می توان با همبستگی حاصل از تحقیق انجام شده

- توسط گروه BHR برای تعیین عوامل اصطکاک برای هر مدل WVM و برای طیف وسیعی از اعداد مختلف رینولدز

- و بانک های عناصر مخلوط پیش بینی کرد. کیفیت مخلوط قابل اندازه گیری (ضریب تنوع یا CoV) در طول همان برنامه آزمون

- در همان دامنه های تعداد رینولدز و تعداد بانک عناصر ، و استفاده از روش های LIF (فلورسانس ناشی از لیزر) ب

- رای اندازه گیری همگنی شعاعی تعیین شد.

- جدول زیر مقایسه طول ، افت فشار بین مدلهای مختلف WVM

- برای دستیابی به همان رقم CoV 0.05 (5٪) در 3 قطر پایین دست از خروجی میکسر است.

میکسر WVM KENICS

- تحقیقات بازار ما به ما نشان داد که میکسر Kenics HEV به دو دلیل اصلی – از دست دادن سر پایین و ساختار باز و غیر مسدود کننده – مورد علاقه صنعت بود.

- از طرف دیگر ، HEV به انژکتورهای نسبتاً طولانی و گران قیمت احتیاج دارد و برای شرایط دبی بسیار پایین مناسب نیست.

- پروژه ای برای ایجاد مزایای کلیدی HEV اما امکان ارائه گزینه های انعطاف پذیرتر متناسب

- با شرایط مختلف جریان و با بهبود طراحی تزریق افزودنی و هزینه های ساخت کمتر در سال 2002 به پایان رسید

- و عملکرد آن توسط گروه BHR (1). طیف جدیدی از میکسرها WVM (Water Vortex Mixer) نامیده می شود.

- اکنون سه طرح مختلف WVM در دسترس است.

- این موارد باعث می شود که پارامترهای اصلی طراحی طول و افت فشار برای دستیابی به یک CoV خاص (2) در یک زمان خاص بهینه شود:

WVM چگونه به نظر می رسد و چگونه کار می کند؟

- میکسرهای WVM از یک نقطه تزریق افزودنی دیواری ساده

- یک زبانه پیش توزیع بلافاصله در پایین دست نقطه تزریق و بانک عناصر مخلوط شکل ذوزنقه ای تشکیل شده اند.

- تعداد بانک عناصر مخلوط بسته به کیفیت مخلوط مورد نیاز برای فرآیند متفاوت است.

- ابعاد ، زاویه حمله و فاصله عناصر اختلاط ذوزنقه ای بین مدل های WVM A ، B و C متفاوت است.

- برگه قبل از توزیع و طرح نقطه تزریق برای همه مدل های WVM یکسان است.

میکسرهای لوله ای (pipe mixers)

- در جنسهای فولاد ضد زنگ (stainless steel)، pvc، pp، فولاد کربنی،

- و به صورت ثابت و با قابلیت جابه جایی موجود است. با پوششهای گرم و خنک کننده،

- انژکتور، نقاط نمونه گیری و تجهیزات ابزار دقیق ساخته شده

- و مناسب برای همه صنایع در طیف گسترده ای از اندازه ها: از 10 تا 300 سانتی متر ساخته می شوند.

سیستم های پراکنده کننده گاز(gas dispersion systems)

از دو میکسر متفاوت استفاده می کند، یکی برای تشکیل حباب های گاز و دیگری برای ارائه زمان تماس و انتقال کارآمد توده یا حجم.

خلاصه

- عملکرد جریان یک سیال با ویسکوزیته بالا در میکسرهای استاتیک جدید با برگهای چندپیچ خورده به صورت عددی در محدوده Re = 0.1-150 مورد بررسی قرار گرفت.

- اثرات ساخت قطعه اختلاط، عدد رینولدز و نسبت ابعاد بر ویژگیهای اختلاط آشفته مخلوطکنهای استاتیک مختلف بر اساس روش ردیابی لاگرانژی ارزیابی شد.

- توزیع ذرات ردیاب، G ، ویژگیهای راندمان کششی، و زمینههای کششی برای ارزیابی عملکرد اختلاط پراکندگی و توزیع در میکسرهای استاتیک جدید استفاده شد.

- در مقایسه با میکسر استاتیک Kenics (KSM)، میکسرهای استاتیک با سه برگ پیچ خورده (TKSM) و چهار برگ پیچ خورده (FKSM) خیلی زودتر به وضعیت اختلاط آشفته دست یافتند

- و همچنین می توانستند این وضعیت را با گروه های اختلاط عناصر متوالی حفظ کنند. در مقابل، مناطق بزرگ غیر مخلوط در مخلوط کن استاتیک با برگ های دوتایی پیچ خورده (DKSM) وجود دارد.

- میزان کشش محاسبه شده از خطوط مسیر با نتایج گزارش شده در ادبیات مطابقت خوبی دارد.

- مسیر ذرات نشان داد که لگاریتم نرخ کشش به صورت خطی با طول محوری بدون بعد افزایش مییابد. برای طول معینی از میکسر استاتیک، کاهش نسبت ابعاد باعث افزایش نرخ کشش می شود.

- هنگامی که تعداد برگ های چند پیچ خورده در مقطع بیشتر از 2 بود، دامنه منحنی چگالی احتمال بزرگتر از KSM شد.

- همه میکسرهای استاتیک دارای گروه های کوچکی از نقاط مواد هستند که کشش بسیار بالایی را تجربه می کنند. مشخص شد که TKSM و FKSM کارایی اختلاط بالاتری نسبت به KSM دارند، در حالی که DKSM توانایی میکرومیکس بدتری را نشان می دهد.

مسئله

پردازش پلیمر با ویسکوزیته بالا: یک کارخانه ریسندگی الیاف مصنوعی به طور همزمان هزاران رشته جداگانه تولید می کند. همه رشته ها از یک منبع واحد مذاب پلیمری با ویسکوزیته بالا، دمای بالا و فشار بالا سرچشمه می گیرند که از طریق یک سیستم منیفولد پیچیده به سرهای چرخان پمپ می شود.

جریان آرام ویسکوزیته بالا در سیستم تحویل پلیمر منجر به پروفیل های دمای شعاعی بزرگ می شود که منجر به کنترل ضعیف ویسکوزیته و استحکام الیاف می شود. شکستگی فیلامنت مکرر با خرابی قابل توجه و از دست رفتن تولید و همچنین کیفیت پایین و ناسازگار محصول است.

راه حل

- سری 700 Statiflo به طور خاص برای پردازش پلیمر طراحی شده است. میکسر دارای ساختار مهر و موم شده لبه های پیوسته برای جلوگیری از اتصال کوتاه فرآیند اختلاط و ایجاد یکپارچگی مکانیکی در افت فشار بالا است. محفظه میکسر دقیقاً مطابق با ابعاد لوله کشی مجاور مشتری است. از کاهش دهنده ها و تغییرات ناگهانی قطر جلوگیری می شود.

- اختلاط جریان آرام با تقسیم جریان و اختلاط شعاعی انجام می شود و به سرعت تفاوت های شعاعی در دمای پلیمر را حذف می کند.

- میکسرها بلافاصله قبل از هر تقسیم جریان در سیستم تحویل منیفولد قرار می گیرند تا شرایط کاملاً مخلوط شده ایجاد شود و اطمینان حاصل شود که پلیمر یکسان به میکسر و تقسیم جریان بعدی پمپ می شود.

- پرداخت سطح داخلی با کیفیت بسیار بالا در میکسر برای جریان کارآمد و جلوگیری از قطع شدن مواد ضروری است، به خصوص در جاهایی که تغییر رنگ اغلب اتفاق می افتد

نتیجه

توجه دقیق به اختلاط منجر به خواص فیزیکی ثابت و کنترل شده همه رشته ها می شود. کنترل دما بهبود یافته امکان چرخش الیاف نازک تر را نیز فراهم می کند. استحکام مکانیکی بهبود می یابد، شکستگی رشته کاهش می یابد و نرخ تولید بسیار افزایش می یابد.

تغییر در طول زمان و هدر رفتن بین رنگ های مختلف پردازش پلیمر کاهش می یابد.

ویژگی های میکسر بدون حرکت STATIFLO از اهمیت اولیه در این مطالعه موردی

- ایمن و قابل اعتماد

- هزینه نصب کم

- بدون قطعات متحرک برای عملکرد عملاً بدون نیاز به تعمیر و نگهداری

- ساختار مهر و موم شده لبه برای اختلاط کارآمد یکپارچگی مکانیکی

- افت فشار نسبتا کم

- شیب های شعاعی را حذف می کند

- مصالح ساختمانی مشخص شده توسط مشتری

- سفارشی طراحی شده برای مطابقت با لوله های کاربر

خلاصه

اختلاط سیالات ویسکوالاستیک ایده آل (Boger) در یک میکسر استاتیک Kenics KM با تجزیه و تحلیل تصاویر به دست آمده توسط فلورسانس القا شده با لیزر مسطح (PLIF) ارزیابی شده است. اثر کشسانی سیال و سرعت سطحی سیال بررسی شده است، با عملکرد اختلاط با استفاده از اندازه گیری سنتی ضریب واریانس CoV در کنار روش منطقه ای توسعه یافته توسط آلبرینی و همکاران، کمی سازی شده است.

(2013) . همانطور که قبلاً برای سیالات نازک کننده برشی غیرنیوتنی گزارش شده بود، روند ضریب واریانس از الگوی تنظیمی پیروی نمی کند، در حالی که تجزیه و تحلیل منطقه ای نشان داده است که کسری مخلوط بیش از 90٪ (یعنی بخشی از جریان که در 10±٪ از کاملاً مخلوط شده است. غلظت) با افزایش کشش سیال کاهش می یابد. علاوه بر این، کسری مختلط بیش از 90% روی یک منحنی منفرد با پارامترهای بی بعد سنتی مانند عدد Reynolds Re و عدد Weissenberg Wi ، و بنابراین یک عدد Reynolds تعمیم یافته Reg جمع نمی . = پاسخ /(1 + 2 Wi ) با داده هایی که همبستگی خوبی با این پارامتر نشان می دهد پیاده سازی شده است.

استاتیک SMX میکسر

برای پراکندگی مایعات نیوتنی به سیالات کم چسبناک، نیوتنی و غیر نیوتنی بدون سورفکتانت استفاده شد. این تحقیق تأثیر فاز پراکنده ، نسبت ویسکوزیته بین فازها، طول میکسر و مصرف توان را پوشش میدهد. رژیم جریان در تمام آزمایشها با محتوای فاز پراکنده تا 25٪ و نسبت ویسکوزیته در محدوده 1 تا 400 آرام نگه داشته شد. شرایط تجربی ادغام به دلیل ویسکوزیته بالای فاز پیوسته اثر ویسکوزیته فاز پراکنده و کسر حجمی بر اندازه متوسط قطره اندازهگیری شد.

توزیع اندازه با تجزیه و تحلیل تصویر به دست آمد. با استفاده از مفهوم “ویسکوزیته فرآیند”، میتوان تمام قطرهای متوسط را روی یک منحنی اصلی با استفاده از مصرف انرژی در میکسر به عنوان متغیر تغییر بین آزمایشها جمع کرد. مقایسه عملکرد در برابر میکسر Kenics با استفاده از نتایج ادبیات انجام شد. نتایج نشان داد که میکسر SMX به دلیل ساختار داخلی خود، بسیار بهتر با کار پراکندگی سازگار است.

انتخاب طرح میکسر استاتیک مناسب برای مخلوط های ویسکوز

خلاصه فناوری

طرح های میکسر استاتیک بسیار متفاوت است و انتخاب مناسب کلید دستیابی به یک مخلوط همگن در افت فشار مجاز یا طول لوله در دسترس است. برای کاربردهای چسبناک با محدودیت فضا اما بدون افت فشار حداکثر، یک میکسر استاتیک ژنراتور سطحی سطحی توصیه می شود.

طرح های میکسر استاتیک

دستگاهی میکسر استاتیک است که در یک محفظه یا خط لوله با هدف دستکاری جریان های سیال برای تقسیم، ترکیب مجدد، پخش، چرخاندن یا تشکیل لایه ها در حین عبور از میکسر وارد می شود. عملکرد اختلاط بر اساس سرعت جریان، ویسکوزیته، چگالی، درصد اجزای مخلوط و ابعاد لوله به راحتی قابل پیش بینی است.

طرحهای مختلفی در دسترس است که معمولاً از صفحات یا بافلهایی تشکیل میشود که در زوایای دقیق قرار گرفتهاند تا جریان را هدایت کنند، آشفتگی را افزایش دهند و به اختلاط دست یابند.

سبک های میکسر استاتیک مرسوم فوق برای کاربردهای با دبی بالا و ویسکوزیته کم ایده آل هستند. در چنین شرایط آشفته، اختلاط کامل به طور معمول تنها در 4 یا 6 عنصر با کاهش نسبتاً جزئی در فشار انجام می شود. با این حال، برای نیازهای جریان کم و/یا ویسکوزیته بالا، تعداد عناصر میکسر استاتیک این طرح که برای دستیابی به یک ترکیب همگن مورد نیاز است، به میزان قابل توجهی افزایش مییابد. اگر تنظیم فرآیند از نظر طول محدود باشد، انتقال به یک میکسر استاتیک با سبک متفاوت توصیه می شود.

ژنراتورهای سطح رابط

راس ژنراتور سطح واسط (ISG) یک طرح میکسر بی حرکت منحصر به فرد است که دارای اجزای قطعه جامد است که با چهار سوراخ حفر شده است. انتهای عناصر به گونه ای شکل گرفته اند که وقتی در کنار هم قرار می گیرند، عناصر مجاور یک محفظه چهار وجهی را تشکیل می دهند. اگر دو جریان ورودی وارد میکسر استاتیک ISG شوند، تعداد لایههایی که از عناصر اول، دوم و سوم بیرون میآیند 8، 32 و 128 است. این پیشرفت نمایی بیش از دو میلیون لایه را تنها در 10 عنصر ایجاد میکند.

مکانیسم اختلاط ISG برای کاربردهای ویسکوزیته بالا و جریان آرام با عدد رینولدز کمتر از 500 ایده آل است. مخلوط کردن یک جزء جزئی مانند رنگ، کاتالیزور یا افزودنی با ویسکوزیته کم در یک سیال ویسکوز یک کاربرد کلاسیک ISG است. این میکسر می تواند طیف وسیعی از محصولات از مواد غذایی گرفته تا پلیمرها، چسب ها، پلاستیک ها و کامپوزیت ها را مدیریت کند. ISG همچنین برای فرآیندهای بهداشتی مناسب است زیرا عناصر به راحتی از محفظه جدا می شوند تا به صورت جداگانه تمیز و ضد عفونی شوند.

با توجه به هندسه عناصر ISG، اختلاط کامل در طول لوله بسیار کوتاه حاصل می شود، بنابراین از این نوع میکسر استاتیک برای نیازهای جریان آشفته با محدودیت فضا و بدون افت فشار حداکثر استفاده می شود.

نمونه کاربرد: امولسیون ژل روغن در آب

آزمایشهایی در مقیاس آزمایشی انجام شد تا مشخص شود که میکسر استاتیک Ross ISG چقدر میتواند اندازه قطرات را برای یک امولسیون ژل چسبناک خاص کاهش دهد. اندازه قطره هدف: <5 میکرون.

امولسیون پایه شامل 98٪ ژل آبی و 2٪ روغن با استفاده از یک میکسر تیغه ای به سبک دسته ای تهیه شد. این ماده بسیار نازک کننده بود — 121000 cP در سرعت دوک 0.5 دور در دقیقه و تنها 31400 cP در 3 دور در دقیقه. از یک پمپ دنده ای برای فشار دادن محصول به داخل مخلوط کن ISG استفاده شد. در یک پاس در 4.75 gpm، اندازه قطرات متوسط از 19.46 به 4.07 میکرون کاهش یافت. در اجرای دیگری، امولسیون پایه با دبی کمی بالاتر، 6.6 gpm تغذیه شد و اندازه قطرات حاصل پس از یک پاس 2.56 میکرون بود.

از این مقاله لذت بردید؟ در اینجا برخی از منابع اضافی وجود دارد که ممکن است به آنها علاقه مند باشید:

- اختلاط استاتیک مداوم جریانهای فرآیندی متعدد

- میکسرها برای فرآیندهای رقیق سازی مداوم

- فرآیند اکستروژن خود را با یک میکسر استاتیک بهبود دهید.