در ماشین های تراشکاری/برشکاری اسپیندل محور دوار است. لغت “اسپیندل” به معنای چرخنده است و تمام محورهای یک ماشین CNC که دوران میکنند را اسپیندل میگویند. البته در تئوری اسپیندل به شفت ( میله انتقال نیرو ) چرخنده اطلاق میشود ولی عموما به تمام سیستم چرخشی اسپیندل گفته می شود. اسپیندل اصلی دستگاه معمولا موتوری است که برای چرخاندن فرز CNC مورد استفاده قرار میگیرد. در دستگاه های تراشکاری اسپیندل فرعی محور دواری است که قطعه را میچرخاند. اسپیندل ها انواع مختلفی دارند، بسته به گشتاور و سرعت نهایی و البته سیستم تغذیه شان به دسته های متنوعی تقسیم میشوند.

معمولا برای دستگاه های برش اسپیندل های با ۲۰۰۰۰ دور در دقیقه ( حداکثر سرعت ) استفاده میشوند و در حین کار سرعت اسپیندل متغیر است. هر چه سرعت اسپیندل بیشتر باشد می تواند راحتتر براده برداری کند ولی گرمای بیشتری روی فرز ایجاد میشود و عمر آن را کوتاه میکند.

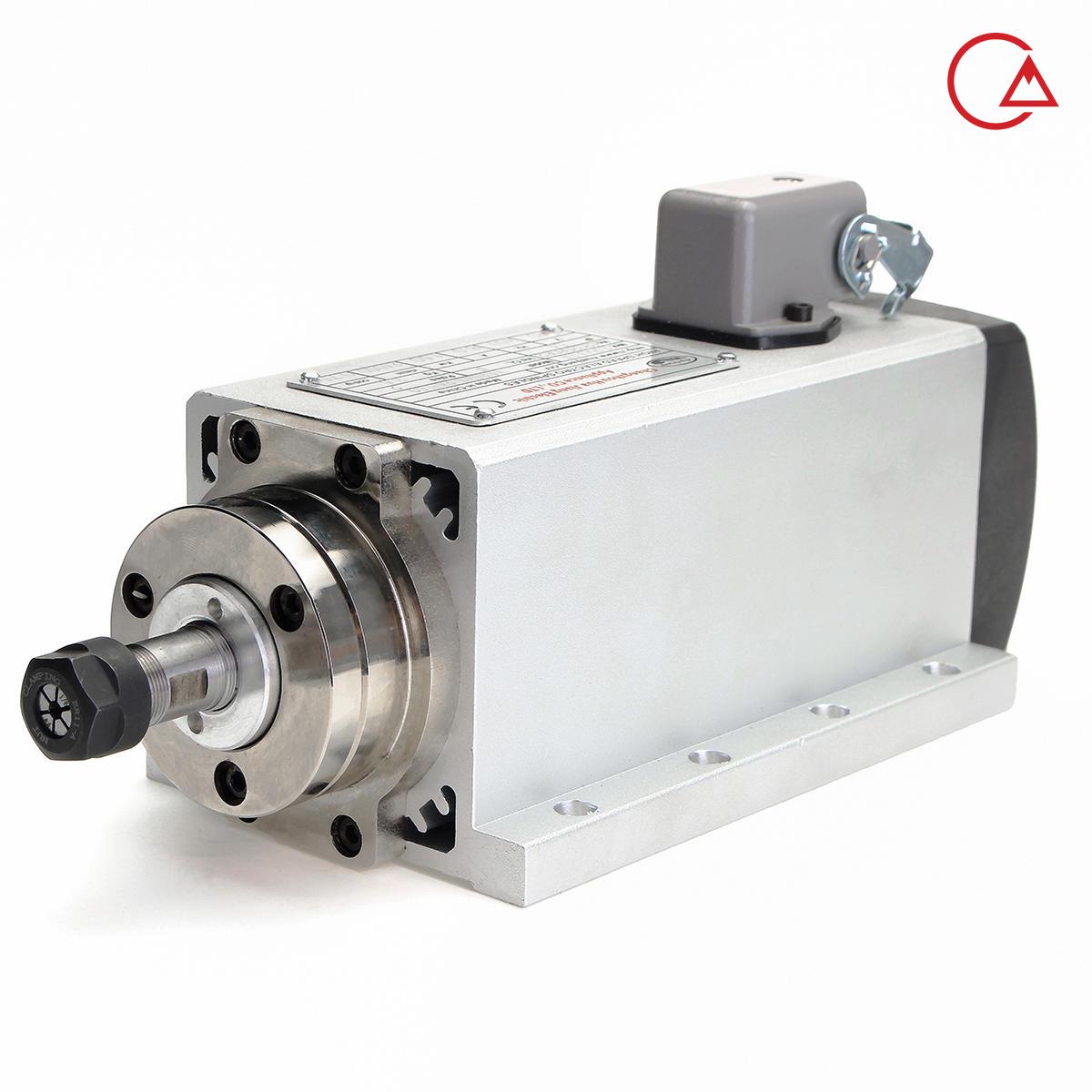

در جدول زیر چند نمونه اسپیندل نمایش داده شده است:

- موتور و اسپیندل کوچک DC برای دستگاه CNC های کوچک خانگی – پژوهشی

- اسپیندل به همراه تُرک متر ( Torque Meter )

- به همراه تُرک متر ( Torque Meter )

ساختار اسپیندل

ساختار کلی اسپیندل شامل:

- سنسورهای فشار، لرزش، دما برای فیدبک به کنترلر – البته بعضی از کنترلرها از تمام این سنسورها پشتیبانی میکنند.

- موتور و شَفت و استاتور – بخش حرکتی را تشکیل میدهند.

- یاتاقان های نگه دارنده شَفت

اسپیندل ها معمولا توسط VFD ( اینورتر ) ها کنترل میشوند و با تغییر فرکانس ورودی سرعت گردش آنها تغییر می کند.

برای کارهای سنگین مورد استفاده قرار میگیرند و معمولا با بلبورینگ های سرامیکی عرضه میشوند که در مقابل بارهای زیاد مقاومت خوبی دارند. همچنین لنگی شفت بسیار پایینی دارند.

در اندازه ها و شکل های مختلف یافت می شوند و با گشتاور ثابت میتوانند میزان اسب بخاری که روی آنها درج شده را ایجاد کنند.

اینورتر همیشه در کنار اسپیندل

- اینورتر یا (dc to ac inventer) در واقع یک نوع مبدل فرکانس برای برق متناوب میباشد.

- برق متناوب معمولا با فرکانس پنجاه یا شصت هرتز در شبکه وجود دارد.با تغییر فرکانس میتوان میزان دور یک موتور القایی را تغییر داد

- یعنی وقتی میگوییم موتور سه هزار دور این موتور تنها در فرکانس 50 هرتز سه هزار دور میچرخد اما با تغییر فرکانس میتوان این دور چرخش را تغییر داد.

- یکی از مهمترین کاربردهای اینورتر در صنعت سی ان سی همین است.یعنی کنترل دور اسپیندل دستگاه سی ان سی.در این مقاله به چگونگی این عملکرد میپردازیم.

- اینورتر در CNC در بازار چیست . در واقع آن چیزی که در بازار به عنوان اینورتر معروف است بطور دقیق یک درایو فرکانس متغیر میباشد.

- “درایو فرکانس متغیر یا VFD یک سیستم برای کنترل کردن سرعت چرخش یک موتور AC با کنترل کردن فرکانس برق اعمال شده به موتور الکتریکی است.

- اینورتر وظیفه کنترل برق را بعهده می گیرد.

در اغلب موارد

- درایو فرکانس متغیر شامل یک یکسوساز است به طوری که برق DC مورد نیاز اینوتر از برق AC اصلی تامین می شود. از آنجا که در اینجا اینورتر یک عنصر اصلی است، بعضی اوقات درایو فرکانس متغیر به نام درایو اینورتر یا کلا اینورتر نامیده می شود.”

- این سیستم برق متناوب 50 هرتز را توسط یک یکسو کننده که با ادوات الکترونیک قدرت مثل دیاک و تریستور کار میکند به یک برق جریان ثابت یا دی سی تبدیل میکند.

- سپس قسمت اینورتر که با قطعات قدرتی مثل ای جی بی تی یا ماسفت کار میکنند دوباره به یک جریان متناوب و اینبار با فرکانسی دلخواه تبدیل میکند.

- میزان فرکانس خروجی را میتووان از طریق مدار فرمانیکه به قطعات قدرت فرمان روشن و خاموش شدن میدهد(مدار تریگر) به دلخواه تنظیم نمود.

- موتورهایی مثل اسپیندلها که با دورهای بالایی بین مثلا 5000 تا 40000 دور میچرخند برای راه اندازی و کار کردن در دور نامی خود نیاز به اینورتر دارند.

- فرکانس خروجی اینورترهایی که برای کنترل دور موتورهای سریعی مثل اسپیندلها بکار میروند معمولا بین 0 تا 400 و یا0 تا 900 هرتز میباشد.

استفاده از اینورتر برای کنترل دور موتورها مزایای زیادی دارد که مهمترین آنها عبارتند از :

- 1-امکان کنترل جهت سریع و آسان موتور

- 2-ذخیره انرژی تا 50% لذا کاهش مصرف و هزینه برق

- 3-نبودن شوک راه اندازی(موتورها در حالت عادی جریان راه اندازی زیادی لازم دارند)

- 4-حفاظت موتور در برابر اضافه جریان یا تغییرات ولتاژ

- 5-امکان کنترل سرعت دقیق موتور و برنامه های مختلف راه اندازی

- 6-امکان استفاده از برق تکفاز برای راه اندازی موتور سه فاز(معمولا در اسپیندلهای کمتر از 4 کیلووات)

بررسی اسپیندل های built-in و کوپل مستقیم direct drive ، تسمه ای belt-type و گیربکسی gearbox

- اسپیندل هر دستگاه cnc ، قلب آن محسوب میگردد.

- که شامل بخش دوار ( cartridge ) با قابلیتی برای گرفتن ابزار بر روی آن میباشد.

- موتور ها به عنوان انتقال دهنده نیرو به اشکال مختلف موجب حرکت اسپیندل می شوند.

- انتخاب یک اسپیندل مناسب و متناسب با کارکرد شما می تواند در بهبود شرایط تولید و هزینه ها نقش مهمی را ایفا نماید.

- اسپیندل ها باید بر اساس توان و گشتاور دستگاه در نظر گرفته شوند.

- از موارد مهم در گزینش اسپیندل ، توجه به توان در خواستی و وزن آن است.

- در شکل ظاهری، اسپیندل وظیفه خاصی بر عهده ندارد،

- ابزار فلز را ماشینکاری ، میز حرکت می نماید

- سیستم کنترل، حرکت را هماهنگ میکند

- و نرم افزار همه این موارد را run می کند

- و اسپیندل تنها به عنوان نگهدارنده ابزار به واسطه یک موتور نقش ایفا می نماید.

- ولی اهمیت اسپیندل فراتر از این مباحث است چرا که میزان دقت نهایی قطعه و نحوه و سطح بازدهی کل دستگاه به قابلیت ها و کیفیت اسپیندل مربوط است.

- به درستی اسپیندل هسته اصلی و قلب دستگاه cnc میباشد.

سیستم بیرینگ ها در اسپیندل

- سیستم بسیاری از بیرینگ ها از ساچمه هایی استیل برای حفاظت از جدار داخلی و خارجی بهره می برند.

- دمای عملیاتی ، میزان لرزش ها و طول عمر اسپیندل به جنس قطعات بسیار مرتبط است.

- استفاده از برینگ های ترکیبی ( هیبریدی ) سرامیکی ، به طور حتم بهتر از ساچمه های استیلی میباشند.

- جرم کمتر ساچمه های سرامیکی 60 درصد سبک تر از مشابه استیلی میباشند.

- این بسیار مهم است چرا که ساچمه ها دائما در حال چرخش هستند به ویژه در سرعت های بالا. نیروی گریز از مرکز ساچمه ها را در خلاف جهت به سمت لایه بیرون فشار می دهند و این اصطکاک موجب تغییر شکل ساچمه ها میگردد و این تغییر شکل باعث تخریب سریع تر آن می شود. چون ساچمه های سرامیکی سبک ترند بنابراین در شرایط یکسان با موارد مشابه کمتر آسیب می بینند به همین دلیل ساچمه های سرامیکی 30 درصد سریع تر از موارد مشابه میباشند.

ساچمه های سرامیکی عامل تخریب “چسبندگی” را خنثی می نمایند.

یکی از عوامل مهم در تخریب بیرینگ ها عامل چسبندگی است. این امر زمانی اتفاق می افتد که به واسطه خردگی سطح فلز ، ایجاد چسبندگی های میکرونی و حرکت مستمر بیرینگ ها در پوسته آن باعث ایجاد سطح ناصاف و زبری می شود . در نهایت با افزایش دما بیرینگ به طور کامل تخریب می گردد. به واسطه همین امر بیرینگ های سرامیکی دمای کمتری را در بازده ی طولانی تری ایجاد می کنند.

تست ها نشان می دهند اسپیندل هایی که از بیرینگ سرامیکی بهره می برند صلب تر هستند و رزونانس کمتری دارند. بنابراین به لرزش ها حساس تر هستند و عمر بیشتری خواهند داشت.

مکانیزم بیرینگ ها در اسپیندل :

جدا از بحث استفاده از بیرینگ های سرامیکی و یا استیل شکل . بیرینگ ها اساسا برای تحمل فشار های مختلف طراحی شده اند. استفاده از بیرینگ های با تماس زاویه دار در فشار های محوری و شعاعی که سرعت های بالای اسپیندل اعمال میگردد از موارد عام میباشد. این نوع زاویه تماس دقت بیشتر، ظرفیت تحمل بار بیشتر و سرعت متناسب برای ماشینکاری را فراهم می نمایند. بیرینگ ها در داخل جدار طراحی شده به نحوی قرار میگیرند که پایدار ترین وضعیت هندسی را ایجاد می کنند.

روغنکاری اسپیندل و بیرینگ ها :

این امر از حیاتی ترین موارد قابل توجه برای سازندگان ماشین ابزار است که راه های مختلفی را در بر میگیرد. مانند oil-mist ، oil jet ، oil-air و انواع دیگر.

بررسی اسپیندل های مختلف :

اسپیندل ها بر اساس نوع کاربرد و نیاز متفاوت هستند :

- اسپیندل های تسمه ای belt-type

- اسپیندل های کوپل مستقیم direct drive) DDS type)

- اسپیندل های گیربکسی gearbox type

- اسپیندل های یکپارچه built-in type

- اسپیندل های HF

هر کدام از موارد فوق مزایا و معایب خاص خود را دارند

1-اسپیندل های تسمه ای به ترتیبی هستند که انتقال نیرو به واسطه یک تسمه از موتور به اسپیندل انجام میگردد.

مزایا :

I. تعمیر و نگهداری آسان

II. هزینه نگهداری کمتر

III. قیمت پائین تر

معایب :

I. لرزش بیشتر

II. صدای بیش تر نسبت به گزینه های DDS و built-in

III. خرابی زودتر تسمه

IV. عدم رسیدن به دقت مناسب در مقایسه با گزینه های DDS و built-in

V. عدم رسیدن به دور های بیش از 12.000 rpm

VI. دقت موقعیت یابی و سرعت کمتر و در نتیجه صافی سطح کمتر

VII. جبران جرم پولی ( pulley ) به وسیله موتور و در نتیجه فشار بیشتر به موتور

VIII. ایجاد اصطکاک بواسطه تسمه و کاهش بهره وری

2- اسپیندل های کوپل مستقیم به ترتیبی هستند که انتقال نیرو از روی موتور به واسطه کوپلینگ مستقیم و بدون تسمه انجام میگردد.

مزایا :

- افزایش بهره وری بدون اتلاف انرژی در اصطکاک

- عدم جبران وزن قطعه واسط مانند تسمه و …

- صدای کمتر

- طول عمر بیشتر

- گشتاور بیشتر در دور های پائین

- سرعت و دقت بیشتر موقعیت یابی ( گشتاور بالا و اینرسی کمتر موجب افزایش سرعت موقعیت یابی می شود ) رسیدن به سرعت های بالا 12.000-20.000 rpm

- خطای عملیات ماشینکاری کمتر

معایب :

- اصلی ترین مشکل این نوع استفاده از یک موتور خاص میباشد موتور در این سری باید بزرگتر استفاده گردند.

- قیمت بالا

- وزن بالای اسپیندل

- گشتاور کمتر نسبت به built-in

3- اسپیندل های گیربکسی انتقال بوسیله یک موتور و گیبرکس برای رسیدن به حداکثر میزان گشتاور صورت می پذیرد.

مزایا :

I. گشتاور بیشتر

II. سطح براده برداری بیشتر

معایب :

I. هزینه تعمیرات بالا

II. قیمت بالا

III. سرعت کم

4-اسپیندل های یکپارچه و یا buit-in البته این سری با نام های دیگری همچون motorized spindle و یا integrated spindle نیز شناخته میگردند.در این مدل اسپیندل ، موتور در داخل پک اسپیندل قرار دارند و موتور به عنوان روتور بدون هیچ واسطه به انتقال نیرو می پردازد.

مزایا :

I. وزن سبک

II. سرعت و دقت موقعیت یابی بسیار بالا

III. رسیدن به دور های 35000-50000 rpm

IV. ایجاد گشتاور بیشتر با استفاده از موتور های double wound

V. صدای بسیار کم

VI. اتلاف انرژی کمتر

معایب :

I. قیمت بالا

II. هزینه تعمیرات بالا

مورادی که در ساخت یک اسپیندل بسیار مهم است عبارتند از :

I. مرحله ماشینکاری پوسته

II. مرحله سنگ زنی

III. مرحله مونتاژ

بهترین اسپیندل های CNC در سال 2022 برای یک تجربه برش صاف

شاید قصد دارید اسپیندل CNC موجود خود را ارتقا دهید یا در حال ساخت یک روتر جدید CNC از ابتدا هستید و به یک اسپیندل خوب نیاز دارید.

در این راهنما، من بهترین اسپیندل های CNC موجود در بازار در سال 2022 را فهرست می کنم.

بهترین اسپیندل CNC برای کاربرد شما به سختی موادی که قصد پردازش آن را دارید و سرعتی که برای انجام آن نیاز دارید بستگی دارد.

اگر زمان یا حوصله تعویض دستی ابزارها را ندارید، می توانید یک اسپیندل تعویض ابزار خودکار (ATC) را انتخاب کنید اما در مقایسه با دوک های معمولی گران هستند.

فاکتورهایی که در هنگام تهیه این لیست در نظر گرفتم، توان خروجی، کیفیت ساخت دوک، اندازه کولت و سیستم خنک کننده است.

من آنها را بر اساس توان خروجی آنها مرتب کرده ام، از اسپیندل های کم مصرف شروع کرده و به تدریج تا یک اسپیندل 4 کیلووات می رویم.

بسته به RPM و سختی آنها، برخی از آنها می توانند برای فرز فلز استفاده شوند در حالی که برخی دیگر برای مواد نرم تر مناسب هستند.

در پایان این مقاله، من در مورد عواملی که باید در هنگام انتخاب یک اسپیندل برای CNC خود در نظر بگیرید صحبت کرده ام.

MellowPine توسط خواننده پشتیبانی می شود. وقتی از طریق پیوندهای موجود در سایت من خرید می کنید، ممکن است بدون هیچ هزینه اضافی برای شما کمیسیون وابسته به دست بیاورم.

در این بررسی چیست؟

- بهترین اسپیندل های CNC سال 2022

- عواملی که هنگام انتخاب اسپیندل برای CNC باید در نظر بگیرید

- کدام دوک برای ماشینکاری فولاد استفاده شود

- روتر Spindle v/s برای CNC

در اینجا بهترین اسپیندل های CNC موجود در بازار در سال 2022 آمده است:

| اسپیندل CNC | قدرت | |

| 1 | جنمیتسو GS-775M | – |

| 2 | موتور اسپیندل بدون برس CNC Daedalus | 0.5 کیلو وات |

| 3 | اسپیندل CNC آب خنک هوانیانگ | 0.8 کیلو وات |

| 4 | کیت اسپیندل آب خنک RATTMMOTOR | 1.5 کیلو وات |

| 5 | کیت موتور اسپیندل CNC MYSWEETY | 2.2 کیلو وات |

| 6 | موتور اسپیندل موفرن ER20 با هوا خنک | 4 کیلو وات |

اگر در انتخاب ها گیج شده اید، می توانید ابتدا نحوه انتخاب یک اسپیندل CNC را .

بهترین اسپیندل های CNC برای روتر CNC شما (به ترتیب افزایش قدرت)

1. Genmitsu GS-775M – بهترین اسپیندل CNC برای حکاکی

| قطر، طول | 1.7 اینچ (43 میلی متر)، 3.54 اینچ (90 میلی متر) |

| حداکثر دور در دقیقه | 20000 |

| کولت | ER11 |

| قطر شفت ابزار | 0.02 اینچ – 0.276 اینچ (0.5 – 7 میلی متر) |

| خنک کننده | هوا خنک می شود |

یک دوک برای کاربردهای کم مصرف و با سرعت بالا همان چیزی است که Genmitsu GS-775M می تواند باشد.

وزن دوک کمتر از 1 پوند، با بدنه ای سفت و سخت ساخته شده از فولاد است و با هوا خنک می شود.

قطر این دوک 1.7 اینچ است و با استفاده از پایه گیره قابل نصب است.

این دستگاه با کلت های ER11 سازگار است که می تواند ابزارهایی با قطر شفت 0.276 اینچ را در خود نگه دارد.

کلت های ER را می توان در یک محدوده تنظیم کرد. اطمینان حاصل کنید که اندازه دوک و کولت ER شما سازگار است.

این دوک برای حکاکی روی مواد نرم و آلومینیوم مناسب است.

اسپیندل همراه با کولت ارائه نمی شود، بنابراین اگر آن را ندارید، باید نگهدارنده کولت ER11 را جداگانه خریداری کنید.

Genmitsu یک کولت ER11 سازگار برای این موتور را در اینجا می فروشد – Genmitsu ER11 Collet Holder برای موتور GS 775M .

میتواند با حداکثر دور در دقیقه 20000 کار کند، که به این معنی است که ابزار میتواند سریع برش دهد، که به زمان چرخه سریعتر تبدیل میشود.

این موتور از اکثر موتورهای دیگر

با سرعت و قیمت مشابه بی صداتر است، اما باید انتظار کمی لرزش را داشته باشید.

Genmitsu GS-775 به عنوان ارتقاء موتور 10000 RPM در روتر Genmitsu 3018 CNC ایجاد شد.

با این حال، می تواند هر روتر CNC با قاب موتور 775 را متناسب کند.

سیم های این دوک باید با استفاده از کانکتورهای بیل یا با لحیم کاری به هم وصل شوند.

معکوس کردن سیم ها در حین اتصال می تواند باعث شود که اسپیندل در جهت مخالف حرکت کند.

موتور Genmitsu GS-775M 24V 20000 RPM 775

2. اسپیندل CNC Daedalus (0.5 کیلو وات)

| قطر، طول | 2.16 اینچ (55 میلی متر)، 7.55 اینچ (192 میلی متر) |

| حداکثر دور در دقیقه | 12000 |

| قدرت | 0.5 کیلو وات |

| کولت | ER16 |

| قطر شفت ابزار | 0.02 اینچ – 0.354 اینچ (0.5 – 9 میلی متر) |

| خنک کننده | هوا خنک می شود |

موتور اسپیندل CNC Daedalus برای CNC های کوچک مناسب است و می تواند روی آلومینیوم و مواد نرم حک کند.

من نوع ER16 را برای این مقاله انتخاب کردم.

اندازه کولت تعیین کننده نوع ابزاری است که می توانید استفاده کنید، بنابراین ابزارهایی را که قصد استفاده از آن را دارید در نظر بگیرید و بر اساس آن یک کولت انتخاب کنید.

برای نصب اسپیندل، باید یک گیره با قطر 2.16 اینچ تهیه کنید.

کولت ER16 ارائه شده می تواند ابزارهایی با قطر شفت بین 0.02 اینچ – 0.354″ را در خود جای دهد و کولت ER11 می تواند ابزارهایی با قطر شفت 0.45 اینچ را در خود جای دهد.

آنها همچنین دارای مدل های 400 وات و 600 وات با کولت ER11 هستند.

این اسپیندل دارای خروجی آزمایش شده 0.0004 – 0.0008 اینچ است.

Runout مقدار انحراف ابزار از محور مرکزی اسپیندل است.

اسپیندل Daedalus می تواند تا 12000 دور در دقیقه در 48 ولت با توان نامی 500 وات بچرخد و سرعت برش و نرخ تغذیه خوبی را در اختیار شما قرار می دهد.

این دوک بدون برس است و بنابراین مشکلات مربوط به سایش برس برطرف می شود. در ضمن موتور به دلیل نداشتن برس کم صدا است.

همچنین میتوانید کیت اسپیندل CNC را که شامل موتور اسپیندل، درایور موتور، واحد منبع تغذیه، نمایشگر سرعت LCD، کاتر 10 V بیتی، کلتهای 11-ER16 و یک گیره 2.16 اینچی است، از آمازون خریداری کنید.

موتور اسپیندل بدون برس CNC Daedalus، 500w، ER16، 48V DC، 12000RPM

قیمت را بررسی کنید

3. اسپیندل Huanyang (0.8 کیلو وات) -بهترین اسپیندل آب خنک

| قطر، طول | 2.55 اینچ (65 میلی متر)، 8.97 اینچ (228 میلی متر) |

| حداکثر دور در دقیقه | 24000 |

| قدرت | 0.8 کیلو وات |

| کولت | ER11 |

| قطر شفت ابزار | 0.02 اینچ – 0.276 اینچ (0.5 – 7 میلی متر) |

| خنک کننده | آب خنک شده |

اگر میخواهید ساعتهای طولانی برای پروژههای خود کار کنید، اسپیندل CNC خنکشده با آب Huanyang یک انتخاب عالی است.

وزن آن حدود 7 پوند است

و می توان آن را روی اکثر سیستم های CNC که می توانند دوک های با قطر 2.55 اینچ را پشتیبانی کنند، نصب کرد.

کولت ارائه شده ER 11 با خروجی آزمایش شده 0.0004 است، به این معنی که دقت خوبی دریافت می کنید.

دوک 0.8 کیلوواتی Huanyang در آمازون موجود است و برای حکاکی چوب و حکاکی روی فلزات و اکریلیک مناسب است.

حداقل سرعت عملیاتی پایداری که می توانید به دست آورید 6000 دور در دقیقه است و می توان آن را تا سرعت 24000 دور در دقیقه اسپول کرد و به شما امکان می دهد طیف وسیعی از عملیات را انجام دهید.

هنگامی که اسپیندل خود را برای مدت طولانی با سرعت بالا کار می کنید، می تواند به سرعت گرم شود.

در دوک های آب خنک مانند این، گرما با پمپاژ آب به داخل آن گرفته می شود.

این بدان معنی است که

شما باید یک خط آب برای کار اسپیندل فراهم کنید.

زمانی که گرد و غبار در آن دخیل است، خنک کننده با آب بهتر از خنک کننده هوا است.

خنک کننده هوا، هوا را روی دوک می دمد و این می تواند گرد و غبار را بالا ببرد. با دوک های آب خنک کننده چنین مشکلی نخواهید داشت.

اسپیندل Huanyang از طراحی 4 بلبرینگ پیروی می کند که آن را با لرزش کم کاملاً پایدار می کند.

برای کار کردن باید آن را به یک VFD 110 ولت – 400 هرتز (درایو فرکانس متغیر) وصل کنید و جریان نامی 7.2 آمپر دارد.

این یک موتور چهار سیمه است که دارای سه سیم برای 3 فاز و یک سیم برای زمین است.

سیمکشی ساده است زیرا با دوشاخه هوانوردی همراه است، به این معنی که فقط باید کانکتور را وصل کنید و نیازی به لحیم کردن یا بستن هیچ سیمی ندارید.

علاوه بر این، شاخه های هوانوردی محافظ خوبی در برابر گرد و غبار و مایعات وارد شده به ترمینال هستند.

اسپیندل آب خنک هوانیانگ 110 ولت 0.8 کیلووات 24000 دور در دقیقه 400 هرتز Φ65 میلی متر ER11 Collet

اگر به دنبال کل تنظیمات برای اجرای اسپیندل خود هستید، یک کیت اسپیندل ممکن است انتخاب بهتری باشد.

Huanyang یک کیت اسپیندل 1.5 که دارای یک دوک 2 اسب بخاری، پایه گیره 80 میلی متری، یک کولت ER11، یک پمپ آب 75 واتی، کنترلر VFD و لوله 5 میلی متری برای اتصال پمپ آب است.

4. کیت اسپیندل RATTMMOTOR (1.5 کیلو وات)

| قطر | 3.14 اینچ (80 میلی متر)، 9.29 اینچ (236 میلی متر) |

| حداکثر دور در دقیقه | 24000 |

| قدرت | 1.5 کیلو وات |

| کولت | ER16 |

| قطر شفت ابزار | 0.02 اینچ – 0.354 اینچ (0.5 – 9 میلی متر) |

| خنک کننده | آب خنک شده |

تعادل بین کیفیت و قدرت چیزی است که با کیت اسپیندل RATTMMotor 1.5KW ER16 بدست می آورید.

قطر اسپیندل 3.14 اینچ است و می توان آن را با استفاده از گیره ارائه شده در کیت روی روتر CNC خود نصب کرد.

این کیت اسپیندل دارای یک اسپیندل 1.5 کیلوواتی ER16، یک گیره 80 میلی متری و یک VFD 220 ولتی است.

شما می توانید با استفاده از منبع تغذیه 220 ولت

سرعت این موتور را تا 24000 دور در دقیقه در توان 1.5 کیلووات افزایش دهید.

توجه داشته باشید که این دوک فقط می تواند در جهت عقربه های ساعت بچرخد.

سرعت را می توان با استفاده از VFD ارائه شده در کیت تغییر داد.

با این حال، کمترین سرعت پایداری که می توانید با استفاده از این کیت به دست آورید، 9000 دور در دقیقه است. میتوانید از VFD متفاوتی برای رساندن سرعت به محدودههای پایینتر استفاده کنید.

دوک دارای یک کلت ER16 از پیش نصب شده است و می تواند ابزارهایی را در محدوده 0.02 اینچ – 0.354 اینچ (0.5 – 9 میلی متر) با خروجی 0.002 اینچ نگه دارد.

این یک اسپیندل آب خنک است که از فولاد ضد زنگ ساخته شده است. پمپ و لوله های خنک کننده در کیت موجود است. این دوک برای حکاکی و برش چوب، سنگ آلومینیوم و سایر مواد نرم مناسب است.

این کیت شامل اسپیندل، درایو VFD 220 ولت 400 هرتز، پمپ آب 220 ولت 80 وات، لوله 16 فوتی است و می توانید از آمازون خریداری کنید.

کیت اسپیندل RATTMMotor 1.5 kW ER16 VFD

قیمت را بررسی کنید

5. کیت موتور اسپیندل MYSWEETY (2.2 کیلو وات)

| قطر | 3.14 اینچ (80 میلی متر) |

| حداکثر دور در دقیقه | 24000 |

| قدرت | 2.2 کیلو وات |

| کولت | ER20 |

| قطر شفت ابزار | 0.039 اینچ – 0.512 اینچ (1 – 13 میلی متر) |

| خنک کننده | آب خنک شده |

یک کیت کامل اسپیندل CNC برای ساخت جدید CNC شما که می تواند مواد مختلفی را برش دهد، همان چیزی است که با کیت موتور اسپیندل MYSWEETY CNC دریافت می کنید.

وزن دوک 11 پوند و وزن کل کیت حدود 22 پوند است.

این کیت شامل موتور اسپیندل، VFD، پمپ آب، لوله های آب 16 فوتی، برس پوشش گرد و غبار 2.75 اینچی، 13 کولت ER20 و 10 مته مته است.

همچنین می توانید با تماس با فروشنده از طریق ایمیل، اسپیندل را بدون کیت خریداری کنید.

دوک نخ ریسی MYSWEETY

را می توان بر روی هر قاب با قطر دوک 3.14 اینچ نصب کرد. این کیت با کلت های ER20 عرضه می شود و دارای خروجی آزمایش شده 0.0002» است که دقت قابل توجهی خوبی است.

با استفاده از VFD می توانید سرعت اسپیندل را بین 0 تا 24000 دور در دقیقه تغییر دهید. VFD ارائه شده همراه با کیت برای کنترل سرعت اسپیندل یک واحد 220 ولت، 0-400 هرتز است.

اسپیندل با آب خنک می شود و کیت حاوی یک پمپ شناور 220 ولتی است که آن را برای ساعات طولانی کار مناسب می کند. دوک نخ ریسی، VFD و پمپ آب با هم می توانند جریان هایی در حدود 15 آمپر بکشند، بنابراین شما باید برای راه اندازی آن، قطع کننده های مناسب تهیه کنید.

کانکتورهای مورد استفاده فیش های هوانوردی هستند که ضدآب خوبی دارند.

برچسب گذاری خوب روی سیم ها به همراه مستندات و فیلم ها به شما در مراحل نصب کمک می کند.

علاوه بر این، ویدیوهای یوتیوب زیادی در مورد راه اندازی این اسپیندل وجود دارد که به شما کمک می کند.

کیت موتور اسپیندل 2.2 کیلووات CNC MYSWEETY

قیمت را بررسی کنید

6. اسپیندل موفرن (4 کیلو وات)

| طول، عرض، ارتفاع | 5 اینچ (127 میلی متر)، 4.5 اینچ (114 میلی متر)، 13.5 اینچ (343 میلی متر) |

| حداکثر دور در دقیقه | 18000 |

| قدرت | 4 کیلو وات |

| کولت | ER20 |

| قطر شفت ابزار | 0.039 اینچ – 0.512 اینچ (1 – 13 میلی متر) |

| خنک کننده | هوا خنک می شود |

موتور اسپیندل Mophorn

تنها موتور موجود در این لیست است که دارای بدنه مربعی است. بنابراین اگر فریمی دارید که فقط موتورهای مربعی شکل را در خود جای می دهد، دوک های Mophorn انتخاب خوبی هستند.

وزن این دوک حدود 19 پوند است و دوک محکم است. اندازه آن 4.5 x 5 x 13.5 اینچ است و نصب آن راحت تر از یک دوک استوانه ای است.

شما یک کولت ER20 با این اسپیندل دریافت می کنید که به شما امکان می دهد از ابزارهایی با قطر شفت بین 0.039 – 0.512 اینچ استفاده کنید و دارای خروجی 0.004 اینچ است.

Mophorn همچنین دوک های 1.5KW ER11، 4KW ER25، 7.5KW ER32 می سازد که همگی در آمازون موجود هستند.

می توانید سرعت اسپیندل را بین 1-18000 RPM تغییر دهید. برای دستکاری سرعت اسپیندل، باید آن را به VFD متصل کنید.

این ولتاژ 220 ولت است و می تواند 4 کیلو وات برق تولید کند و حداکثر جریان 10 آمپر را در فرکانس 300 هرتز می کشد.

این دوک با هوا خنک می شود و می توان از آن برای فرزکاری یا حکاکی روی چوب، سنگ و فلزات نرم مانند آلومینیوم استفاده کرد.

این دوکها بیصدا و متعادل هستند و برای استفاده از سرعتهای بالا، پایداری خوبی برای شما فراهم میکنند.

مواد ساخت و ساز قوی است و می تواند برای مدت طولانی دوام بیاورد.

کیت موتور اسپیندل 4 کیلووات CNC Mophorn

قیمت را بررسی کنید

کدام موتور اسپیندل برای فرز فلز (فولاد)

به طور معمول، برای ماشینکاری فلزاتی مانند فولاد، شما به RPM کم (در مقایسه با RPM بالا برای آلومینیوم و چوب) و قدرت بالا در اسپیندل CNC خود نیاز دارید.

قابلیت ماشینکاری فولاد نیز به سختی دستگاه شما و ابزار مورد استفاده بستگی دارد. برای فولاد، توصیه می شود یک اسپیندل با قدرت بالا در دورهای پایین انتخاب کنید.

نیروهای وارد بر ابزار و در نتیجه بر روی دوک در هنگام ماشینکاری مواد سخت مانند فولاد بیشتر است.

توصیه می شود یک موتور آسیاب CNC با بدنه فولادی، ساختار سفت و بلبرینگ سرامیکی انتخاب کنید. یاتاقانهای سرامیکی نسبت به بلبرینگهای فلزی میتوانند خروجی را تحت نیروی بیشتری نگه دارند.

قدرت و سرعت فرز CNC نیز با توجه به نوع عملیات ماشینکاری که قصد انجام آن را دارید تعیین می شود.

به عنوان مثال، حفاری روی فولاد به قدرت بیشتری نسبت به آسیاب یا تراشکاری فولاد نیاز دارد.

به طور معمول عملیات آسیاب می تواند 50٪ سرعت بیشتری نسبت به عملیات حفاری هنگام پردازش فولاد داشته باشد.

در مورد چرخش، سرعت می تواند 100٪ بیشتر از عملیات حفاری باشد.

برای مشاغلی که نیاز به انجام کارهای تولیدی سنگین دارند، من قویاً ATC را به جای دوک های معمولی CNC توصیه می کنم.

فاکتورهایی که باید هنگام انتخاب اسپیندل برای روتر CNC خود در نظر بگیرید

1. اندازه و وزن

اندازه موتور تعیین می کند که آیا می توان آن را به درستی روی روتر CNC شما نصب کرد یا خیر. همچنین مهم است که شکل دوک را در نظر بگیرید زیرا دوک های استوانه ای و مربعی شکل در دسترس هستند.

بررسی کنید که آیا قاب روتر CNC شما به اندازه کافی قوی است که بتواند وزن اسپیندل را تحمل کند. موتورهای پله ای روی محورها باید گشتاور کافی برای تحمل وزن موتور داشته باشند.

2. سرعت و قدرت

سرعت اسپیندل محدوده کاری را که می توانید انجام دهید تعیین می کند. به عنوان مثال، برش مواد نرم نیاز به سرعت کم دارد زیرا تکه های بزرگ مواد را می توان به راحتی برش داد.

در مورد فلزات، تراشیدن قطعات بزرگ فلزات دشوار است و از این رو مواد حذف شده در یک برش به شدت کاهش می یابد.

برای دستیابی به سرعت برش سریع، باید سرعت اسپیندل را افزایش دهید تا برش های بیشتری در دقیقه انجام دهید.

قدرت اسپیندل عامل دیگری است که پروژه هایی را که می توانید انجام دهید محدود می کند. یک دوک با قدرت کافی می تواند برش های صاف را ایجاد کند و از آسیب به قطعه کار جلوگیری کند. از طرف دیگر، یک دوک بدون قدرت کافی می تواند باعث از کار افتادن اسپیندل شود.

3. نوع خنک کننده

اسپیندلهایی با RPM بسیار بالا معمولاً به سرعت گرم میشوند و از این رو تأمین خنککننده مناسب برای اسپیندل بسیار مهم است.

رایج ترین انواع خنک کننده های موجود برای اسپیندل ها خنک کننده با هوا و خنک کننده آب است. آب ظرفیت گرمایی بیشتری نسبت به هوا دارد و از این رو می تواند گرمای بیشتری را از موتور خارج کند. بهتر است از آب مقطر به جای آب معمولی استفاده کنید تا از آسیب به دوک جلوگیری شود.

دوکهای خنکشونده

با هوا به دلیل طراحی، دارای ویژگیهای گشتاور بهتری نسبت به دوکهای خنکشونده با آب هستند. اما دوک های خنک کننده با هوا صدای بیشتری نسبت به دوک های خنک کننده با آب تولید می کنند.

به طور معمول، دوک های خنک کننده با آب دوام بیشتری دارند و دقت بهتری نسبت به دوک های خنک کننده با هوا دارند.

یکی از مشکلات اصلی در کارکرد اسپیندل آب خنک، تأثیر شرایط آب و هوایی است. مانند زمانی که هوا سرد است، ممکن است آب یخ بزند و مانع از کارکردن دوک شود.

هنگامی که شما مجبور هستید اسپیندل را برای مدت طولانی کار کنید، خنک کننده آبی بر خنک کننده هوا ترجیح داده می شود.

4. کنترل سرعت

اسپیندل کم مصرف را می توان توسط درایورهای موتور با PWM (مدولاسیون عرض پالس) کنترل کرد.

VFD (درایو فرکانس متغیر) برای دوکهای پرقدرت ترجیح داده میشود زیرا کنترل بهتر و عملیات پایداری را ارائه میدهند.

لازم است VFD صحیح برای اسپیندل خود انتخاب کنید. یک پیکربندی نامناسب می تواند فوراً اسپیندل شما را از بین ببرد. بررسی کنید که آیا ولتاژ، جریان و درجه فرکانس اسپیندل با VFD شما مطابقت دارد (اگر قبلاً VFD دارید).

همچنین می توان سرعت اسپیندل را با استفاده از کنترلر CNC که استپر موتورهای شما را راه اندازی می کند، کنترل کرد.

5. هزینه

ممکن است برای یک اسپیندل با قدرت و RPM بالا هزینه زیادی بپردازید، اما اگر قدرت و RPM بالا هرگز استفاده نشود، هزینه ای که می پردازید تلف می شود.

همچنین برای درایوهای این گونه اسپیندل ها هزینه بیشتری خواهید کرد. بنابراین اسپیندلی بخرید که نیازهای تمام پروژه هایی را که قصد انجام آنها را دارید برآورده کند.

شما همچنین ممکن است از خواندن لذت ببرید:

- بهترین روترهای CNC 4×8 در سال 2022 برای آسیاب ورق با اندازه کامل

- قیمت دستگاه های CNC چقدر است؟

- انواع مختلف ماشین های CNC چیست؟

- بهترین نرم افزار CNC [2022] برای علاقمندان و حرفه ای ها [رایگان و پولی]

Spindle vs Router برای CNC

اسپیندلهای CNC صرفاً برای هدفی که شما آنها را خریداری کردهاید، یعنی ماشینکاری CNC تولید میشوند.

روترها دستگاه های درجه یک مصرف کننده هستند که برای استفاده متناوب مناسب هستند، در حالی که یک اسپیندل می تواند ساعت ها کار کند.

اسپیندل ها صدای کمتری نسبت به روتر ایجاد می کنند، اما صدای ابزار در برابر قطعه کار هنوز وجود دارد.

شما می توانید یک روتر را مستقیماً به یک پریز دیواری وصل کنید، و می توانید آن را راه اندازی کنید، اما یک اسپیندل برای اجرای آنها به یک دستگاه VFD یا درایور نیاز دارد.

روترها دستگاههایی هستند که هوا خنک میشوند و اسپیندلها با گزینههای خنککننده هوا و همچنین آب خنک در دسترس هستند.

علاوه بر این، محدوده سرعت در یک اسپیندل بیشتر از یک روتر است.

روترها در شرایط بار سنگین تمایل به باتلاق شدن دارند. یک اسپیندل می تواند بارهای سنگین تری را نسبت به روتر تحمل کند.

خروجی روترها به طور قابل توجهی بیشتر از اسپیندل است و تأثیر قابل توجهی در دقت دارد. علاوه بر این، دوکها نرمتر از روترها کار میکنند.

راه اندازی روتر آسان است و نیازی به لوازم جانبی اضافی ندارد و کارکرد آن نسبتاً ساده است، در حالی که یک اسپیندل برای کار کردن به یک VFD و پمپ آب (برای اسپیندل های آب خنک) نیاز دارد.

اگر برنامه شما به دقت خوب و ساعات طولانی استفاده نیاز دارد، یک دوک نخ ریسی اگرچه گران است، اما انتخاب خوبی برای شما خواهد بود. با این حال، اگر پروژههای شما میتوانند حاشیه خطای خوبی داشته باشند و اجرای کوتاهتری داشته باشند، یک روتر مقرون به صرفه خواهد بود.

من انتخاب بین یک اسپیندل و یک روتر را با جزئیات در اینجا بررسی می کنم – CNC Spindle در مقابل روتر .

اسپیندل ماشین فرز CNC

اسپیندل cnc قلب هر آسیاب است. این شامل یک مجموعه چرخان با مخروطی است که در آن نگهدارنده ابزار ممکن است نصب شود. یک موتور اسپیندل cnc با نوعی انتقال اختیاری، اسپیندل cnc را میچرخاند. گیربکس حداکثر قدرت دور موتور موتور اسپیندل cnc را با دور در دقیقه اسپیندل که برای سرعتها و تغذیه مواد در حال برش ایدهآل است مطابقت میدهد.

اسپیندل ها در سه نوع هستند. دوک های کارتریج وجود دارند که فقط مجموعه چرخان بدون موتور یا گیربکس هستند. سپس دوک های مستقل از انواع مختلف وجود دارد. برای مثال، تریم روترها در میان جمعیت CNC DIY محبوب هستند، به خصوص برای روترهای CNC. دوکهای مستقل از مجموعه دوار و موتور یکپارچه استفاده میکنند. در نهایت، دوک های ساخته شده ای وجود دارد که در آن قطعاتی مانند یاتاقان های دوک بر روی یک محفظه (معمولا) چدن نصب می شوند. این همان ساختاری است که برای مثال در یک ماشین فرز بریجپورت یا بسیاری از ماشینهای وارداتی چینی مانند RF-45 استفاده میشود.

اسپیندل های کارتریج

کارتریج اسپیندل CNC Tormach BT-30…

اسپیندل های کارتریج چیزی است که تقریباً هر VMC مدرن از آن استفاده می کند. آنها برای تعویض و بازسازی و در عین حال کارکردن دستگاه راحت هستند، ساخت آنها راحت تر از دوک های ساخته شده است و عموماً به خوبی کار می کنند.

در اینجا یک برش از یک دوک کارتریج برای ATC (تغییر خودکار ابزار) تنظیم شده است تا بتوانید ایده ای از اجزای آن بدست آورید:

اسپیندل کارتریج CNC ATC…

بیایید نقش هر جزء را بررسی کنیم:

- یاتاقان های تماس زاویه ای: این اسپیندل خاص دارای دو یاتاقان تماس زاویه ای به علاوه دو بلبرینگ شیار عمیق (به رنگ سالمون) است. یاتاقان ها می توانند مهمترین بخش اسپیندل باشند و حداکثر دور در دقیقه و همچنین صلبیت و مناسب بودن آن برای CNC را تعیین کنند.

- Drawbar: از Drawbar برای “کشیدن” نگهدارنده ابزار به سمت Spindle Taper استفاده می شود، از این رو نام آن است.

- واشرهای Belleville: اینها نوعی فنر صاف هستند که هدف آن حفظ کشش میله کششی روی نگهدارنده ابزار است.

- Pull Stud: این قطعه قابل تعویض است که به نگهدارنده ابزار پیچ می شود. گیره میله کششی گل میخ کششی را می گیرد تا میله کششی بتواند آن را به سمت بالا بکشد.

- گیره میله کشی: طرح های مختلفی وجود دارد، اما گیره میله کششی زمانی که گل میخ را به اندازه کافی در مخروطی بالا آورده باشد، میخ را روی گل میخ قفل می کند.

- قرقره محرک: موتور یا گیربکس اسپیندل را از طریق قرقره درایو می چرخاند. طرح نشان داده شده یک قرقره زمان بندی است، اما سبک های زیادی در دسترس است.

شرکتهای جاهطلب CNC DIY میتوانند کارتریجهای اسپیندل خود را طراحی و تولید کنند، اما خرید آن بسیار آسانتر است. کارتریج های باکیفیت (حداقل برای بازار DIY) با قیمت های مناسب از لباس هایی مانند Tormach وجود دارد.

حتی می توانید دوک های کارتریج کارکرده را از VMC ها در مکان هایی مانند eBay پیدا کنید. فقط توجه داشته باشید که اگر آنها در شرایط خوبی نباشند، یاتاقان های یک VMC تجاری به تنهایی برای تعویض بسیار گران هستند. اگر مخروطی آسیب دیده باشد یا سایش بیش از حد نیاز به ماشینکاری مجدد داشته باشد، به دنبال یک پروژه بسیار پرهزینه خواهید بود.

دوک های خودکفا

روتر تریم ماکیتا: اسپیندل 1 1/4 اسب بخاری با دور در دقیقه با حدود 90 دلار…

اسپیندلهای خودکفایی، بهویژه مسیریابهای تریم، در میان جمعیت روتر CNC DIY بسیار محبوب هستند. چیزهای زیادی در مورد واحدی مانند Makita RT0701CR که در تصویر بالا نشان داده شده است، وجود دارد:

- 1.25 اسب بخار: این قدرت زیادی برای دستگاه ترازو و سختی قاب است که احتمالاً در یک پروژه CNC DIY به دست می آورید.

- محدوده سرعت 10000 تا 30000 دور در دقیقه بسیار وسیع است.

- به راحتی با یک گیره دوکی ساده نصب می شود. حتی میتوانید یکی را در کنار یک اسپیندل موجود نصب کنید تا محدوده دور در دقیقه بالاتری را انتخاب کنید .

نکات منفی نیز وجود دارد:

- نگهدارنده ابزار قابل جدا شدن نیست. اسپیندل دارای یک کولت است که معمولا فقط ساقه ابزار سایز 1 را می پذیرد و جای ابزار تعویض سریع وجود ندارد. تغییرات دستی ابزار بسیار کند است و می توانید تعویض کننده های خودکار را فراموش کنید.

- روترها و دوک های مشابه می توانند واقعاً پر سر و صدا باشند، اگرچه این امر جهانی نیست.

دوک های ساخته شده

در ماشینهای فرز دستی طراحی قدیمیتر، ما اغلب چیزی را پیدا میکنیم که من آن را «دوکهای ساخته شده» مینامم. این دوکها سختترین کارکردن و تغییر آنها هستند، زیرا به معنای واقعی کلمه دقیقاً در قسمت ریختهگری سر دوک ساخته شدهاند و فضای زیادی برای اصلاح نمیدهند.

با این گفته، یک رویکرد رایج این است که حداقل گیره های متحرک را برای استحکام بیشتر ببندید. یکی دیگر از اصلاحات رایج تبدیل دنده (واقعاً پر سر و صدا و کند!) به درایو تسمه است .

Tapers، Drawbars و Tool Holders

با کنار گذاشتن نوع دوک، یکی دیگر از ملاحظات مهم حول محورهای مخروطی، میله های کششی و نگهدارنده ابزار می چرخد. با توجه به بحث بالا، شما باید حداقل ایده ای از چیستی میله کششی و نگهدارنده ابزار داشته باشید. Spindle Taper به اندازه و نوع نگهدارنده ابزاری اشاره دارد که برای دوک مناسب است. به عنوان مثال، مخروطی R8 که با ماشین های فرز دستی اصلی Bridgeport معرفی شد، بسیار محبوب است.

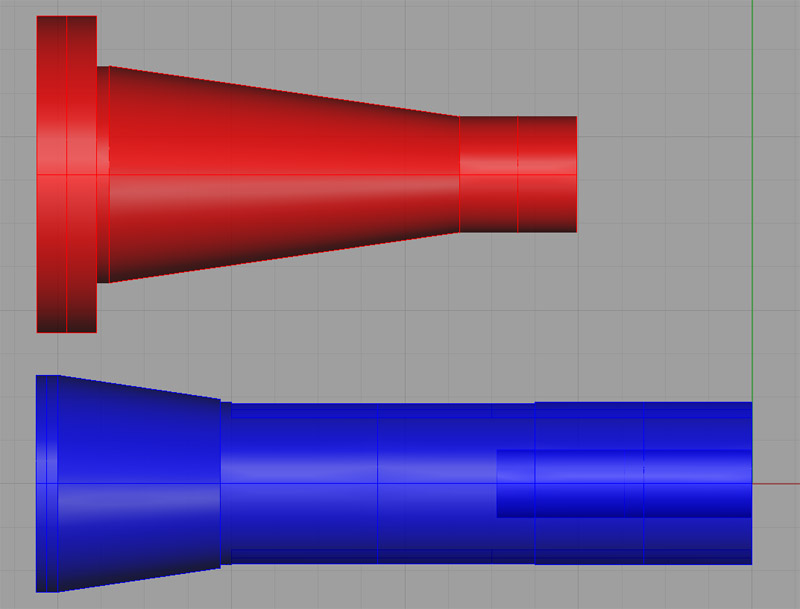

تعداد زیادی امکان مخروطی دوک وجود دارد، بنابراین من فقط روی دو مورد معمول برای ماشین های فرز CNC DIY تمرکز می کنم: R8 و BT 30. در اینجا یک نقشه CAD از هر دو آمده است:

BT-30 در بالا و R8 در پایین…

و این هم عکسی از آنها در کنار هم:

R8 در سمت چپ، BT30 در سمت راست…

باید کاملاً واضح باشد که BT-30 قویتر است. برای کاربردهای بالاتر ترجیح داده می شود، اما R8 برای اکثر ماشین های فرز CNC DIY کافی است. احتمالات بسیار بیشتری وجود دارد، و ما در Spindle، Drawbar و Toolchanger .

انتخاب اسپیندل CNC DIY

انتخاب صحیح اسپیندل برای پروژه DIY CNC شما با ترسیم مجموعه ای از سناریوها برای نحوه استفاده از دستگاه شروع می شود. درک تعدادی از تصمیمات در تصمیم گیری مهم است:

- چه موادی را قصد برش دادن روی دستگاه دارید؟ دور در دقیقه مورد نیاز برای فلزات سخت نسبت به مواد نرم مانند چوب و پلاستیک کمی متفاوت است.

- از چه سایزی برش استفاده می کنید؟

- آیا در نهایت به یک تعویض خودکار ابزار نیاز خواهید داشت؟ تصمیمات زیادی پیرامون این موضوع گرفته خواهد شد.

به طور کلی، سعی کنید تا حد امکان از لوازم جانبی ارزان قیمت استفاده کنید. به جای انتخاب یک دوک مخروطی عجیب و غریب، چیز معمولی را انتخاب کنید تا بتوانید نگهدارنده ابزار را ارزان بخرید.

ما مجموعه ای در مورد طراحی مینی آسیاب CNC رومیزی داریم که به جزئیات در مورد تمام این تصمیمات طراحی می پردازد. برای اطلاعات دوک از اینجا شروع کنید:

طراحی اسپیندل

طراحی اسپیندل چیزی است که من مجذوب آن شده ام و زمان زیادی را صرف آن کرده ام. واقعیت این است که اکثر CNC های DIY نیازی به دانستن در مورد آن ندارند. یک دوک کارتریج خوب برای خود تهیه کنید. یک آسیاب موجود را از چرخ دنده به محرک تسمه تبدیل کنید. یا از اسپیندل خودکفا استفاده کنید. هیچ یک از آن پروژهها نیازی به دانستن چیزهای زیادی در مورد طراحی Spindle ندارند.

اما، اگر در به حداکثر رساندن عملکرد، فشار دادن روی پاکت، و به طور کلی ایجاد کارهای زیادی (هر چند کار جالب!) برای خود جالب هستید، می خواهید کمی در این زمینه کاوش کنید. من همه یادداشتهایم را روی آن جمعآوری کردهام، زیرا مربوط به کار CNC DIY در یک مقاله 2 قسمتی است تا در وقت و دردسر شما صرفهجویی شود:

فقط مراقب باشید – اینها آبهای عمیق با کوسه های زیادی هستند که به ندرت توسط CNC کاران DIY کاوش می شوند.

موتورهای اسپیندل

موتورهای اسپیندل برای CNC موتورهای الکتریکی با سرعت بالا هستند. دوک های CNC با بسیاری از دستگاه های روتر CNC 3 و 5 محوره صنعتی، ماشین های فرز CNC و ربات ها سازگار است. موتورهای CNC در کارخانه های تولیدی که برش پلاستیک، چوب، فلز، فوم و مواد کامپوزیت را انجام می دهند استفاده می شود. الکتروموتورهای اسپیندل دارای روشهای خنککننده مختلفی از جمله خنککننده فن، خنککننده با هوا و خنککننده مایع هستند. گزینه های موتور اسپیندل روتر ATC شامل موتورهای تغییر سریع HSK و ISO است. دوک های کولت MTC ER نیز موجود است. قدرت موتور اسپیندل CNC از 3 اسب بخار (2.2 کیلووات) تا 24 اسب بخار (18 کیلووات) و بالاتر است.

تامین کنندگان موتور اسپیندل CNC

CNC Parts Dept., Inc. تامین کنندگان موتورهای دوکی CNC Hiteco، HSD، Perske، PDS و Giordano Colombo هستند. ما یک توزیع کننده مجاز موتورهای اسپیندل، دوک های فرز CNC و دوک های روباتی در ایالات متحده هستیم. هم اکنون از فروشگاه آنلاین ما برای تعویض موتور دوک نخ ریسی جدید، دست دوم و بازسازی شده خرید کنید. VFD، ابزار CNC، کیت موتور دوک، لوازم جانبی و قطعات یدکی نیز موجود است.

- موتور اسپیندل جوردانو کلمبو

- Hiteco Electrospindles

- موتورهای اسپیندل HSD

- موتورهای اسپیندل PDS

- موتور اسپیندل ایرانی

- موتورهای اسپیندل کارکرده

خدمات موتور اسپیندل CNC

اگر به دنبال تعمیر موتور اسپیندل خود یا تعویض موتور اسپیندل CNC موجود هستید، همین امروز با تیم فروش قطعات روتر CNC ما تماس بگیرید. ما می توانیم به سرعت قیمت، در دسترس بودن و زمان تحویل را نقل قول کنیم. هنگام سفارش یک اسپیندل برای یک برنامه جدید، مهندسان ماهر روتر CNC ما می توانند موتور اسپیندل مناسب و ترکیب VFD را برای برنامه مشخص کنند. علاوه بر این، ما پشتیبانی رایگان عیب یابی تلفنی و خدمات پس از فروش مشتری را برای مشتریان ماشین آلات روتر CNC خود ارائه می دهیم.

زمان و در دسترس بودن موتور اسپیندل

زمان و در دسترس بودن موتور اسپیندل تا یک سال متغیر است. موتورهای موجود در انبار می توانند ظرف یک یا دو روز ارسال شوند. مدت زمان کارکرد موتور خارج از انبار می تواند از 4-6 هفته تا 6-9 ماه یا بیشتر متفاوت باشد. توصیه می کنیم یک موتور اسپیندل CNC یدکی را در قفسه نگه دارید تا از خرابی پرهزینه جلوگیری کنید.

معرفی:

برای مسیریابی CNC کارآمدتر و آرام، اسپیندل آب خنک 2.2 کیلوواتی را سفارش دهید! کشتی از ایالات متحده آمریکا. گارانتی و پشتیبانی در حال حاضر موجود است. پوشش فولاد ضد زنگ با کیفیت بالا. سرعت: 0-24000 R/min.

در مورد اسپیندل آب خنک 2.2 کیلووات (کیلووات) سوال بپرسید:

سوالات پاسخ داده شده قبلی:

برای نمایش پاسخ روی سوال کلیک کنید.

- [2.2 کیلووات (کیلووات) اسپیندل آب خنک شده] آیا این دوک می تواند فولاد یا تیتانیوم یا فقط مواد نرم تر را برش دهد؟

- [2.2 کیلووات (کیلووات) اسپیندل آب خنک شده] از چه اندازه قطع کننده مدار برای این اسپیندل استفاده کنم؟

دستورالعمل ها

به این صفحه محصول مراجعه کنید. پارامترها و برنامه ریزی VFD/Inverter (درایو فرکانس متغیر)

نمودار سیم کشی اسپیندل

U -> پین شماره 3

V -> پین شماره 1

W -> پین شماره 2

پین شماره 4 غیرفعال است.

نحوه برنامه ریزی اینورتر / VFD

هنگامی که اینورتر برای اولین بار روشن می شود، متنی باید روی صفحه چشمک بزند.

مرحله 1:

دکمه “MODE” را فشار دهید. اکنون صفحه باید “P0” را نشان دهد

مرحله 2:

با استفاده از کلیدهای جهت دار بالا و پایین، تنظیمات P را به پارامتر مورد نظر تغییر دهید.

مثال: برای تغییر تنظیمات P3-02 از فلش SIDE برای حرکت مکان نما استفاده کنید. رقم چشمک زن همان رقمی است که در حال حاضر انتخاب شده است. ارقام را با استفاده از فلش ها تغییر دهید تا زمانی که صفحه نمایش P3-02 را نشان دهد.

مرحله 3:

برای وارد کردن پارامتر تنظیمات، “Enter” را فشار دهید.

مثال:

بعد از اینکه از دکمه های جهت دار برای انتخاب تنظیمات خود استفاده کردید، دکمه “ENTER” را فشار دهید و اکنون صفحه به پارامتر تغییر می کند. به عنوان مثال: تنظیم P3-02 باید به 400.00 تغییر یابد.

مرحله 4:

پارامتر را با استفاده از فلش ها تغییر دهید. هنگامی که پارامتر صحیح را وارد کردید، دوباره “ENTER” را فشار دهید تا تنظیمات شما ذخیره شود.

بهترین موتورهای CNC اسپیندل / سر برای روترهای CNC

چرخاندن سرها

موتور اسپیندل چیزی است که “روتر” را در “روتر CNC” قرار می دهد. معمولاً روی یک دروازهای نصب میشود، موتور اسپیندل قطعه برش را میچرخاند – بخشی که تمام کار را انجام میدهد. به این ترتیب، یک جزء حیاتی از هر روتر CNC است.

اندازه ها و انواع مختلفی از موتورهای اسپیندل وجود دارد که می توانید از بین آنها انتخاب کنید و همه آنها نیازهای مختلفی را برآورده می کنند. در این مقاله، فهرستی از بهترین موتورهای اسپیندل برای روتر CNC شما را گردآوری کرده ایم. از آنجایی که گزینه های زیادی وجود دارد، ما بهترین ها را بر اساس موارد زیر شناسایی کرده ایم:

- تطبیق پذیری: موتورهای مختلف قادر به انجام وظایف مختلف هستند و ایده آل ترین موتورها موتورهایی هستند که بالاترین سطح تطبیق پذیری را دارند. این بدان معنی است که آنها می توانند کارهای ظریف مانند حکاکی ظریف و همچنین کارهای سنگین مانند برش مواد متراکم را انجام دهند. تطبیق پذیری موتور اسپیندل قطعا یکی از مهم ترین ملاحظات است.

- نسبت قیمت به کارایی بالا: وقتی یک موتور اسپیندل را برای روتر CNC خود انتخاب می کنید، می خواهید مطمئن شوید که بیشترین هزینه را به دست می آورید. برخی از موتورهای موجود در این لیست به طور شگفت انگیزی مقرون به صرفه هستند، به خصوص با توجه به ویژگی هایی که در جدول آورده اند. گاهی اوقات، یک موتور بزرگتر حتی ارزان تر از یک موتور کوچکتر است!

- لوازم جانبی: تعداد کمی از این موتورهای اسپیندل شامل لوازم جانبی متعددی با خرید شما هستند. این چیزی است که هنگام انتخاب یک موتور باید در نظر گرفته شود زیرا خرید یک موتور اسپیندل و یک کنترل کننده سرعت درایو فرکانس متغیر (VFD) در یک بسته اغلب به طور قابل توجهی ارزانتر از خرید هر دو قسمت جداگانه است. برخی از لوازم جانبی متداول عبارتند از درج کولت، بیتها، کنترلکنندههای سرعت، براکتهای نصب موتور، دوشاخههای قطع سریع، آچار کولت، موی کفشهای گرد و غبار، و پمپهای آب با لوله (در صورت وجود).

قبل از اینکه به لیست خود بپریم، برخی از ویژگی های کلیدی را که باید در هنگام انتخاب بهترین موتور اسپیندل برای کاربرد خود در نظر گرفته شوند، مرور می کنیم.

ملاحظات

اندازه

موتورهای اسپیندل در اشکال و اندازه های مختلف تولید می شوند. شما نمی خواهید یک موتور 7.5 کیلوواتی در روتر 3040 داشته باشید، درست مانند یک موتور حکاکی 500 وات در یک دستگاه CNC 6090 یا بزرگتر. به همین دلیل، ما طیف وسیعی از موتورهای با اندازههای مختلف را در نظر گرفتهایم، و برای برخی از اندازههای محبوبتر، گزینههای متعددی را برای شما انتخاب کردهایم.

خنک کننده

موتورهای اسپیندل باید بتوانند ساعت ها به طور مداوم کار کنند، بنابراین باید بتوانند به نحوی خنکی خود را حفظ کنند. گزینه های خنک کننده با هوا در مقایسه با آب خنک می شوند و خنک کننده با آب موثرتر و ماندگارتر است. این فهرست ترکیبی از هر دو نوع موتور را شامل میشود، بنابراین میتوانید هر آنچه را که با نیاز و بودجه خود سازگار است انتخاب کنید.

موتورهای آب خنک معمولاً گرانتر هستند و به پمپ، شیلنگ و سایر تجهیزاتی نیاز دارند که گاهی اوقات شامل آنها نمی شود. رایجترین پمپها شناور هستند، به این معنی که باید پمپ را در وان آبی قرار دهید. هرچه حجم آب بیشتر باشد، توانایی بیشتری برای عملکرد به عنوان هیت سینک دارد و موتور شما خنک تر کار می کند. این را قبل از خرید یک موتور اسپیندل آب خنک در نظر داشته باشید، در صورتی که فضای کافی در کنار دستگاه خود برای یک وان یا مخزن آب ندارید.

ورودی برق و سبک کنترل

موتور اسپیندل ایده آل قادر به طیف وسیعی از سرعت ها است و سرعت از طریق کامپیوتر کنترل می شود. این معمولاً از طریق یک کنترل کننده سرعت VFD انجام می شود. VFD ها به قیمت کیت موتور اسپیندل می افزایند، بنابراین ما تعدادی موتور مدولاتور پهنای پالس (PWM) را نیز گنجانده ایم. یک PWM معمولاً با دست کنترل می شود و هزینه بسیار کمتری نسبت به VFD دارد.

جایگزین دیگر یک روتر نجاری است که دارای صفحه کنترل سرعت دستی داخلی یا PWM داخلی ارزان قیمت است. اینها مقرون به صرفه ترین گزینه ها هستند.

نیازهای ورودی برق نیز بین مدل ها متفاوت است. برخی از VFD ها برق متناوب را مستقیماً از یک پریز و برخی دیگر DC را از منبع تغذیه دستگاه شما خارج می کنند. موتورهای PWM معمولا DC هستند، به استثنای روترهای PWM نجاری که گاهی اوقات به AC نیاز دارند. در پایان، همه چیز در مورد ترجیح است.

اندازه کلت

کولت، محل اتصال انتهای شفت موتور است. یک کلت سری بزرگتر می تواند درج هایی را برای بیت های با اندازه بزرگتر بپذیرد اما همچنین حجیم تر خواهد بود. به عنوان مثال، شما نیازی به استفاده از فرز انتهایی 3/4 اینچی در حکاکی رومیزی خود ندارید، بنابراین به یک کولت بزرگ نیاز نخواهید داشت.

قیمت

بدیهی است که قیمت در انتخاب موتورهای اسپیندل نقش زیادی دارد. قیمت معمولاً ترکیبی از همه فاکتورهای بالا است، به همین دلیل است که در این لیست موتورهایی از 30 دلار تا +400 دلار را مشاهده خواهید کرد.

500-W

اگر در حال خرید یک روتر CNC کوچکتر هستید، این موتور رقیب خوبی است. این به اندازه کافی قوی است که بتواند آسیاب های انتهایی کوچک را اداره کند و به راحتی می تواند تخته فیبر با چگالی متوسط (MDF) و حتی چوب های سخت را برش دهد. این موتور با قطر 52 میلی متر و طول 200 میلی متر برای دستگاه های CNC رومیزی کوچکتر طراحی شده است.

انتظار نداشته باشید که به جز حکاکی کاری در رابطه با فلزات انجام دهد. چرخاندن یک بیت سطحی 2 اینچی نیز از جدول خارج است. با این حال، اگر به دنبال ارتقاء موتور اسپیندل استوک در دستگاه حکاکی رومیزی خود هستید، این یک کاندیدای خوبی خواهد بود.

نکته ای که در مورد طراحی این موتور باید به آن توجه کرد این است که عملکرد خنک کننده هوا توسط یک فن محوری بزرگ نصب شده در بالای موتور امکان پذیر می شود. فن هوای زیادی را در اطراف بیرونی موتور حرکت می دهد تا آن را خنک نگه دارد، اما در معرض دید قرار دارد، بنابراین مطمئن شوید که انگشتان خود را تمیز نگه دارید!

این طراحی بهتر از روترهای معمولی نجاری یا سایر موتورهای معمولی است، زیرا فن خنک کننده به جای مکش هوا و فشار دادن آن توسط استارت، هوا را در خارج از موتور می دمد. این بدان معنی است که موتور شما با خاک اره پر نمی شود و یاتاقان ها بیشتر دوام می آورند که این یک مزیت است.

این بسته شامل موتور اسپیندل، منبع تغذیه با کنترل کننده سرعت PWM داخلی

دستگیره کنترل دستی و همچنین قابلیت اتصال به Mach3 یا برنامه ای مشابه برای کنترل سرعت اسپیندل می باشد. یک براکت گیره پایه موتور، تعداد انگشت شماری حکاکی، یک آچار کولت و مجموعه ای از 13 درج کولت مختلف نیز شامل می شود. با توجه به مواردی که در آن گنجانده شده است، قیمت پایین است، اما اگر هزینه های بالای 100 دلار شما را دور کند، گزینه های ارزان تری وجود دارد.

- اندازه: 500 وات

- خنک کننده: خنک کننده هوا با یک فن روی محور

- سبک کنترل: DC PWM با کنترل دستی و کامپیوتری

- اندازه کلت: ER11

- سرعت نامی: 0-12000 دور در دقیقه

- قیمت: ~ 100 دلار

- از کجا تهیه کنیم: آمازون

800-W

Vevor مکانی عالی برای خرید قطعات ارزان قیمت CNC است ، و این موتور اسپیندل 800 وات، به ویژه، سزاوار جایگاهی در لیست ما است، زیرا به سادگی بیش از حد خوب است که نمی توان از آن گذشت.

موتور، یک درج کولت یدکی و یک دوشاخه برای سیم کشی موتور به VFD همه چیزهایی هستند، اما به نظر می رسد خود موتور با توجه به قیمت، کیفیت بسیار بالایی دارد. شما باید خودتان یک VFD و پمپ آب تهیه کنید، مگر اینکه این موتور را جایگزین موتور قدیمی کنید و قبلاً یک VFD و یک سیستم خنک کننده آب در دستگاه خود داشته باشید.

به خاطر داشته باشید که این موتور به هیچ وجه بزرگترین موتور موجود نیست، بنابراین برای عملیات های کوچکتر روی مواد نرم تر مناسب است. خنک کننده آب آن را برای مدت زمان طولانی ایده آل می کند، اما برای حکاکی و برش سبک مواد نرم تر مناسب است.

- اندازه: 800 وات

- خنک کننده: خنک کننده آب، پمپ شامل نمی شود

- سبک کنترل: 220 ولت AC، VFD شامل نمی شود

- اندازه کلت: ER11

- سرعت نامی: 0-24000 RPM

- قیمت: 105 دلار

- از کجا می توان آن را دریافت کرد: Vevor

1.5-KW

یک موتور 1.5 کیلوواتی برای ماشین های سایز متوسط تا کوچکتر و حتی برخی از ماشین های رومیزی بزرگ انتخاب خوبی است. شما نمی توانید فلزات را با موتوری به این اندازه برش دهید، اما می توانید حکاکی فوق العاده ای انجام دهید. همچنین می توانید متداول ترین عملیات را روی قطعات چوبی و پلاستیکی انجام دهید.

این کیت شامل خود موتور اسپیندل، VFD، یک درج کولت تک، یک رول لوله 5 متری، یک پمپ آب شناور و یک براکت نصب موتور دوک می باشد. به خاطر داشته باشید که اندازه کولتی که این موتور استفاده می کند ER11 است که نسبتاً کوچک است و فقط به شما امکان استفاده از بیت هایی با ساقه کمتر از 7 میلی متر را می دهد. شما می توانید مجموعه کولت را ارتقا دهید، اما باید محدودیت های موتور را قبل از قرار دادن قطعات واقعا بزرگ در آن در نظر بگیرید.

- حجم: 1.5 کیلو وات

- خنک کننده: خنک کننده آب با پمپ و شیلنگ گنجانده شده است

- سبک کنترل: 110 ولت AC VFD با کنترل کامپیوتر

- اندازه کلت: ER11

- سرعت نامی: 0-24000 RPM

- قیمت: ~ 360 دلار

- از کجا تهیه کنیم: آمازون

نجاری

یکی دیگر از گزینه های محبوب برای سازندگانی که به دنبال صرفه جویی در هزینه موتورهای اسپیندل هستند، روتر تریم قابل اعتماد است. تریم روتر نسبت به روترهای معمولی با پایه ثابت ابزار کمی رایجتر است، اما هنوز هم میتوان آن را در بسیاری از مغازههای چوبی سنتی یافت. روتر تریم عمدتاً برای تراش دادن لمینت با لبه های میز و موارد مشابه استفاده می شود.

آنها معمولاً اسب بخار زیادی (HP) ارائه نمی دهند، اما سبک و آسان برای استفاده با یک دست هستند، یا می توان آنها را به دستگاه دسکتاپ شما اضافه کرد . اگر روتر CNC شما به اندازه کافی قوی نیست که از یک روتر چوبی با اندازه کامل استفاده کند، یک روتر تریم ممکن است جایگزین خوبی باشد. درست مانند روتر نجاری با پایه ثابت، با این حال، باید مطمئن شوید که روتر تریم خاک اره زیادی جذب نمی کند زیرا موتور آب بندی نشده است.

برند برجسته این محصول، ماکیتا، ابزارهای برقی باکیفیت می سازد که مورد اعتماد افراد حرفه ای است. برند جایگزین Drill Master یک جایگزین ارزان قیمت است. گفته می شود که روتر تریم Drill Master با Makita RT0701C قابل مقایسه است، اما با کسری از هزینه. در حالی که ممکن است آنقدر دوام نیاورد و سرعت قابل تنظیم را ارائه ندهد، برچسب قیمت پایین تر آن را برای CNC با بودجه عالی می کند.

- اندازه: 1.25 اسب بخار

- خنک کننده: خنک کننده هوا با یک فن داخلی

- سبک کنترل: 110 ولت AC با شماره گیری سریع پردازنده

- اندازه کولت: کولت روتر استاندارد 1/4 اینچی

- سرعت نامی: 10000-30000 دور در دقیقه

- قیمت: ~ 100 دلار (ماکیتا)، ~ 50 دلار (دریل مستر)

- از کجا می توان آن را دریافت کرد: آمازون (ماکیتا)، باربری بندر (مستر مته)

حکاکی

مشکل بسیاری از موتورهای موجود در این لیست این است که آنها به سادگی بزرگتر از آن هستند که در یک CNC رومیزی کوچک استفاده شوند. این موتور که توسط Genmitsu است، بهگونهای طراحی شده است که برای اکثر حکاکیهای CNC 3018 و همچنین بسیاری از ماشینهای رومیزی دیگر بهروز شده باشد. Genmitsu یک نام تجاری قابل اعتماد است و آنها به خاطر حکاکی های CNC رومیزی ارزان قیمت خود شهرت خوبی به دست آورده اند.

موتورهای حکاکی های CNC رومیزی معمولاً تک سرعته هستند و حدود 10000 دور در دقیقه دارند. موتور Genmitsu برای 20000 RPM رتبه بندی شده است، بنابراین سطح بسیار بهتر و عملکرد کلی بهتری نسبت به CNC خارج از قفسه خود خواهید داشت. گشتاور بهتر و صدای کمتر نیز از مزایای این موتور است. با این حال، به طور کلی، این موتورهای کوچک معمولاً بسیار قابل مصرف هستند.

یک کولت ER11 با یک درج 5 میلی متری گنجانده شده است. اگر می خواهید از بیت های با اندازه های مختلف استفاده کنید، باید یک ست کولت جداگانه بخرید. کل مجموعه موتور و کلت 112 میلی متر است، بنابراین آنقدرها هم کوچک نیست.

توجه داشته باشید که کد G راهاندازی برخی از کاربران باید به گونهای اصلاح میشد که موتور بتواند به درستی سرعت بگیرد بدون اینکه محافظ جریان اضافه در منبع تغذیه موجودی خاموش شود.

- سایز: درج نشده است

- خنک کننده: خنک کننده هوا با یک فن داخلی

- سبک کنترل: کنترل رله روشن یا خاموش، ورودی 24 ولت. می توان با DC PWM اصلاح کرد.

- اندازه کلت: ER11

- سرعت نامی: 20000 دور در دقیقه

- قیمت: ~ 30 دلار

- از کجا تهیه کنیم: آمازون

2.2-KW – The Works

یک موتور 2.2 کیلوواتی یک انتخاب عالی برای روترهای CNC با اندازه متوسط تا بزرگ است. این موتور در یک کیت با VFD، پمپ آب، خطوط آب، 13 کلت مختلف، تعداد انگشت شماری کوچک، یک گیره نصب موتور و یک رول برس برس برای یک کفش گرد و غبار عرضه می شود. اساساً همه چیزهایی که برای راه اندازی روتر و شروع به ساخت تراشه ها نیاز دارید!

VFD شامل جریان AC خانگی 110 ولت است و دارای توان خروجی قابل احترام 3 اسب بخار است. خروجی VFD و موتور باید برای مقابله با عملیات CNC روی فلزات نرم مانند آلومینیوم ، برنج و مس کافی باشد. اگر احساس جاه طلبی می کنید، و دستگاه شما به آن عمل می کند، این موتور احتمالاً می تواند برش هایی را در فولاد نیز وارد کند!

در حالی که برند MySweety چندان شناخته شده نیست، این محصول خاص در آمازون نقدهای مثبت زیادی دریافت کرده است و ثابت کرده است که بسیار محبوب است.

- اندازه: 2.2 کیلو وات، 3 اسب بخار

- خنک کننده: خنک کننده آب، پمپ همراه است

- سبک کنترل: 110 ولت AC VFD

- اندازه کلت: ER20

- سرعت نامی: 0-24000 RPM

- قیمت: 430 دلار

- از کجا تهیه کنیم: آمازون

2.2-KW – بودجه

همانطور که قبلا ذکر شد، Vevor در محصولات ارزان قیمت مانند موتورهای اسپیندل و سایر قطعات CNC تخصص دارد. برخلاف اکثر موتورهای اسپیندل 2.2 کیلوواتی دیگر، این موتور با هوا خنک می شود. تمام چیزهایی که در کیت گنجانده شده است، موتور، یک قسمت یدک کولت و یک دوشاخه برای موتور اسپیندل است. شما باید یک VFD را جداگانه بخرید، اما حداقل لازم نیست نگران دردسرهای سیستم خنک کننده آبی باشید.

این موتور اسپیندل انتخابی ایدهآل برای افرادی است که میخواهند یک موتور دوکی توانا و قدرتمند با یک کولت بزرگ داشته باشند اما به ویژگیهای حرفهای که واقعاً فقط برای مدت زمان طولانی مورد نیاز است نیاز ندارند. به علاوه، خرید موتور و VFD به طور جداگانه به شما امکان می دهد هزینه ساخت روتر CNC خود را تقسیم کنید.

- حجم: 2.2 کیلو وات

- خنک کننده: خنک کننده هوا با یک فن داخلی

- سبک کنترل: 220 ولت AC، VFD شامل نمی شود

- اندازه کلت: ER20

- سرعت نامی: 0-24000 RPM

- قیمت: 160 دلار

- از کجا می توان آن را دریافت کرد: Vevor

نجاری با پایه ثابت

چه راهی بهتر از یک روتر واقعی برای پر کردن روتر CNC خود؟ روترهای نجاری به دو دلیل اصلی در جامعه CNC محبوب هستند. آنها بسیار ارزان هستند و بسیار بادوام هستند. بوش، سازنده این روتر خاص، ابزارهای برقی بسیار باکیفیتی می سازد که مورد اعتماد کارگران چوب سنتی است.

روترهای نجاری معمولاً از یک جریان متناوب 110 ولتی از یک پریز دیواری استفاده می کنند و می توانند با یک سیم پیچ کنتاکتور ارزان قیمت فعال شوند. برخی از روترها، مانند این یکی، از شماره گیری کنترل سرعت آنبورد استفاده می کنند. این دقیق ترین یا راحت ترین راه برای کنترل RPM در CNC نیست، اما کار می کند. با توجه به آنچه گفته شد، استفاده از این روترها برای کارهایی غیر از چوب و حکاکی فلزات نرم توصیه نمی شود، زیرا چرخش RPM برای عملیات ماشینکاری دشوارتر بسیار دقیق نیست.

فن خنک کننده داخلی می تواند خاک اره را بمکد و یاتاقان ها را زودتر از موعد فرسوده کند، بنابراین مطمئن شوید که از گرد و غبار کافی روی CNC خود استفاده کنید. اگر موتور پر از گرد و غبار شد، از هوای فشرده برای دمیدن آن استفاده کنید. از اینکه چقدر گرد و غبار در سیم پیچ ها به دام می افتد، شگفت زده خواهید شد!

نکته مثبت دیگر در مورد این موتورها این است که بسیار ساده هستند و به راحتی می توان آنها را سرویس کرد. یاتاقانهای آرمیچر جدید معمولاً با قیمت کمتر از 20 دلار و در کمتر از یک ساعت در یک روتر نجاری نصب میشوند.

در حالی که برندهایی مانند بوش، ماکیتا و دیوالت روترهای بسیار قابل اعتماد نجاری میسازند، میتوانید روتر Drill Master مشابهی را نیز از Harbour Freight، یک فروشگاه ابزار ارزان قیمت، با قیمت حدود 60 دلار انتخاب کنید. اگر به اندازه کافی خوش شانس هستید که یک کوپن پیدا کنید، می توانید همان روتر را با کمتر از 50 دلار دریافت کنید، که یک معامله شگفت انگیز است.

فقط توجه داشته باشید که این روترهای ارزان قیمت معمولاً کنترل کننده سرعت داخلی ندارند. اگر قصد دارید از هر قطعه بزرگ یا ماشین کاری چیزی غیر از چوب استفاده کنید، به یک PWM خارجی نیاز دارید.

- اندازه: 2.25 اسب بخار

- خنک کننده: خنک کننده هوا با یک فن داخلی

- سبک کنترل: 110 ولت AC با شماره گیری سریع پردازنده

- اندازه کولت: کولت روتر استاندارد 1/2 یا 1/4 اینچی

- سرعت نامی: 8000-25000 دور در دقیقه

- قیمت: ~ 170 دلار (بوش)، ~ 60 دلار (دریل مستر)

- از کجا می توان آن را دریافت کرد: آمازون (بوش)، HarborFreight (مستر مته)

9

3-KW

این موتور اسپیندل برای روترهای بزرگ CNC که ماشینکاری سنگین زیادی از فلزات و سایر مواد سخت انجام می دهند، بهترین مناسب است. به عنوان مثال، فولاد نرم در صورتی امکان پذیر است که دستگاه شما به آن مجهز باشد و ابزار مناسبی داشته باشید.

اکثر موتورهای این اندازه به جای خنک کننده آب، خنک کننده هوا هستند، که در صورت کار مداوم ممکن است منجر به گرمای بیش از حد شود. خوشبختانه، این موتور با آب خنک می شود، بنابراین تولید مداوم نباید مشکلی ایجاد کند.

موتور، VFD و اتصالات الکتریکی برای اتصال به موتور در بسته بندی موجود است. برند Taishi چندان شناخته شده نیست، اگرچه آنها با فروش آنلاین غریبه نیستند. آنها انواع موتورهای اسپیندل را در اندازه های مختلف و روش های خنک کننده ارائه می دهند.

- اندازه: 3 کیلو وات، 4 اسب بخار

- خنک کننده: خنک کننده با آب

- سبک کنترل: 220 ولت AC VFD

- اندازه کلت: ER20

- سرعت نامی: 0-18000 RPM

- قیمت: 400 دلار

- از کجا تهیه کنیم: آمازون

7.5-KW

مادر تمام موتورهای اسپیندل، این هیولای 7.5 کیلوواتی سزاوار جایگاهی در این لیست است. این موتور کاملاً عظیم است و اگر روی یک ماشین محکم با ابزار مناسب نصب شود، تقریباً هر چیزی را که می توانید به سمت آن پرتاب کنید، ماشین کاری می کند.

این موتور دارای یک پوسته آلومینیومی اکسترود شده است که به عنوان هیت سینک برای خنک نگه داشتن موتور عمل می کند. یک فن محصور هوا را از طریق گذرگاه های هیت سینک می دمد. اندازه موتور بیش از 41 سانتی متر و وزن تقریباً 20 کیلوگرم است، بنابراین برای روترهای صنعتی بسیار بزرگ CNC مناسب است.

موتور از یک VFD معمولی کار می کند، اما هیچ VFD همراه با خرید آن وجود ندارد. شما باید یک VFD را از جای دیگری تهیه کنید، اما مطمئن شوید که قادر به ولتاژ 15 A و 380 V است – لازمه راه اندازی این هیولای موتور.

این محصول دیگری از Vevor است و آنقدر منحصربهفرد بود که نمیتوان از آن گذشت. برای قیمت نسبتاً ارزان، می دانید که یک محصول قانونی را از یک برند قابل اعتماد دریافت می کنید.

- حجم: 7.5 کیلو وات

- خنک کننده: خنک کننده هوا با هیت سینک آلومینیومی و فن داخلی

- سبک کنترل: 380 ولت AC، VFD شامل نمی شود

- اندازه کلت: ER32

- سرعت نامی: 0-18000 RPM

- قیمت: ~ 300 دلار

- از کجا می توان آن را دریافت کرد: Vevor