مبدل حرارتی سیستمی است که برای انتقال حرارت بین منبع و سیال در حال کار استفاده می شود . مبدل های حرارتی در هر دو فرآیند سرمایش و گرمایش استفاده می شوند. سیالات ممکن است توسط یک دیواره جامد از هم جدا شوند تا از اختلاط جلوگیری شود یا ممکن است در تماس مستقیم باشند. آنها به طور گسترده ای در گرمایش فضا ، تبرید ، تهویه مطبوع ، نیروگاه ها ، کارخانه های شیمیایی ، کارخانه های پتروشیمی ، پالایشگاه های نفت ، پردازش گاز طبیعی و تصفیه فاضلاب استفاده می شوند . نمونه کلاسیک مبدل حرارتی در یک موتور احتراق داخلی یافت می شود که در آن یک سیال در گردش به نام خنک کننده موتور از طریق سیم پیچ های رادیاتور جریان می یابد و هوا از کنار سیم پیچ ها عبور می کند که خنک کننده را خنک می کند و هوای ورودی را گرم می کند . مثال دیگر هیت سینک است که یک مبدل حرارتی غیرفعال است که گرمای تولید شده توسط یک دستگاه الکترونیکی یا مکانیکی را به یک محیط سیال، اغلب هوا یا خنک کننده مایع، منتقل می کند.

چیدمان جریان مبدل حرارتی

سه طبقه بندی اولیه مبدل های حرارتی با توجه به ترتیب جریان آنها وجود دارد. در مبدل های حرارتی جریان موازی ، دو سیال در یک انتها وارد مبدل می شوند و به موازات یکدیگر به سمت دیگر حرکت می کنند. در مبدل های حرارتی ضد جریان ، سیالات از دو طرف مخالف وارد مبدل می شوند. طراحی جریان شمارنده کارآمدترین است، زیرا می تواند بیشترین گرما را از گرما (انتقال) در واحد جرم منتقل کند، زیرا میانگین اختلاف دما در هر واحد طول بیشتر است . ببینید تبادل جریان متقابل را . در یک مبدل حرارتی با جریان متقاطع ، سیالات تقریباً عمود بر یکدیگر از طریق مبدل حرکت می کنند.

شکل 1: مبدل حرارتی پوسته و لوله ، تک گذر (1-1 جریان موازی)

شکل 2: مبدل حرارتی پوسته و لوله، سمت لوله 2 پاس (1-2 جریان متقاطع)

شکل 3: مبدل حرارتی پوسته و لوله، سمت پوسته 2 پاس، سمت لوله 2 پاس (2-2 جریان مخالف)

برای کارایی، مبدل های حرارتی به گونه ای طراحی شده اند که سطح دیوار بین دو سیال را به حداکثر برسانند، در حالی که مقاومت در برابر جریان سیال از طریق مبدل را به حداقل برسانند. عملکرد مبدل همچنین میتواند تحت تأثیر افزودن پرهها یا موجها در یک یا هر دو جهت قرار گیرد، که سطح سطح را افزایش میدهد و ممکن است جریان سیال را کانالیزه کند یا تلاطم ایجاد کند.

دمای حرکت در سراسر سطح انتقال حرارت با موقعیت متفاوت است، اما دمای متوسط مناسبی را می توان تعریف کرد. در اکثر سیستمهای ساده، این « تفاوت میانگین دمایی گزارش » (LMTD) است. گاهی اوقات دانش مستقیم LMTD در دسترس نیست و از روش NTU استفاده می شود.

انواع مبدل حرارتی

مبدل های حرارتی دو لوله ساده ترین مبدل های مورد استفاده در صنایع هستند. از یک طرف، این مبدل های حرارتی هم برای طراحی و هم برای نگهداری ارزان هستند و آنها را به انتخاب خوبی برای صنایع کوچک تبدیل می کند. از سوی دیگر، راندمان پایین آنها همراه با فضای زیاد اشغال شده در مقیاس های بزرگ، صنایع مدرن را به استفاده از مبدل های حرارتی کارآمدتر مانند پوسته و لوله یا صفحه سوق داده است. با این حال، از آنجایی که مبدل های حرارتی دو لوله ساده هستند، از آنها برای آموزش اصول طراحی مبدل حرارتی به دانش آموزان استفاده می شود زیرا قوانین اساسی برای همه مبدل های حرارتی یکسان است.

1. مبدل حرارتی دو لوله

(الف) هنگامی که سیال دیگر به شکاف حلقوی بین دو لوله می ریزد، یک سیال از طریق لوله کوچکتر جریان می یابد.

جریان ممکن است یک جریان یا جریان موازی در یک مبدل حرارتی دو لوله باشد. (ب) جریان موازی، جایی که در یک نقطه، مایعات سرد و گرم به هم می پیوندند، در یک جهت جریان می یابند و در یک انتها خارج می شوند.

(ج) جریان مخالف، جایی که در انتهای مخالف، سیالات سرد و گرم به هم می پیوندند، در جهت مخالف جریان می یابند و در انتهای مخالف خارج می شوند.

شکل بالا جهت جریان موازی و خلاف جریان مبدل سیال را نشان می دهد. اگر این کار در شرایط مشابه انجام شود، گرمای بیشتری به دستگاه ضد جریان نسبت به مبدل حرارتی جریان موازی منتقل می شود. به دلیل اختلاف دمای زیاد ناشی از ولتاژ حرارتی بالا، پروفایل های دمایی دو مبدل حرارتی دو نقطه ضعف قابل توجه در طراحی جریان موازی نشان می دهند. این نشان می دهد که اگر طراحی برای افزایش دمای سیال سرد در نظر گرفته شده باشد، شراکت یک نقطه ضعف مشخص است. در جایی که انتظار می رود دو سیال دقیقاً به یک دما منتقل شوند، پیکربندی جریان موازی سودمند است. در حالی که مبدل حرارتی جریان مخالف در مقایسه با طراحی جریان موازی مزایای قابل توجهی دارد. جایی که می تواند تنش حرارتی را کاهش دهد و سرعت یکنواخت تری از انتقال حرارت ایجاد کند.

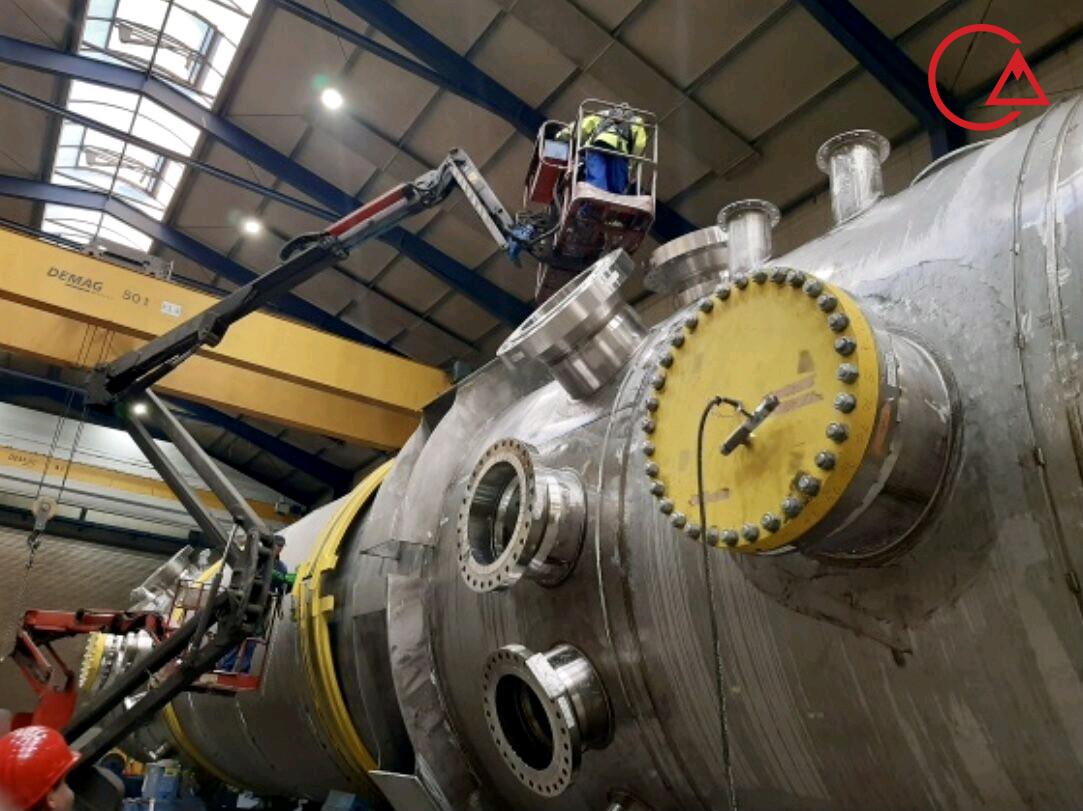

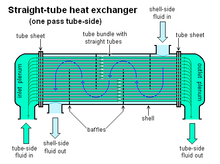

2. مبدل حرارتی پوسته و لوله

در یک مبدل حرارتی پوسته و لوله، دو سیال در دماهای مختلف از طریق مبدل حرارتی جریان مییابند. یکی از سیالات از سمت لوله و سیال دیگر در خارج از لوله ها، اما در داخل پوسته (سمت پوسته) جریان دارد.

بافل ها برای حمایت از لوله ها، هدایت جریان سیال به لوله ها به روشی تقریبا طبیعی و به حداکثر رساندن تلاطم سیال پوسته استفاده می شوند. بافل ها انواع مختلفی دارند و انتخاب شکل، فاصله و هندسه بافل به میزان جریان مجاز افت نیروی سمت پوسته، نیاز به پشتیبانی لوله و ارتعاشات ناشی از جریان بستگی دارد. انواع مختلفی از مبدل های پوسته و لوله موجود است. تفاوت در ترتیب پیکربندی جریان و جزئیات ساخت و ساز نهفته است.

در کاربرد برای خنک کردن هوا با فناوری پوسته و لوله (مانند خنک کننده اینترکولر / خنک کننده هوای شارژ برای موتورهای احتراقی )، می توان باله هایی را روی لوله ها اضافه کرد تا سطح انتقال حرارت در سمت هوا افزایش یابد و پیکربندی لوله و باله ایجاد شود.

3. مبدل حرارتی صفحه ای

یک مبدل حرارتی صفحه ای حاوی مقداری از صفحات نازک شکل انتقال حرارت است که در کنار هم قرار گرفته اند. آرایش واشر هر جفت صفحه دو سیستم کانال مجزا را فراهم می کند. هر جفت صفحه کانالی را تشکیل می دهند که سیال می تواند از آن عبور کند. جفت ها با روش های جوش و پیچ وصل می شوند. در زیر اجزای موجود در مبدل حرارتی نشان داده شده است.

در کانال های منفرد، پیکربندی واشرها جریان را امکان پذیر می کند. بنابراین، این اجازه می دهد تا رسانه های اصلی و ثانویه در جریان مخالف جریان داشته باشند. مبدل حرارتی صفحه واشر دارای ناحیه گرمایی از صفحات موجدار است. واشر به عنوان مهر و موم بین صفحات عمل می کند و بین صفحات قاب و فشار قرار می گیرد. سیال در جهت جریان مخالف در سراسر مبدل حرارتی جریان دارد. عملکرد حرارتی کارآمد تولید می شود. صفحات در اعماق، اندازه ها و اشکال راه راه مختلف تولید می شوند. انواع مختلفی از صفحات موجود است از جمله مبدل های حرارتی صفحه و قاب، صفحه و پوسته و صفحه مارپیچی. ناحیه توزیع جریان سیال را به کل سطح انتقال حرارت تضمین می کند. این به جلوگیری از راکد شدن ناحیه ای که می تواند باعث تجمع مواد ناخواسته روی سطوح جامد شود، کمک می کند. تلاطم جریان بالا بین صفحات منجر به انتقال بیشتر گرما و کاهش فشار می شود.

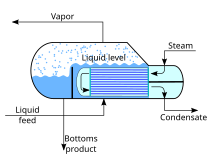

4. کندانسورها و بویلرها مبدل های حرارتی با استفاده از سیستم انتقال حرارت دو فاز، کندانسور، دیگ بخار و اواپراتور هستند. کندانسورها ابزارهایی هستند که گاز یا بخار داغ را گرفته و تا حد تراکم خنک می کنند و گاز را به شکل مایع تبدیل می کنند. به نقطه ای که مایع به گاز تبدیل می شود تبخیر و برعکس آن تراکم می گویند. کندانسور سطحی رایج ترین نوع کندانسور است که شامل یک دستگاه تامین آب است. شکل 5 زیر یک کندانسور سطحی دو پاسی را نشان می دهد.

فشار بخار در خروجی توربین در جایی که چگالی بخار بسیار کم است، جایی که سرعت جریان بسیار زیاد است، کم است. برای جلوگیری از کاهش فشار در حرکت بخار از توربین به کندانسور، واحد کندانسور در زیر قرار داده شده و به توربین متصل می شود. در داخل لوله ها، آب خنک کننده به صورت موازی جریان می یابد، در حالی که بخار در یک موقعیت عمودی به سمت پایین از دهانه عریض در بالا حرکت می کند و از طریق لوله حرکت می کند. علاوه بر این، دیگهای بخار به عنوان کاربرد اولیه مبدل های حرارتی طبقه بندی می شوند. کلمه مولد بخار به طور منظم برای توصیف یک واحد دیگ بخار استفاده می شد که در آن جریان مایع داغ منبع گرما به جای محصولات احتراق است. بسته به ابعاد و پیکربندی دیگ های بخار ساخته می شوند. چندین دیگ فقط قادر به تولید سیال داغ هستند در حالی که از طرف دیگر بقیه برای تولید بخار ساخته می شوند.

پوسته و لوله

مبدل حرارتی پوسته و لوله

مبدل های حرارتی پوسته و لوله از مجموعه ای از لوله ها تشکیل شده اند که حاوی مایعاتی هستند که باید گرم یا خنک شوند. سیال دوم روی لوله هایی که در حال گرم یا سرد شدن هستند عبور می کند تا بتواند گرما را تامین کند یا گرمای مورد نیاز را جذب کند. مجموعه ای از لوله ها بسته نرم افزاری لوله نامیده می شود و می تواند از چندین نوع لوله تشکیل شود: ساده، باله دار طولی و غیره. مبدل های حرارتی پوسته و لوله معمولاً برای کاربردهای فشار بالا (با فشارهای بیشتر از 30 بار و دماهای بیشتر) استفاده می شوند. بیش از 260 درجه سانتیگراد). [4] این به این دلیل است که مبدل های حرارتی پوسته و لوله به دلیل شکلشان قوی هستند.

هنگام طراحی لوله ها در مبدل های حرارتی پوسته و لوله باید چندین ویژگی طراحی حرارتی در نظر گرفته شود: می تواند تغییرات زیادی در طراحی پوسته و لوله وجود داشته باشد. به طور معمول، انتهای هر لوله از طریق سوراخهایی در صفحات لوله به پلنومها (که گاهی به آن جعبه آب گفته میشود) متصل میشوند. لوله ها ممکن است مستقیم یا خمیده به شکل U باشند که به آنها لوله U می گویند.

- قطر لوله: استفاده از یک قطر لوله کوچک باعث می شود مبدل حرارتی هم اقتصادی و هم فشرده باشد. با این حال، احتمال بیشتری دارد که مبدل حرارتی سریعتر رسوب کند و اندازه کوچک آن تمیز کردن مکانیکی رسوب را دشوار می کند. برای غلبه بر مشکلات رسوب و تمیز کردن، می توان از قطر لوله های بزرگتر استفاده کرد. بنابراین برای تعیین قطر لوله، فضای موجود، هزینه و ماهیت رسوب پذیری سیالات باید در نظر گرفته شود.

- ضخامت لوله: ضخامت دیواره لوله ها معمولاً برای اطمینان از موارد زیر تعیین می شود:

- فضای کافی برای خوردگی وجود دارد

- ارتعاش ناشی از جریان دارای مقاومت است

- قدرت محوری

- در دسترس بودن قطعات یدکی

- استحکام حلقه (برای تحمل فشار داخلی لوله)

- قدرت کمانش (برای تحمل فشار بیش از حد در پوسته)

- طول لوله: مبدلهای حرارتی معمولاً ارزانتر هستند که قطر پوسته کمتر و طول لوله طولانی داشته باشند. بنابراین، معمولاً هدفی وجود دارد که مبدل حرارتی را تا آنجایی که از نظر فیزیکی طولانیتر میشود، در حالی که از قابلیتهای تولید فراتر نمیرود، وجود دارد. با این حال، محدودیتهای زیادی برای این کار وجود دارد، از جمله فضای موجود در محل نصب و نیاز به اطمینان از وجود لولهها در طولهایی که دو برابر طول مورد نیاز هستند (بنابراین میتوان آنها را برداشت و جایگزین کرد). همچنین، لوله های بلند و نازک به سختی خارج و جایگزین می شوند.

- گام لوله: هنگام طراحی لوله ها، عملی است که اطمینان حاصل شود که گام لوله (یعنی فاصله مرکز و مرکز لوله های مجاور) کمتر از 1.25 برابر قطر بیرونی لوله ها نباشد. گام لوله بزرگتر منجر به قطر پوسته بزرگتر می شود که منجر به مبدل حرارتی گرانتر می شود.

- موجدار شدن لوله: این نوع لولهها که عمدتاً برای لولههای داخلی استفاده میشود، تلاطم سیالات را افزایش میدهد و تأثیر آن در انتقال حرارت و عملکرد بهتر بسیار مهم است.

- Tube Layout: به نحوه قرارگیری لوله ها در داخل پوسته اشاره دارد. چهار نوع اصلی چیدمان لوله وجود دارد که عبارتند از: مثلثی (30 درجه)، مثلثی چرخشی (60 درجه)، مربعی (90 درجه) و مربع چرخشی (45 درجه). الگوهای مثلثی برای انتقال حرارت بیشتر استفاده میشوند زیرا سیال را مجبور میکنند تا به شکل آشفتهتری در اطراف لولهها جریان یابد. الگوهای مربعی در جایی که رسوب زیاد تجربه می شود و تمیز کردن منظم تر است استفاده می شود.

- طراحی بافل: بافل ها در مبدل های حرارتی پوسته و لوله برای هدایت سیال در سراسر بسته لوله استفاده می شوند. آنها به صورت عمود بر روی پوسته اجرا می شوند و بسته نرم افزاری را نگه می دارند و از افتادگی لوله ها در طول طولانی جلوگیری می کنند. آنها همچنین می توانند از لرزش لوله ها جلوگیری کنند. رایج ترین نوع بافل، بافل سگمنتال است. بافلهای سگمنتال نیم دایرهای در 180 درجه به سمت بافلهای مجاور قرار دارند و سیال را مجبور میکنند تا بین بستهبندی لوله به سمت بالا و پایین جریان یابد. هنگام طراحی مبدل های حرارتی پوسته و لوله، فاصله بین بافل ها یک نگرانی ترمودینامیکی بزرگ است. بافل ها باید با در نظر گرفتن تبدیل افت فشار و انتقال حرارت از یکدیگر فاصله داشته باشند. برای بهینهسازی اقتصادی حرارتی پیشنهاد میشود که بافلها نزدیکتر از 20 درصد قطر داخلی پوسته قرار نگیرند. فاصله زیاد بافل ها باعث افت فشار بیشتر به دلیل تغییر جهت جریان می شود. در نتیجه، فاصله بیش از حد بافل ها به این معنی است که ممکن است نقاط خنک تری در گوشه های بین بافل ها وجود داشته باشد. همچنین مهم است که اطمینان حاصل شود که بافل ها به اندازه کافی نزدیک هستند که لوله ها آویزان نشوند. نوع اصلی دیگر بافل، بافل دیسکی و دوناتی است که از دو بافل متحدالمرکز تشکیل شده است. یک بافل بیرونی و پهن تر شبیه یک دونات است، در حالی که بافل داخلی شبیه یک دیسک است. این نوع بافل سیال را وادار می کند تا از اطراف هر طرف دیسک عبور کند و سپس از طریق بافل دونات جریان سیال متفاوتی ایجاد کند.

- طراحی لوله و باله: در کاربرد برای خنک کردن هوا با تکنولوژی پوسته و لوله (مانند خنک کننده اینترکولر / شارژر هوای شارژ موتورهای احتراقی )، تفاوت انتقال حرارت بین هوا و سیال سرد می تواند به حدی باشد که نیاز به افزایش وجود داشته باشد. منطقه انتقال حرارت در سمت هوا برای این کار میتوان بالههایی را روی لولهها اضافه کرد تا سطح انتقال حرارت را در سمت هوا افزایش دهد و پیکربندی لولهها و بالهها را ایجاد کند.

مبدلهای حرارتی خنکشونده با لوله ثابت مخصوصاً برای کاربردهای دریایی و سخت میتوانند با پوستههای برنجی، لولههای مسی، بافلهای برنجی و توپیهای انتهایی یکپارچه برنجی آهنگری مونتاژ شوند. [ نیاز به منبع ] (نگاه کنید به: مس در مبدل های حرارتی ).

صفحه

نوع دیگر مبدل حرارتی مبدل حرارتی صفحه ای است . این مبدلها از صفحات نازک و کمی جدا از هم تشکیل شدهاند که دارای سطح بسیار بزرگ و گذرگاههای جریان سیال کوچک برای انتقال حرارت هستند. پیشرفت در فناوری واشر و لحیم کاری ، مبدل حرارتی صفحه ای را به طور فزاینده ای کاربردی کرده است. در کاربردهای تهویه مطبوع ، مبدلهای حرارتی بزرگ از این نوع، صفحه و قاب نامیده میشوند . هنگامی که در حلقه های باز استفاده می شود، این مبدل های حرارتی معمولاً از نوع واشر هستند تا امکان جداسازی، تمیز کردن و بازرسی دوره ای را فراهم کنند. انواع مختلفی از مبدلهای حرارتی صفحهای با پیوند دائمی وجود دارد، مانند انواع لحیم کاری شده، لحیم کاری خلاء، و صفحات جوشی، و اغلب برای کاربردهای حلقه بسته مانند تبرید مشخص میشوند . مبدل های حرارتی صفحه ای نیز در انواع صفحات مورد استفاده و در پیکربندی آن صفحات متفاوت هستند. برخی از صفحات ممکن است با “شورون”، فرورفته، یا الگوهای دیگر مهر شوند، جایی که برخی دیگر ممکن است دارای باله ها و/یا شیارهای ماشینکاری شده باشند.

در مقایسه با مبدل های پوسته و لوله، آرایش صفحه انباشته معمولا حجم و هزینه کمتری دارد. تفاوت دیگر بین این دو این است که مبدل های صفحه ای معمولاً سیالات فشار کم تا متوسط را در مقایسه با فشارهای متوسط و زیاد پوسته و لوله ارائه می دهند. تفاوت سوم و مهم این است که مبدل های صفحه ای از جریان مخالف بیشتری به جای جریان متقاطع استفاده می کنند که باعث می شود اختلاف دمای نزدیک تر، تغییرات دمایی بالا و افزایش راندمان وجود داشته باشد.

بشقاب و پوسته

نوع سوم مبدل حرارتی مبدل حرارتی صفحه و پوسته است که مبدل حرارتی صفحه ای را با فناوری مبدل حرارتی پوسته و لوله ترکیب می کند. قلب مبدل حرارتی شامل یک بسته صفحه دایره ای کاملاً جوشی است که با فشار دادن و برش صفحات گرد و جوش دادن آنها به یکدیگر ساخته شده است. نازل ها جریان را به داخل و خارج از بسته صفحه (مسیر جریان “سمت صفحه”) منتقل می کنند. صفحه کاملاً جوش داده شده در یک پوسته بیرونی مونتاژ می شود که مسیر جریان دوم را ایجاد می کند (“سمت پوسته”). بالا فناوری صفحه و پوسته انتقال حرارت بالا، فشار بالا، دمای عملیاتی ، اندازه فشرده، رسوب کم و دمای نزدیک را ارائه می دهد. به ویژه، کاملاً بدون واشر عمل می کند، که امنیت در برابر نشت در فشارها و دماهای بالا را فراهم می کند.

چرخ آدیاباتیک

نوع چهارم مبدل حرارتی از یک مایع میانی یا ذخیره جامد برای نگهداری گرما استفاده می کند که سپس به سمت دیگر مبدل حرارتی منتقل می شود تا آزاد شود. دو نمونه از این چرخهای آدیاباتیک هستند که از یک چرخ بزرگ با رزوههای ظریفی که در سیالات سرد و گرم میچرخند و مبدلهای حرارتی سیال تشکیل شدهاند.

باله بشقاب

این نوع مبدل حرارتی از گذرگاه های “ساندویچی” حاوی پره ها برای افزایش کارایی واحد استفاده می کند. این طرح ها شامل جریان متقاطع و جریان متقابل همراه با پیکربندی های مختلف باله مانند باله های مستقیم، باله های افست و باله های موج دار هستند.

مبدل های حرارتی صفحه ای و پره ای معمولاً از آلیاژهای آلومینیوم ساخته می شوند که راندمان انتقال حرارت بالایی را ارائه می دهند. این مواد سیستم را قادر می سازد تا با اختلاف دمای کمتری کار کند و وزن تجهیزات را کاهش دهد. مبدل های حرارتی صفحه ای و پره ای بیشتر برای خدمات دمای پایین مانند کارخانه های مایع سازی گاز طبیعی، هلیوم و اکسیژن ، کارخانه های جداسازی هوا و صنایع حمل و نقل مانند موتور و موتور هواپیما استفاده می شوند .

مزایای مبدل های حرارتی صفحه ای و پره ای:

- راندمان انتقال حرارت بالا به ویژه در تصفیه گاز

- منطقه انتقال حرارت بزرگتر

- وزن تقریباً 5 برابر سبک تر از مبدل حرارتی پوسته و لوله است.

- قادر به تحمل فشار بالا

معایب مبدل های حرارتی صفحه ای و پره ای:

- ممکن است باعث گرفتگی شود زیرا مسیرها بسیار باریک هستند

- تمیز کردن مسیرها مشکل است

- آلیاژهای آلومینیوم مستعد تردی مایع جیوه هستند شکست

لوله پره دار

استفاده از پرهها در مبدلهای حرارتی مبتنی بر لوله زمانی رایج است که یکی از سیالات کاری گاز کم فشار باشد و برای مبدلهای حرارتی که با استفاده از هوای محیط کار میکنند، مانند رادیاتورهای خودرو و کندانسورهای هوای HVAC است معمول ، . باله ها به طور چشمگیری سطحی را افزایش می دهند که با آن می توان گرما را مبادله کرد، که کارایی هدایت گرما را به سیالی با رسانایی حرارتی بسیار کم ، مانند هوا، بهبود می بخشد. پره ها معمولاً از آلومینیوم یا مس ساخته می شوند زیرا باید گرما را از لوله در طول باله ها که معمولاً بسیار نازک هستند، هدایت کنند.

انواع اصلی مبدل های لوله پره دار عبارتند از:

- پشته ای از صفحات فلزی با فاصله یکسان به عنوان باله ها عمل می کنند و لوله ها از طریق سوراخ های از پیش بریده شده در پره ها فشرده می شوند، تماس حرارتی خوبی معمولاً با تغییر شکل پره های اطراف لوله حاصل می شود. این ساختار معمولی برای کویل های هوای HVAC و کندانسورهای تبرید بزرگ است .

- باله ها به صورت مارپیچی روی لوله های جداگانه به عنوان یک نوار پیوسته پیچیده می شوند، سپس لوله ها را می توان در بانک ها مونتاژ کرد، به شکل مارپیچی خم کرد، یا به شکل مارپیچ های بزرگ پیچید.

- نوارهای فلزی زیگ زاگ بین لولههای مستطیلی مسطح قرار میگیرند و اغلب برای استحکام حرارتی و مکانیکی خوب به یکدیگر لحیم یا لحیم میشوند . این امر در مبدل های حرارتی کم فشار مانند رادیاتورهای خنک کننده آب رایج است . لوله های مسطح معمولی در صورت قرار گرفتن در معرض فشار بالا منبسط و تغییر شکل می دهند، اما لوله های میکروکانال مسطح اجازه می دهد تا از این ساختار برای فشارهای بالا استفاده شود. [5]

هنگامی که انتقال حرارتی با راندمان بالا به گاز مورد نیاز است، میتوان از ساختار بالهای یا مارپیچی برای لولههای داخل مبدلهای حرارتی پوسته و لوله استفاده کرد.

در خنککنندههای الکترونیک، سینکهای حرارتی ، بهویژه آنهایی که از لولههای حرارتی استفاده میکنند ، میتوانند ساختاری با بالههای انباشته داشته باشند.

بشقاب بالش

مبدل حرارتی صفحه بالشی معمولاً در صنایع لبنی برای خنک کردن شیر در مخازن حجیم فولاد ضد زنگ با انبساط مستقیم استفاده می شود . تقریباً کل سطح مخزن را می توان با این مبدل حرارتی ادغام کرد، بدون شکافی که بین لوله های جوش داده شده به بیرون مخزن ایجاد می شود. صفحات بالش را می توان به عنوان صفحات مسطح که در داخل یک مخزن انباشته می شوند نیز ساخت. سطح نسبتاً صاف صفحات امکان تمیز کردن آسان را به خصوص در کاربردهای استریل فراهم می کند.

صفحه بالش را می توان با استفاده از یک ورق فلزی نازک که به سطح ضخیم تر یک مخزن یا ظرف جوش داده شده است، یا دو ورق نازک که به هم جوش داده شده اند ساخته شود. سطح صفحه با یک الگوی منظم از نقاط یا یک الگوی مارپیچ از خطوط جوش جوش داده می شود. پس از جوشکاری، فضای محصور با نیروی کافی تحت فشار قرار می گیرد تا باعث برآمدگی فلز نازک در اطراف جوش ها شود، فضایی برای جریان مایعات مبدل حرارتی فراهم می کند و ظاهر مشخصی از یک بالش متورم ساخته شده از فلز ایجاد می کند.

واحدهای بازیابی گرمای زباله

در این بخش نشده است ذکر هیچ منبعی . لطفاً به بهبود این بخش با افزودن نقل قول به منابع معتبر کمک کنید . مطالب بدون منبع ممکن است به چالش کشیده و حذف شوند . ( مارس 2017 ) ( نحوه و زمان حذف این پیام الگو را بیاموزید ) |

واحد بازیابی گرمای زباله (WHRU) یک مبدل حرارتی است که گرما را از جریان گاز داغ در حالی که آن را به یک محیط کار، معمولاً آب یا روغن منتقل میکند، بازیابی میکند. جریان گاز داغ می تواند گاز خروجی از یک توربین گاز یا موتور دیزل یا گاز زباله صنعت یا پالایشگاه باشد.

سیستمهای بزرگ با جریانهای گاز با حجم و دمای بالا، معمولی در صنعت، میتوانند از چرخه رانکین بخار (SRC) در واحد بازیابی گرمای زباله بهره ببرند، اما این چرخهها برای سیستمهای کوچک بسیار گران هستند. بازیابی گرما از سیستم های دمای پایین به سیالات کاری متفاوت از بخار نیاز دارد.

کارآمدتر باشد یک واحد بازیابی حرارت اتلاف چرخه رانکین آلی (ORC) می تواند در محدوده دمای پایین با استفاده از مبردهایی که در دماهای پایین تر از آب می جوشند، . مبردهای آلی معمولی آمونیاک ، پنتا فلوئوروپروپان (R-245fa و R-245ca) و تولوئن هستند .

مبرد توسط منبع حرارتی در اواپراتور جوشانده می شود تا بخار فوق گرم تولید شود. این سیال در توربین منبسط می شود تا انرژی حرارتی را به انرژی جنبشی تبدیل کند که در ژنراتور الکتریکی به الکتریسیته تبدیل می شود. این فرآیند انتقال انرژی دمای مبرد را کاهش می دهد که به نوبه خود متراکم می شود. چرخه بسته شده و با استفاده از یک پمپ برای ارسال سیال به اواپراتور تکمیل می شود.

سطح خراشیده پویا مبدل حرارتی

نوع دیگری از مبدل های حرارتی، مبدل حرارتی سطحی خراشیده شده (دینامیک) نامیده می شود . این عمدتاً برای گرمایش یا سرمایش با با ویسکوزیته محصولات کریستالیزاسیون بالا، فرآیندهای ، تبخیر و با رسوب کاربردهای بالا استفاده می شود. زمان کار طولانی به دلیل خراش مداوم سطح به دست می آید، بنابراین از رسوب جلوگیری می شود و سرعت انتقال حرارت پایدار در طول فرآیند به دست می آید.

تغییر فاز مبدل حرارتی

علاوه بر گرم کردن یا خنک کردن سیالات تنها در یک فاز ، از مبدل های حرارتی می توان برای گرم کردن مایع برای تبخیر (یا جوشاندن) آن یا به عنوان کندانسور برای خنک کردن بخار و متراکم کردن آن به مایع استفاده کرد. در کارخانهها و پالایشگاههای شیمیایی ، بویلرهایی که برای گرم کردن خوراک ورودی برای برجهای تقطیر استفاده میشوند ، اغلب مبدلهای حرارتی هستند. [6] [7]

دستگاه های تقطیر معمولاً از کندانسورها برای متراکم کردن بخارات تقطیر به مایع استفاده می کنند.

نیروگاه هایی که از بخار های توربین استفاده می کنند معمولاً از مبدل های حرارتی برای جوشاندن آب به بخار استفاده می کنند . مبدل های حرارتی یا واحدهای مشابه برای تولید بخار از آب اغلب بویلر یا مولد بخار نامیده می شوند.

در نیروگاه های هسته ای که راکتورهای آب تحت فشار نامیده می شوند، مبدل های حرارتی بزرگ مخصوص، گرما را از سیستم اولیه (نیروگاه راکتور) به سیستم ثانویه (نیروگاه بخار) منتقل می کنند و در این فرآیند از آب بخار تولید می کنند. می گویند به این مولدهای بخار . تمام نیروگاههای هستهای و فسیلی که از توربینهای بخار استفاده میکنند، دارای کندانسورهای سطحی برای تبدیل بخار خروجی از توربینها به میعانات (آب) برای استفاده مجدد هستند. [8] [9]

برای حفظ انرژی و ظرفیت سرمایش در کارخانههای شیمیایی و دیگر، مبدلهای حرارتی احیاکننده میتوانند گرما را از جریانی که باید خنک شود به جریان دیگری که باید گرم شود، مانند خنککننده تقطیر و پیشگرم کردن خوراک مجدد بویلر، انتقال دهند.

این اصطلاح همچنین می تواند به مبدل های حرارتی اشاره کند که حاوی ماده ای در ساختار خود هستند که دارای تغییر فاز هستند. به دلیل اختلاف حجم کم بین این حالت ها، معمولاً فاز جامد به مایع است. این تغییر فاز به طور موثر به عنوان یک بافر عمل می کند زیرا در دمای ثابت رخ می دهد اما همچنان به مبدل حرارتی اجازه می دهد تا گرمای اضافی را بپذیرد. یک مثال که در آن مورد بررسی قرار گرفته است برای استفاده در الکترونیک هواپیماهای پرقدرت است.

مبدل های حرارتی که در رژیم های جریان چند فازی کار می کنند ممکن است در معرض ناپایداری لدینگ باشند .

تماس مستقیم مبدل حرارتی

مبدل های حرارتی تماس مستقیم شامل انتقال حرارت بین جریان های گرم و سرد دو فاز در غیاب دیواره جداکننده هستند. [10] بنابراین چنین مبدل های حرارتی را می توان به صورت زیر طبقه بندی کرد:

- گاز – مایع

- مایع غیر قابل امتزاج – مایع

- جامد – مایع یا جامد – گاز

بیشتر مبدلهای حرارتی تماس مستقیم در دسته گاز – مایع قرار میگیرند، جایی که گرما بین گاز و مایع به شکل قطره، فیلم یا اسپری منتقل میشود. [4]

این نوع مبدلهای حرارتی عمدتاً در تهویه مطبوع ، مرطوبسازی ، گرمایش آب گرم صنعتی، خنککنندههای آب و تاسیسات چگالشی استفاده میشوند. [11]

| مراحل [12] | فاز پیوسته | نیروی پیشران | تغییر فاز | مثال ها |

|---|---|---|---|---|

| گاز – مایع | گاز | جاذبه زمین | خیر | ستون های اسپری، ستون های بسته بندی شده |

| آره | برج های خنک کننده ، اواپراتورهای قطرات در حال سقوط | |||

| مجبور شد | خیر | کولر/کوئنچر اسپری | ||

| جریان مایع | آره | کندانسورهای اسپری/تبخیر، کندانسورهای جت | ||

| مایع | جاذبه زمین | خیر | ستون های حبابی ، ستون های سینی سوراخ دار | |

| آره | خازن های ستون حبابی | |||

| مجبور شد | خیر | اسپارگرهای گاز | ||

| جریان گاز | آره | اواپراتورهای تماس مستقیم، احتراق زیر آب |

میکروکانال مبدل حرارتی مارپیچی

مبدلهای حرارتی میکروکانالی، مبدلهای حرارتی جریان موازی چند پاسی هستند که از سه عنصر اصلی تشکیل شدهاند: منیفولد (ورودی و خروجی)، لولههای چند پورت با قطر هیدرولیک کمتر از 1 میلیمتر، و پرهها. همه عناصر معمولاً با استفاده از فرآیند لحیم کاری اتمسفر قابل کنترل با هم لحیم کاری می شوند. مبدل های حرارتی میکروکانالی با نسبت انتقال حرارت بالا، بارهای مبرد کم، اندازه فشرده و افت فشار هوای کمتر در مقایسه با مبدل های حرارتی لوله پره دار مشخص می شوند. به طور گسترده در صنعت خودرو به عنوان رادیاتور خودرو و به عنوان مبدل های حرارتی میکروکانالی کندانسور، اواپراتور و کویل های سرمایش/گرمایش در صنعت HVAC استفاده می شود.

مبدل های حرارتی میکرو، مبدل های حرارتی در مقیاس میکرو، یا مبدل های حرارتی ریزساختار، مبدل های حرارتی هستند که در آنها (حداقل یک) سیال در محصورات جانبی با ابعاد معمولی زیر 1 میلی متر جریان دارد. معمولیترین نوع محصور کردن، میکروکانالها هستند ، که کانالهایی با قطر هیدرولیکی زیر 1 میلیمتر هستند. مبدل های حرارتی میکروکانالی می توانند از فلز یا سرامیک ساخته شوند. [13] مبدل های حرارتی میکروکانالی را می توان برای بسیاری از کاربردها استفاده کرد از جمله:

- هواپیما با کارایی بالا موتورهای توربین گازی [14]

- پمپ های حرارتی [15]

- ریزپردازنده و ریزتراشه خنک کننده [16]

- تهویه مطبوع [17]

تهویه مطبوع و کویل های هوای تبرید

یکی از وسیع ترین کاربردهای مبدل های حرارتی برای تبرید و تهویه مطبوع است . این دسته از مبدلهای حرارتی معمولاً کویلهای هوا یا فقط کویلها به دلیل لولههای داخلی غالباً مارپیچ و یا کندانسور در حالت تبرید نامیده میشوند و معمولاً از نوع لولههای پرهدار هستند. مطبوع مایع به هوا یا هوا به مایع کویل های تهویه معمولاً از آرایش جریان متقاطع اصلاح شده هستند. در وسایل نقلیه، کویلهای حرارتی معمولاً هستههای بخاری نامیده میشوند .

در سمت مایع این مبدلهای حرارتی، سیالات رایج عبارتند از آب، محلول آب گلیکول، بخار یا مبرد . برای کویل های گرمایش ، آب گرم و بخار رایج ترین هستند و این سیال گرم شده توسط دیگ های بخار به عنوان مثال تامین می شود. برای کویل های خنک کننده ، آب سرد و مبرد رایج ترین هستند. آب سرد از چیلری تامین می شود که به طور بالقوه در دوردست قرار دارد، اما مبرد باید از یک واحد متراکم کننده مجاور تامین شود. هنگامی که از مبرد استفاده می شود، سیم پیچ خنک کننده تبخیر کننده است و سیم پیچ گرمایش کندانسور در چرخه تبرید فشرده سازی بخار است . کویلهای HVAC که از این انبساط مستقیم مبرد استفاده میکنند معمولاً کویل DX نامیده میشوند . برخی از سیم پیچ های DX از نوع “میکرو کانال” هستند. [5]

در قسمت هوای کویل های HVAC، تفاوت قابل توجهی بین کویل هایی که برای گرمایش و سرمایش استفاده می شوند وجود دارد. به دلیل سایکرومتری ، هوایی که سرد می شود اغلب دارای رطوبت متراکم می شود، مگر با جریان هوای بسیار خشک. گرم کردن مقداری هوا ظرفیت آن جریان هوا را برای نگهداری آب افزایش می دهد. بنابراین کویل های گرمایشی نیازی به در نظر گرفتن تراکم رطوبت در سمت هوای خود ندارند، اما کویل های خنک کننده باید خاص خود به اندازه کافی طراحی و انتخاب شوند تا بتوانند رطوبت (رطوبت) و همچنین بارهای محسوس (خنک کننده) را تحمل کنند. آبی که خارج می شود میعانات نامیده می شود .

برای بسیاری از آب و هواها، کویل های تهویه مطبوع آب یا بخار می توانند در معرض شرایط انجماد قرار گیرند. از آنجایی که آب پس از انجماد منبسط می شود، این مبدل های حرارتی جدار نازک که تا حدودی گران قیمت هستند و جایگزینی آنها دشوار است، می توانند به راحتی با یک بار انجماد آسیب ببینند یا از بین بروند. به این ترتیب، حفاظت در برابر یخ زدگی کویل ها یکی از دغدغه های اصلی طراحان، نصب کنندگان و اپراتورهای HVAC است.

معرفی تورفتگیهایی که درون پرههای تبادل حرارتی قرار میگیرند، تراکم را کنترل میکند و به مولکولهای آب اجازه میدهد در هوای خنکشده باقی بمانند. [18]

مبدلهای حرارتی در کورههای احتراق مستقیم ، که در بسیاری از خانهها معمول است، «کویل» نیستند. در عوض، آنها مبدل های حرارتی گاز به هوا هستند که معمولاً از ورق فولادی مهر شده ساخته می شوند. محصولات احتراق از یک طرف این مبدل های حرارتی عبور می کنند و از طرف دیگر هوا به گرما می رسد. بنابراین یک مبدل حرارتی ترک خورده یک موقعیت خطرناک است که نیاز به توجه فوری دارد زیرا محصولات احتراق ممکن است وارد فضای زندگی شوند.

سیم پیچ حلزونی

اگرچه مبدل های حرارتی دو لوله ای ساده ترین طراحی هستند، در موارد زیر بهترین انتخاب مبدل حرارتی سیم پیچ حلزونی (HCHE) است:

- مزیت اصلی HCHE، مانند مبدل حرارتی اسپیرال (SHE)، استفاده بسیار کارآمد از فضا است، به خصوص زمانی که محدود است و نمی توان لوله مستقیم کافی را گذاشت. [19]

- تحت شرایط دبی کم (یا جریان آرام )، به طوری که مبدل های پوسته و لوله معمولی ضریب انتقال حرارت پایینی دارند و غیراقتصادی می شوند. [19]

- هنگامی که فشار کم در یکی از سیال ها وجود دارد، معمولاً از افت فشار انباشته شده در سایر تجهیزات فرآیند. [19]

- هنگامی که یکی از سیالات دارای اجزایی در چند فاز (جامد، مایعات و گازها) باشد که در حین عملیات، مشکلات مکانیکی مانند بستن لولههای با قطر کوچک ایجاد میکند. [20] تمیز کردن کویل های مارپیچ برای این سیالات چند فازی می تواند دشوارتر از همتای پوسته و لوله آن باشد. با این حال، واحد سیم پیچ مارپیچی کمتر به تمیز کردن نیاز دارد.

در صنعت هسته ای به عنوان روشی برای تبادل گرما در یک سیستم سدیم برای راکتورهای بزرگ تولیدکننده سریع فلزات مایع اینها از اوایل دهه 1970 با استفاده از دستگاه HCHE که توسط چارلز ای. بوردمن و جان اچ. گرمر اختراع شد، استفاده شده است . [21] چندین روش ساده برای طراحی HCHE برای انواع صنایع تولیدی وجود دارد، مانند استفاده از روش Ramachandra K. Patil (و همکاران) از هند و روش Scott S. Haraburda از ایالات متحده . [19] [20]

با این حال، اینها بر اساس فرضیات تخمین ضریب انتقال حرارت در داخل، پیشبینی جریان در اطراف بیرون سیم پیچ و بر اساس شار حرارتی ثابت هستند. [22]

مبدل حرارتی مارپیچ

اصلاح جریان عمود بر HCHE معمولی شامل جایگزینی پوسته با یک لوله سیم پیچی دیگر است که به دو سیال اجازه می دهد به موازات یکدیگر جریان داشته باشند و این نیاز به استفاده از محاسبات طراحی متفاوت دارد. [23] اینها مبدلهای حرارتی مارپیچی (SHE) هستند که ممکن است به مارپیچ پیکربندی لوله (پیچدار) اشاره داشته باشد، به طور کلی، این اصطلاح به یک جفت سطح صاف اشاره دارد که برای تشکیل دو کانال در یک جریان مخالف سیم پیچ شده است. ترتیب. هر یک از دو کانال دارای یک مسیر منحنی طولانی است. یک جفت پورت سیال به صورت مماس به بازوهای بیرونی مارپیچ متصل می شوند و پورت های محوری معمول هستند، اما اختیاری هستند. [24]

مزیت اصلی SHE استفاده بسیار کارآمد از فضا است. با توجه به مبادلات شناخته شده در طراحی مبدل حرارتی، این ویژگی اغلب اهرمی است و تا حدی برای به دست آوردن سایر بهبودها در عملکرد، مجدداً تخصیص داده می شود. (یک معاوضه قابل توجه هزینه سرمایه در مقابل هزینه عملیاتی است.) یک SHE فشرده ممکن است برای داشتن ردپای کوچکتر و در نتیجه کاهش هزینه های سرمایه کلی استفاده شود، یا یک SHE بزرگ ممکن است برای داشتن افت فشار کمتر، انرژی پمپاژ کمتر و بالاتر شود استفاده . راندمان حرارتی و هزینه کمتر انرژی

ساخت و ساز مبدل حرارتی

فاصله بین ورق ها در کانال های مارپیچی با استفاده از ناودانی های فاصله دهنده که قبل از نورد جوش داده شده اند حفظ می شود. هنگامی که بسته مارپیچی اصلی رول شد، لبه های بالا و پایین متناوب جوش داده می شوند و هر انتها توسط یک پوشش صاف یا مخروطی واشر که به بدنه پیچ می شود بسته می شود. این تضمین می کند که هیچ اختلاط دو مایع رخ نمی دهد. هر گونه نشتی از پوشش پیرامونی به جو یا گذرگاهی است که حاوی همان سیال است.

خود تمیز کردن مبدل حرارتی

مبدل های حرارتی مارپیچی اغلب برای گرم کردن سیالاتی استفاده می شود که حاوی مواد جامد هستند و بنابراین تمایل دارند داخل مبدل حرارتی را کثیف کنند. افت فشار کم به SHE اجازه می دهد تا رسوب را راحت تر کنترل کند. SHE از مکانیزم «خود تمیز کردن» استفاده میکند که به موجب آن سطوح آلوده باعث افزایش موضعی در سرعت سیال میشوند، بنابراین کشش ( یا اصطکاک سیال ) روی سطح رسوبشده را افزایش میدهند، بنابراین به رفع انسداد و تمیز نگه داشتن مبدل حرارتی کمک میکند. “دیوارهای داخلی که سطح انتقال حرارت را تشکیل می دهند اغلب نسبتاً ضخیم هستند، که باعث می شود SHE بسیار مقاوم باشد و بتواند برای مدت طولانی در محیط های سخت دوام بیاورد.” [ نیازمند منبع ] باز می شوند آنها همچنین به راحتی تمیز می شوند و مانند یک اجاق گاز هرگونه رسوب را از بین برد و می توان با شستشوی فشاری .

فیلترهای آب خود تمیز شونده برای تمیز و کارکردن سیستم بدون نیاز به خاموش کردن یا تعویض کارتریج و کیسه استفاده می شود.

ترتیبات جریان مبدل حرارتی

سه نوع اصلی جریان در مبدل حرارتی مارپیچی وجود دارد:

- جریان مخالف : سیالات در جهت مخالف جریان می یابند. اینها برای برنامه های خنک کننده مایع-مایع، چگالش و گاز استفاده می شوند. یونیت ها معمولاً هنگام متراکم کردن بخار به صورت عمودی نصب می شوند و هنگام کار با غلظت بالایی از مواد جامد به صورت افقی نصب می شوند.

- جریان مارپیچی/جریان متقاطع: یک سیال در جریان مارپیچی و دیگری در جریان متقاطع است. برای این نوع مبدل حرارتی مارپیچی، گذرگاه های جریان مارپیچی در هر طرف جوش داده می شود. این نوع جریان برای جابجایی گاز با چگالی کم مناسب است که از جریان متقاطع عبور می کند و از افت فشار جلوگیری می کند. اگر یکی از مایعات دارای سرعت جریان قابل توجهی بیشتر از دیگری باشد، می توان از آن برای کاربردهای مایع-مایع استفاده کرد.

- بخار توزیع شده/جریان مارپیچی: این طرح از نوع کندانسور است و معمولاً به صورت عمودی نصب می شود. این برای خنک کردن فرعی هم میعانات و هم مواد غیر متراکم طراحی شده است. مایع خنک کننده به صورت مارپیچی حرکت می کند و از بالا خارج می شود. گازهای داغی که وارد می شوند از طریق خروجی پایین به عنوان میعانات خارج می شوند.

برنامه های کاربردی

مبدل حرارتی اسپیرال برای کاربردهایی مانند پاستوریزاسیون، گرم کردن هاضم، بازیابی گرما، پیش گرم کردن (نگاه کنید به: Recuperator ) و خنک کردن پساب مناسب است. برای تصفیه لجن، SHEها به طور کلی کوچکتر از انواع دیگر مبدل های حرارتی هستند. [ نیاز به منبع ] اینها برای انتقال گرما استفاده می شوند.

انتخاب مبدل حرارتی

با توجه به متغیرهای زیاد، انتخاب مبدل های حرارتی بهینه چالش برانگیز است. محاسبات دستی امکان پذیر است، اما معمولاً به تکرارهای زیادی نیاز است. به این ترتیب، مبدل های حرارتی اغلب از طریق برنامه های کامپیوتری، یا توسط طراحان سیستم، که معمولا مهندس هستند ، یا توسط فروشندگان تجهیزات انتخاب می شوند.

برای انتخاب یک مبدل حرارتی مناسب، طراحان سیستم (یا فروشندگان تجهیزات) ابتدا محدودیت های طراحی را برای هر نوع مبدل حرارتی در نظر می گیرند. اگرچه هزینه اغلب معیار اصلی است، چندین معیار انتخاب دیگر مهم هستند:

- محدودیت فشار بالا/پایین

- عملکرد حرارتی

- محدوده های دما

- ترکیب محصول (مایع/مایع، ذرات یا مایع با جامد بالا)

- فشار در سراسر مبدل کاهش می یابد

- ظرفیت جریان سیال

- قابلیت نظافت، نگهداری و تعمیر

- مصالح مورد نیاز برای ساخت

- قابلیت و سهولت گسترش آینده

- انتخاب مواد، مانند مس ، آلومینیوم ، فولاد کربن ، فولاد ضد زنگ ، آلیاژهای نیکل ، سرامیک ، پلیمر و تیتانیوم .

فنآوریهای کویل با قطر کوچک در سیستمهای تهویه مطبوع و تبرید مدرن محبوبتر میشوند، زیرا نرخ انتقال حرارت بهتری نسبت به کویلهای کندانسور و اواپراتور با اندازههای معمولی با لولههای مسی گرد و پرههای آلومینیومی یا مسی دارند که استاندارد در صنعت HVAC بوده است. کویل های با قطر کوچک می توانند فشارهای بالاتر مورد نیاز نسل جدید مبردهای سازگار با محیط زیست را تحمل کنند. دو فن آوری کویل با قطر کوچک در حال حاضر برای محصولات تهویه مطبوع و تبرید در دسترس است: میکرو شیار مسی [26] و میکروکانال آلومینیوم لحیم کاری شده. [ نیازمند منبع ]

انتخاب مبدل حرارتی مناسب (HX) مستلزم آگاهی از انواع مختلف مبدل حرارتی و همچنین محیطی است که واحد باید در آن کار کند. به طور معمول در صنعت تولید، چندین نوع مختلف مبدل حرارتی تنها برای یک فرآیند یا سیستم برای استخراج محصول نهایی استفاده می شود. به عنوان مثال، یک کتری HX برای پیش گرم کردن، یک لوله دوتایی HX برای سیال حامل و یک صفحه و قاب HX برای خنک کردن نهایی. با دانش کافی از انواع مبدل حرارتی و الزامات عملیاتی، می توان انتخاب مناسبی برای بهینه سازی فرآیند انجام داد. [27]

نظارت و نگهداری مبدل حرارتی

نظارت آنلاین مبدل های حرارتی تجاری با ردیابی ضریب انتقال حرارت کلی انجام می شود. ضریب انتقال حرارت کلی در طول زمان به دلیل رسوب گیری کاهش می یابد.

با محاسبه دوره ای ضریب انتقال حرارت کلی از نرخ جریان و دما مبدل، صاحب مبدل حرارتی می تواند تخمین بزند که تمیز کردن مبدل حرارتی از نظر اقتصادی جذاب است.

بازرسی یکپارچگی صفحه و مبدل حرارتی لوله ای را می توان در محل با روش های هدایت یا گاز هلیوم آزمایش کرد. این روش ها یکپارچگی صفحات یا لوله ها را برای جلوگیری از هرگونه آلودگی متقاطع و وضعیت واشرها تایید می کنند.

نظارت بر یکپارچگی مکانیکی لولههای انجام شود مبدل حرارتی ممکن است از طریق روشهای غیرمخرب مانند جریان گردابی آزمایش .

رسوب کردن

رسوب زمانی رخ می دهد که ناخالصی ها روی سطح تبادل حرارتی رسوب کنند. رسوب این ناخالصی ها می تواند اثربخشی انتقال حرارت را به طور قابل توجهی در طول زمان کاهش دهد و ناشی از موارد زیر است:

- تنش برشی دیواره کم

- سرعت سیال کم

- سرعت سیال بالا

- محصول واکنش رسوب جامد

- رسوب ناخالصی های محلول در اثر افزایش دمای دیواره

نرخ رسوب مبدل حرارتی با نرخ رسوب ذرات کمتر از حباب مجدد / سرکوب تعیین می شود. این مدل در ابتدا در سال 1959 توسط کرن و سیتون پیشنهاد شد.

رسوب گیری مبدل نفت خام . در پالایش نفت خام تجاری، نفت خام از 21 درجه سانتیگراد (70 درجه فارنهایت) تا 343 درجه سانتیگراد (649 درجه فارنهایت) قبل از ورود به ستون تقطیر گرم می شود. مجموعه ای از مبدل های حرارتی پوسته و لوله معمولاً حرارت را بین نفت خام و دیگر جریان های نفتی مبادله می کنند تا نفت خام را قبل از حرارت دادن در کوره تا دمای 260 درجه سانتی گراد (500 درجه فارنهایت) گرم کنند. رسوب در سمت خام این مبدل ها به دلیل نامحلول بودن آسفالتین رخ می دهد. ماهیت حلالیت آسفالتین در نفت خام با موفقیت توسط Wiehe و Kennedy مدلسازی شد. [28] رسوب آسفالتینهای نامحلول در قطارهای پیشگرم خام با موفقیت بهعنوان واکنش مرتبه اول توسط ایبرت و پانچال [29] که کار کرن و سیتون را توسعه دادند، مدلسازی شده است.

رسوب آب خنک کننده . سیستم های آب خنک کننده مستعد رسوب هستند. آب خنککننده معمولاً دارای مقدار کل جامدات محلول و جامدات کلوئیدی معلق بالایی است. رسوب موضعی جامدات محلول در سطح تبادل حرارتی به دلیل دمای دیواره بالاتر از دمای سیال حجیم رخ می دهد. سرعت سیال کم (کمتر از 3 فوت بر ثانیه) به جامدات معلق اجازه می دهد تا روی سطح تبادل حرارتی بنشینند. آب خنک کننده معمولاً در سمت لوله مبدل پوسته و لوله قرار دارد زیرا تمیز کردن آن آسان است. برای جلوگیری از رسوب، طراحان معمولاً اطمینان حاصل می کنند که سرعت آب خنک کننده بیشتر از 0.9 متر بر ثانیه است و دمای سیال توده کمتر از 60 درجه سانتیگراد (140 درجه فارنهایت) حفظ می شود. روشهای دیگر برای کنترل رسوب، کاربرد «کور» بیوسیدها و مواد شیمیایی ضد مقیاس را با آزمایشهای دورهای آزمایشگاهی ترکیب میکنند.

تعمیر و نگهداری

مبدل های حرارتی صفحه و قاب را می توان به طور دوره ای جدا کرد و تمیز کرد. مبدل های حرارتی لوله ای را می توان با روش هایی مانند تمیز کردن اسید، سندبلاست ، جت آب پرفشار ، تمیز کردن گلوله یا میله های مته تمیز کرد.

در سیستم های آب خنک کننده در مقیاس بزرگ برای مبدل های حرارتی، تصفیه آب مانند تصفیه، افزودن مواد شیمیایی و آزمایش برای به حداقل رساندن رسوب تجهیزات تبادل حرارتی استفاده می شود. از تصفیه آب دیگر نیز در سیستم های بخار نیروگاه ها و غیره استفاده می شود تا رسوب و خوردگی تبادل حرارت و سایر تجهیزات به حداقل برسد.

شرکت های مختلفی شروع به استفاده از فناوری نوسانات متحمل آب برای جلوگیری از رسوب زیستی کرده اند . بدون استفاده از مواد شیمیایی، این نوع فناوری به ایجاد افت فشار کم در مبدل های حرارتی کمک کرده است.

مقررات طراحی و ساخت

طراحی و ساخت مبدل های حرارتی دارای مقررات متعددی است که با توجه به منطقه ای که در آن استفاده خواهد شد، متفاوت است.

کدهای طراحی و ساخت عبارتند از: ASME Boiler and Pressure Vessel Code (US); PD 5500 (بریتانیا)؛ BS 1566 (بریتانیا)؛ [30] EN 13445 (EU); CODAP (فرانسه)؛ مقررات ایمنی تجهیزات تحت فشار 2016 (PER) (UK); دستورالعمل تجهیزات تحت فشار (EU); NORSOK (نروژی)؛ TEMA ; [31] API 12; و API 560. [ نیازمند منبع ]

در طبیعت

انسانها

مجرای بینی انسان به عنوان یک مبدل حرارتی عمل می کند که هوای خنک استنشاق می شود و هوای گرم بازدم می شود. کارایی آن را می توان با قرار دادن دست در مقابل صورت و بازدم ابتدا از طریق بینی و سپس از طریق دهان نشان داد. هوای بازدم شده از طریق بینی به طور قابل ملاحظه ای خنک تر است. [32] [33] این تأثیر را می توان با لباس تقویت کرد، برای مثال، با پوشیدن روسری روی صورت هنگام تنفس در هوای سرد.

در گونه هایی که بیضه های خارجی دارند (مانند انسان)، شریان بیضه توسط شبکه ای از سیاهرگ ها به نام شبکه پامپینی فرم احاطه شده است . این کار خونی را که به سمت بیضه ها می رود خنک می کند و در عین حال خون برگشتی را دوباره گرم می کند.

پرندگان، ماهی ها، پستانداران دریایی

مبدل های حرارتی ” جریان متقابل ” به طور طبیعی در سیستم گردش ماهی , نهنگ ها و سایر پستانداران دریایی وجود دارد . سرخرگ های پوست حامل خون گرم با سیاهرگ های پوست حامل خون سرد در هم تنیده شده اند و باعث می شوند خون سرخرگی گرم با خون وریدی سرد مبادله گرما کند. این امر اتلاف حرارت کلی در آب سرد را کاهش می دهد. مبدلهای حرارتی در زبان نهنگهای بالین نیز وجود دارد زیرا حجم زیادی از آب از دهان آنها جریان مییابد. [34] [35] پرندگان بادگیر از سیستم مشابهی برای محدود کردن تلفات گرما از بدن خود از طریق پاهای خود به داخل آب استفاده می کنند.

ریته کاروتید

رته کاروتید یک اندام مبادله حرارتی خلاف جریان در برخی از صمغها است . خونی که از شریانهای کاروتید در مسیر خود به سمت مغز بالا میرود، از طریق شبکهای از رگها جریان مییابد که در آن گرما به وریدهای خون خنکتر که از مجرای بینی پایین میآیند، تخلیه میشود. رته کاروتید به غزال تامسون اجازه میدهد تا مغز خود را تقریباً 3 درجه سانتیگراد (5.4 درجه فارنهایت) خنکتر از بقیه بدن نگه دارد و بنابراین به تحمل انفجارهای تولید گرمای متابولیکی مانند همراه با دویدن یوزپلنگ (که در طی آن دمای بدن بیشتر میشود) کمک میکند. حداکثر دمایی که مغز می تواند در آن کار کند). [36]

در صنعت

مبدل های حرارتی به طور گسترده در صنعت هم برای سرمایش و هم برای گرمایش فرآیندهای صنعتی در مقیاس بزرگ استفاده می شود. بسته به نوع سیال، فاز، دما، چگالی، ویسکوزیته، فشارها، ترکیب شیمیایی و خواص ترمودینامیکی مختلف، میتوان نوع و اندازه مبدل حرارتی مورد استفاده را متناسب با یک فرآیند تنظیم کرد.

در بسیاری از فرآیندهای صنعتی انرژی هدر می رود یا جریان گرمایی در حال اتمام است، می توان از مبدل های حرارتی برای بازیابی این گرما استفاده کرد و با گرم کردن جریانی متفاوت در فرآیند از آن استفاده کرد. این عمل باعث صرفه جویی زیادی در صنعت می شود، زیرا گرمای تامین شده به جریان های دیگر از مبدل های حرارتی در غیر این صورت از یک منبع خارجی که گران تر و برای محیط زیست مضرتر است، تامین می شود.

مبدل های حرارتی در بسیاری از صنایع از جمله:

- تصفیه فاضلاب

- تبرید

- شراب و آبجو درست کردن

- نفت

- قدرت هسته ای

در تصفیه فاضلاب، مبدلهای حرارتی نقش حیاتی در حفظ دمای بهینه در هاضمهای بیهوازی برای ترویج رشد میکروبهایی که آلایندهها را حذف میکنند، ایفا میکنند. انواع رایج مبدل های حرارتی مورد استفاده در این کاربرد، مبدل حرارتی دو لوله ای و همچنین مبدل حرارتی صفحه ای و فریمی می باشد.

در هواپیما

در هواپیماهای تجاری از مبدل های حرارتی برای گرفتن گرما از سیستم روغن موتور برای گرم کردن سوخت سرد استفاده می شود. [37] این کار راندمان سوخت را بهبود می بخشد، و همچنین احتمال محبوس شدن آب در انجماد سوخت را در اجزا کاهش می دهد. [38]

بازار فعلی و پیش بینی

پیشبینی میشود که تقاضای جهانی مبدلهای حرارتی در سال 2021 حدود 17.5 میلیارد دلار آمریکا باشد و انتظار میرود در سالهای آینده رشد سالانه حدود 5 درصدی را تجربه کند. انتظار می رود ارزش بازار تا سال 2030 به 27 میلیارد دلار برسد. با افزایش تمایل به گزینه های سازگار با محیط زیست و افزایش توسعه دفاتر، بخش های خرده فروشی و ساختمان های عمومی، گسترش بازار رشد خواهد کرد. [39]

مدلی از مبدل حرارتی ساده

یک تبادل حرارتی ساده [40] [41] ممکن است به عنوان دو لوله مستقیم با جریان سیال در نظر گرفته شود که از نظر حرارتی به هم متصل هستند. بگذارید لوله ها با طول L برابر باشند و سیالاتی با ظرفیت گرما را حمل کنند سی من (انرژی در واحد جرم در واحد تغییر دما) و اجازه دهید سرعت جریان جرمی سیالات از طریق لوله ها، هر دو در یک جهت، باشد. j من (جرم در واحد زمان)، جایی که زیرنویس i برای لوله 1 یا لوله 2 اعمال می شود.

پروفیل های دما برای لوله ها هستند تی 1 ( ایکس ) و تی 2 ( ایکس ) که در آن x فاصله در طول لوله است. یک حالت ثابت را فرض کنید، به طوری که پروفایل های دما تابع زمان نباشند. همچنین فرض کنید که تنها انتقال گرما از حجم کمی از سیال در یک لوله به عنصر سیال در لوله دیگر در همان موقعیت است، یعنی به دلیل اختلاف دما در آن لوله، انتقال حرارت در طول یک لوله وجود ندارد. بر اساس قانون سرد شدن نیوتن، سرعت تغییر انرژی حجم کوچکی از سیال با اختلاف دما بین آن و عنصر مربوطه در لوله دیگر متناسب است:

- د تو 1 د تی = ج ( تی 2 – تی 1 )

- د تو 2 د تی = ج ( تی 1 – تی 2 )

(این برای جریان موازی در یک جهت و گرادیان های دما مخالف است، اما برای تبادل حرارت مخالف جریان مخالف در معادله دوم مقابل علامت مخالف است. ج ( تی 1 – تی 2 ) )، جایی که تو من ( ایکس ) انرژی حرارتی در واحد طول و γ ثابت اتصال حرارتی در واحد طول بین دو لوله است. این تغییر در انرژی داخلی منجر به تغییر دمای عنصر سیال می شود. نرخ زمانی تغییر برای عنصر سیال که توسط جریان همراه است:

- د تو 1 د تی = جی 1 د تی 1 د ایکس

- د تو 2 د تی = جی 2 د تی 2 د ایکس

جایی که جی من = سی من j من “نرخ جریان جرم حرارتی” است. معادلات دیفرانسیل حاکم بر مبدل حرارتی اکنون ممکن است به صورت زیر نوشته شود:

- جی 1 ∂ تی 1 ∂ ایکس = ج ( تی 2 – تی 1 )

- جی 2 ∂ تی 2 ∂ ایکس = ج ( تی 1 – تی 2 ) .

وجود ندارد همانطور که در معادله گرما توجه داشته باشید که از آنجایی که سیستم در حالت پایدار است، هیچ مشتق جزئی دما نسبت به زمان وجود ندارد، و از آنجایی که انتقال حرارت در طول لوله وجود ندارد، مشتق دومی در x میشود یافت . مرتبه اول جفت شده را این دو معادله دیفرانسیل می توان حل کرد تا به دست آید:

- تی 1 = آ – ب ک 1 ک ه – ک ایکس

- تی 2 = آ + ب ک 2 ک ه – ک ایکس

جایی که ک 1 = ج / جی 1 ، ک 2 = ج / جی 2 ،

- ک = ک 1 + ک 2

(این برای جریان موازی است، اما برای جریان مخالف علامت مقابل ک 2 منفی است، به طوری که اگر ک 2 = ک 1 برای یکسان “سرعت جریان جرم حرارتی” در هر دو جهت مخالف، گرادیان دما ثابت و دماها در موقعیت x خطی با اختلاف ثابت است. ( تی 2 – تی 1 ) در امتداد مبدل، توضیح می دهد که چرا مبادله جریان مخالف طراحی جریان شمارنده کارآمدترین است)

و A و B دو ثابت ادغام هنوز نامشخص هستند. اجازه دهید تی 10 و تی 20 دماهای x=0 باشد و اجازه دهید تی 1 L و تی 2 L دماهای انتهای لوله در x=L باشد. میانگین دمای هر لوله را به صورت زیر تعریف کنید:

- تی ¯ 1 = 1 L 🔻 0 L تی 1 ( ایکس ) د ایکس

- تی ¯ 2 = 1 L 🔻 0 L تی 2 ( ایکس ) د ایکس .

با استفاده از محلول های بالا، این دماها عبارتند از:

تی 10 = آ – ب ک 1 ک تی 20 = آ + ب ک 2 ک تی 1 L = آ – ب ک 1 ک ه – ک L تی 2 L = آ + ب ک 2 ک ه – ک L تی ¯ 1 = آ – ب ک 1 ک 2 L ( 1 – ه – ک L ) تی ¯ 2 = آ + ب ک 2 ک 2 L ( 1 – ه – ک L ) .

انتخاب هر دو درجه از دماهای بالا ثابت های ادغام را حذف می کند و به ما اجازه می دهد چهار دمای دیگر را پیدا کنیم. کل انرژی منتقل شده را با ادغام عبارات نرخ زمانی تغییر انرژی داخلی در واحد طول پیدا می کنیم:

- د U 1 د تی = 🔻 0 L د تو 1 د تی د ایکس = جی 1 ( تی 1 L – تی 10 ) = ج L ( تی ¯ 2 – تی ¯ 1 )

- د U 2 د تی = 🔻 0 L د تو 2 د تی د ایکس = جی 2 ( تی 2 L – تی 20 ) = ج L ( تی ¯ 1 – تی ¯ 2 ) .

با پایستگی انرژی، مجموع دو انرژی صفر می شود. کمیت تی ¯ 2 – تی ¯ 1 شناخته می شود به عنوان اختلاف میانگین دمای ورود به سیستم و معیاری برای سنجش اثربخشی مبدل حرارتی در انتقال انرژی گرمایی است.

(انرژی در واحد جرم در واحد تغییر دما) و اجازه دهید سرعت جریان جرمی سیالات از طریق لوله ها، هر دو در یک جهت، باشد. j من

(انرژی در واحد جرم در واحد تغییر دما) و اجازه دهید سرعت جریان جرمی سیالات از طریق لوله ها، هر دو در یک جهت، باشد. j من  (جرم در واحد زمان)، جایی که زیرنویس i برای لوله 1 یا لوله 2 اعمال می شود.

(جرم در واحد زمان)، جایی که زیرنویس i برای لوله 1 یا لوله 2 اعمال می شود. و تی 2 ( ایکس )

و تی 2 ( ایکس )  که در آن x فاصله در طول لوله است. یک حالت ثابت را فرض کنید، به طوری که پروفایل های دما تابع زمان نباشند. همچنین فرض کنید که تنها انتقال گرما از حجم کمی از سیال در یک لوله به عنصر سیال در لوله دیگر در همان موقعیت است، یعنی به دلیل اختلاف دما در آن لوله، انتقال حرارت در طول یک لوله وجود ندارد. بر اساس قانون سرد شدن نیوتن، سرعت تغییر انرژی حجم کوچکی از سیال با اختلاف دما بین آن و عنصر مربوطه در لوله دیگر متناسب است:

که در آن x فاصله در طول لوله است. یک حالت ثابت را فرض کنید، به طوری که پروفایل های دما تابع زمان نباشند. همچنین فرض کنید که تنها انتقال گرما از حجم کمی از سیال در یک لوله به عنصر سیال در لوله دیگر در همان موقعیت است، یعنی به دلیل اختلاف دما در آن لوله، انتقال حرارت در طول یک لوله وجود ندارد. بر اساس قانون سرد شدن نیوتن، سرعت تغییر انرژی حجم کوچکی از سیال با اختلاف دما بین آن و عنصر مربوطه در لوله دیگر متناسب است:

)، جایی که تو من ( ایکس )

)، جایی که تو من ( ایکس )  انرژی حرارتی در واحد طول و γ ثابت اتصال حرارتی در واحد طول بین دو لوله است. این تغییر در انرژی داخلی منجر به تغییر دمای عنصر سیال می شود. نرخ زمانی تغییر برای عنصر سیال که توسط جریان همراه است:

انرژی حرارتی در واحد طول و γ ثابت اتصال حرارتی در واحد طول بین دو لوله است. این تغییر در انرژی داخلی منجر به تغییر دمای عنصر سیال می شود. نرخ زمانی تغییر برای عنصر سیال که توسط جریان همراه است:

“نرخ جریان جرم حرارتی” است. معادلات دیفرانسیل حاکم بر مبدل حرارتی اکنون ممکن است به صورت زیر نوشته شود:

“نرخ جریان جرم حرارتی” است. معادلات دیفرانسیل حاکم بر مبدل حرارتی اکنون ممکن است به صورت زیر نوشته شود:

، ک 2 = ج / جی 2

، ک 2 = ج / جی 2  ،

،

منفی است، به طوری که اگر ک 2 = ک 1

منفی است، به طوری که اگر ک 2 = ک 1  برای یکسان “سرعت جریان جرم حرارتی” در هر دو جهت مخالف، گرادیان دما ثابت و دماها در موقعیت x خطی با اختلاف ثابت است. ( تی 2 – تی 1 )

برای یکسان “سرعت جریان جرم حرارتی” در هر دو جهت مخالف، گرادیان دما ثابت و دماها در موقعیت x خطی با اختلاف ثابت است. ( تی 2 – تی 1 )  در امتداد مبدل، توضیح می دهد که چرا مبادله جریان مخالف طراحی جریان شمارنده کارآمدترین است)

در امتداد مبدل، توضیح می دهد که چرا مبادله جریان مخالف طراحی جریان شمارنده کارآمدترین است) و تی 20

و تی 20  دماهای x=0 باشد و اجازه دهید تی 1 L

دماهای x=0 باشد و اجازه دهید تی 1 L  و تی 2 L

و تی 2 L  دماهای انتهای لوله در x=L باشد. میانگین دمای هر لوله را به صورت زیر تعریف کنید:

دماهای انتهای لوله در x=L باشد. میانگین دمای هر لوله را به صورت زیر تعریف کنید:

شناخته می شود به عنوان اختلاف میانگین دمای ورود به سیستم و معیاری برای سنجش اثربخشی مبدل حرارتی در انتقال انرژی گرمایی است.

شناخته می شود به عنوان اختلاف میانگین دمای ورود به سیستم و معیاری برای سنجش اثربخشی مبدل حرارتی در انتقال انرژی گرمایی است.