ﻣﺨزن ﺑﻪ دو دسته اصلی ﺗﻘﺴﻴﻢ میﺷﻮﻧﺪ

- ﻣﺨزن ذﺧﻴﺮه (فاقد هرگونه فشار)

- ﻣﺨزن ﺗﺤﺖ ﻓﺸﺎر (غیر استمسفریک)

ضخامت جداره مخزن

- عملا بستگی به فشار مخزن دارد

- متریال در محاسبات آن تاثیرگذار است

- همچنین حرارت مخزن پارامتری تاثیرگذار در آن است

انواع مخزن از نظر سیال

- گاز

- مایع

- پودری و گرانوله (در کاربرد های خیلی خاص)

تحت فشار استوانه ای Cylindrical Pressure Vessel

- معمولا در دو مدل عمودی و افقی عرضه میشود

- برای فشار های پایین بهترین گزینه است

- برای ساخت سختی گیر، Dearator ، دیگ بخار و فیلتر شنی از این مخازن استفاده میشود

- پرکاربرد ترین نوع از انواع مخازن تحت فشار، زیر 10 bar می باشند

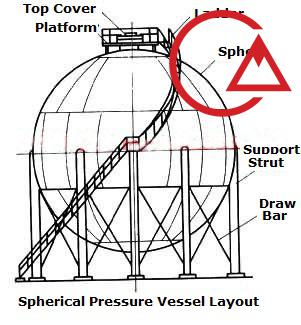

مخزن تحت فشار کروی Spherical Pressure Vessel

- معمولا در صنایع نفت و گاز به مخازنی با فشار خیلی بالا نیاز است

- برای فشارهای خیلی بالا از مخزن کروی استفاده می شود

- این مخازن توزیع تنش یکنواختی دارند و در سراسر آن، نقطه ضعیف تر وجود ندارد

- این مخازن بسیار هزینه بر بوده و تولید آن سخت تر از مخازن استوانه ای است

- توزیع تنش در سطح داخلی و خارجی کره یکنواخت است بنابراین نمی توان هیچ نقطه ضعفی را برای آن متصور بود

- کره سطح کوچکتری بر واحد حجم نسبت به بقیه اشکال هندسی مخازن دارد و این به بدان معنی است که انتقال حرارت از محیط های گرمتر به سیال داخل مخزن نسبت به مخازن مخازن استوانه ای یا مکعبی بسیار کمتر است

استاندارد های جهانی مخزن تحت فشار

- EN 13445: استاندارد طراحی مخازن در اروپا

- ASME Boiler and Pressure Vessel Code Section VIII: قوانین ساخت مخازن تحت فشار

- BS 5500: استاندارد قدیمی انگلیسی که با EN 13445 جایگزین شدهاست

- AD Merkblätter: استاندارد آلمانی ساخت مخازن

- EN 286(قسمت ۱ تا ۴): استاندارد اروپایی برای ساخت مخازن ساده (تانکر هوا)

- BS4994: مشخصات طراحی و ساخت مخازن و تانکرهای پلاستیکی مسلح

- ASME PVHO: استاندارد آمریکایی برای ساخت مخازن در تصرف انسان

- CODAP: استاندارد فرانسوی برای ساخت مخازن تحت فشار بدون آتش

- API 510: استاندارد آمریکایی برای بازرسی مخازن تحت فشار

دسته بندی تحت فشار

- چیدمان: افقی یا عمودی

- نوع سیال : گاز یا مایع

- هندسه مخزن کروی، استوانه ای، مخروطی

- ضخامت جداره مخازن جدار نازک یا جدار ضخیم

صنایع هدف مخزن تحت فشار

- مخازن تحت فشار صنعتی معمولا در صنایع نفت و گاز کاربرد دارند

- پتروشیمی ها یکی از خریداران برج های تقطیر هستند

کاربردهای مخزن تحت فشار

- نگهداری گاز های مختلف مثل LPG، پروپان، آمونیاک، گاز کلر، بوتان

- ذخیره سازی انواع گاز های مایع مانند آمونیاک، کلر، پروپان

- نگهداری باد یا هوا

- برج تقطیر

- نگه دارنده هوا

- منبع ذخیره آب

- بویلر

- اتاقک تحت فشار

- مخزن هوای فضاپیما

- وسل هوای زیردریایی

- مخزن هیدرولیک تحت فشار

- مخازن راکتور هسته ای

- تانک های ذخیره آبگرم خانگی

- کپسول های اکسیژن

تست هیدرو استاتیک مخزن تحت فشار

- تست متداول برای مخازن تولید و تست هیدرو استاتیک است

- معمولا با فشار 1.5 برابر فشار اسمی، مخازن تست میشود

مخزن تحت فشار کروی

معرفی مخزن تحت فشار

- مخزن تحت فشار یا Pressure vessel مخزنی معمولاً استوانهای یا کروی است

- برای نگهداری مایعات و گازها در فشاری بالاتر از اتمسفر استفاده میشود

- مخازن تحت فشار غیر استاندارد بسیار حادثه ساز هستند و فجایع منجر به مرگ زیادی را دارند.

- به همین دلیل، طراحی، ساخت و بهرهبرداری از مخازن تحت فشار توسط مقامات مهندسی و توسط قانون حمایت میشود

- تعریف مخزن فشار از کشوری به کشور دیگر متفاوت است

- استاندارد اصلی برای طراحی این مخازن ASME Section VIII میباشد که توسط انجمن مهندسان مکانیک آمریکا تدوین و هر چهار سال یکبار مورد بازنگری قرار میگیرد

- کاربرد عمده این مخازن در صنایع نفت و گاز میباشد

- طراحی آن شامل پارامترهایی مانند حداکثر فشار عملیاتی و درجه حرارت ایمن، ضریب ایمنی، میزان خوردگی مجاز و حداقل دمای طراحی (برای شکست ترد) میباشد

- سازه با استفاده از تستهای غیر مخرب مانند تست اولتراسونیک، رادیوگرافی و آزمایش فشار انجام میشود. در آزمایش هیدرواستاتیک از آب استفاده میکنند، و در آزمایش پنوماتیکی از هوا یا گاز دیگری استفاده میکنند

- معمولاً تست هیدرواستاتیک ترجیح میشود، زیرا این روش یک روش ایمن تر است، در صورتی که شکست بدنه در طول آزمایش اتفاق بیفتد، حجم ناچیزی از انرژی آزاد میشود (آب به دلیل تراکم پذیری ناچیز برخلاف گازها در هنگام شکست بدنه سریعاً منبسط نمیشود در حالیکه در گازها این اتفاق باعث انفجار میشود)

اشکال مخزن تحت فشار

- کره

- سیلندر

- مخروطی

فشار کاری مخزن تحت فشار

- سیلندرهای معمولی استوانه ای فشار بالا برای گازهای دائمی (گازهایی که در فشار ، کندانس نمیشوند مانند هوا، اکسیژن، نیتروژن، هیدروژن، آرگون، هلیوم) با فرایند فورج گرم دوران و پرس میشوند تا یک مخزن فولادی بدوندرز است.

- تا سال ۱۹۵۰ در اروپا فشار کار سیلندرها برای استفاده در صنعت، صنایع دستی، غواصی و پزشکی تنها دارای ۱۵۰ بار فشار کار استاندارد (WP) بود. از زمان ۱۹۷۵ تاکنون فشار استاندارد ۲۰۰ بار است. آتش نشانان نیاز به سیلندرهای باریک (و سبک) برای حرکت در فضاهای محدود دارند، در حدود ۱۹۹۵ سیلندرهایی با فشار کاری ۳۰۰ بار بیرون آمد – ابتدا فقط با فولاد خالص

- تلاش برای رسیدن به وزنهای سبکتر منجر به تولید نسلهای مختلفی از سیلندرهای کامپوزیتی (فیبر و ماتریس، بر روی یک لایه آستری) شد که توسط ضربه از بیرون راحتتر آسیب میبینند تا از داخل. برای مقابله با این آسیبپذیری ضخامت جدا را افزایش میدهند

سیلندرهای کامپوزیت

- سیلندرهای کامپوزیت – آتشنشانی یک بازار مهم است – که معمولاً برای فشار کاری ۳۰۰ بار است.

- فشار تست هیدرواستاتیک (مخزن پرشده از آب) تقریباً از همان ابتدا تا به امروز ۵۰٪ بیشتر از ماکزیمم فشار کاری بودهاست

متریال ساخت مخزن تحت فشار

- اکثر مخازن تحت فشار از فولاد است. برای ساخت یک مخزن استوانه ای یا کروی، اجزای نوردشده و احتمالاً فورج و باید به هم جوشکاری شوند. خواص مکانیکی ، توسط نورد یا فورج ممکن است توسط فرایند جوشکاری کاهش پیدا کند به همین دلیل باید اقدامات لازم جهت مقابله و رفع این پدیده در نظر گیرد. علاوه بر استحکام مکانیکی کافی، استانداردها استفاده از فولادی با مقاومت در برابر ضربه بالا را تعیین میکنند، مخصوصاً برای مخازن با دماهای کاری پایین

- دیگر مواد رایج برای ساخت مخازن شامل پلیمرهایی مانند PET در ظروف نوشابههای گازدار و مس در تجهیزات لولهکشی میشود

- سطوح داخلی مخازن تحت فشار را میتوان با مواد فلزی، سرامیکی و پلیمری برای محافظت در برابر سیال داخل محفظه پوشش داد. این پوشش میتواند همچنین درصد زیادی از فشار محفظه را تحمل کند.

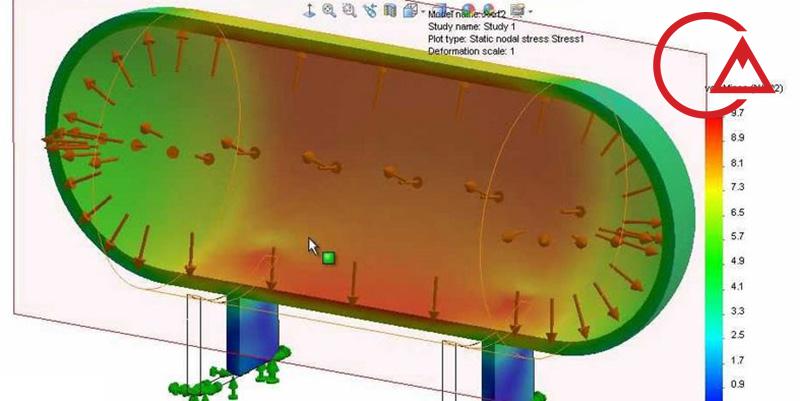

مدلسازی مخزن تحت فشار

تاریخچه مخزن تحت فشار

- اولین طراحی دارای سند ثبت شده از مخازن تحت فشار در سال ۱۴۹۵ در کتاب لئوناردو داوینچی، Codex Madrid I، که در آن ظروف هوای تحت فشار، به منظور افزایش وزنههای سنگین زیر آب مورد آزمایش قرار گرفت، شرح داده شد.

- با این حال، مخازنی شبیه به آنهایی که امروزه استفاده میشود تا سالهای ۱۸۰۰ ساخته نشد، زمانی که بخار در دیگهای بخار تولید شده بود که باعث تحریک انقلاب صنعتی شد

- با این حال، با کیفیت ضعیف مواد و تکنیکهای تولید همراه با دانش نادرست طراحی، بهرهبرداری و تعمیر و نگهداری ضعیف، تعداد زیادی از انفجارهای مخرب و اغلب کشنده مرتبط با این دیگهای بخار و مخازن تحت فشار به صورت تقریباً روزانه فقط در ایالات متحده اتفاق میافتاد

اصول مهندسی مخزن تحت فشار

مخازن تحت فشار، مبدل های حرارتی و سایر تجهیزات فرآیندی که در فشارهای بیشتر از 15 psig (1 بارگ) کار می کنند باید به گونه ای طراحی شوند که در برابر همه حالت های خرابی تحت هر ترکیبی از بارهای داخلی و خارجی که ظرف تحت شرایط عملیاتی معمولی متحمل می شود، مقاومت کنند.

مخازن تحت فشار معمولاً مطابق با آیین نامه انجمن مهندسین مکانیک آمریکا (ASME)، بخش VIII، بخش 1 طراحی می شوند. “طراحی بر اساس قوانین” که نیازی به ارزیابی دقیق همه تنش ها ندارد. در حالی که این آئین نامه فرمول هایی را برای ضخامت و تنش اجزا ارائه می دهد، این بر عهده مهندس است که روش های تحلیلی مناسب را برای تعیین تنش ناشی از بارگذاری های دیگر انتخاب کند و باید ترکیب مناسبی از بارها را برای دستیابی به یک طراحی اقتصادی و ایمن انتخاب کند.

بخش VIII، بخش 1، پاراگراف (UG-239c) بیان می کند که حداکثر تنش عمومی غشاء اولیه باید کمتر از تنش های مجاز ارائه شده در بخش های ماده کد باشد. این آئین نامه همچنین ایجاب می کند که حداکثر تنش غشا اولیه به اضافه تنش خمشی اولیه نباید از 1.5 برابر تنش مجاز ارائه شده در بخش های مواد تجاوز کند. مهندس باید درک اولیه ای از انواع مختلف تنش ها و بارگذاری ها داشته باشد تا نتایج تجزیه و تحلیل را به طور دقیق اعمال کند. پاراگراف های زیر دانش اولیه مورد نیاز برای به کارگیری نتایج تجزیه و تحلیل را ارائه می کنند.

انواع مخازن تحت فشار

مخازن تحت فشار، که از بطری های کوچک با قطر چند سانتی متر تا مخازن ذخیره سازی بزرگ با قطر چند متر متغیر است، در چندین کاربرد صنعتی، تجاری، هوافضا و حمل و نقل کاربرد گسترده ای دارند. کاربردهای معمول مخازن تحت فشار در شکل 2 نشان داده شده است.

35 مگاپاسکال) به موادی با استحکام بالاتر نیاز دارند تا ضخامت دیواره خود را در سطوح عملی نگه دارند. البته باید توجه داشت که فولادهای با استحکام بالا به دلیل تخریب احتمالی یکپارچگی مکانیکی آنها از طریق شکنندگی هیدروژنی، کاربرد محدودی دارند.

در اواسط دهه 1960، نیاز به مخازن تحت فشار سبک وزن برای پشتیبانی حیات و کاربردهای هوافضا منجر به استفاده از مواد تقویت کننده با مقاومت بالا و چگالی کم مانند شیشه و فیبر کربن شد. برای مثال، «حلقهبندی» ساده آسترهای فلزی با چنین موادی، عملکرد را از طریق کاهش 30 تا 40 درصدی وزن کلی در مقایسه با کشتیهای نوع I افزایش میدهد. تقویت حلقه در این مخازن به اصطلاح نوع II همچنین می تواند طول عمر خستگی آستر فلزی را افزایش دهد زیرا یک تنش فشاری پسماند می تواند در طول فرآیند تولید در آستر وارد شود و در نتیجه باعث کاهش تنش های کششی در طول تحت فشار سیلندر شود.

مخزن تحت فشار نوع III

ساختارهایی دارند که با یک «پیچبندی کامل» از الیاف تقویتکننده بهینهسازی شدهاند. این نسخه ها معمولاً دارای آسترهای فولادی یا آلومینیومی هستند که تقریباً 20٪ بار فشار را تحمل می کنند، در حالی که بقیه توسط روکش کامپوزیت تقویت شده با الیاف تحمل می شود. پوشش کامپوزیت همچنین می تواند برای اعمال تنش فشاری باقیمانده در آستر فلزی به عنوان ابزاری برای افزایش عمر خستگی تحت سیکل های مکرر فشار-کاهش فشار استفاده شود. کشتی های نوع III برای اولین بار برای وزن بحرانی توسعه یافتند

ماموریت های فضایی و همچنین در کاربردهای پزشکی، تفریحی، آتش نشانی و تجاری رایج شده است.

مخازن نوع IV مشابه مخازن نوع III هستند

با این تفاوت که آستر فلزی با یک لاینر پلیمری غیر باربر جایگزین می شود. در کاربردهای خاص، ساخت و ساز “تمام کامپوزیت” ممکن است در مقایسه با استفاده از آسترهای فلزی مزایای هزینه و عملکرد را ارائه دهد. ساختار معمولی یک مخزن نوع IV به صورت شماتیک در شکل 3 نشان داده شده است. آسترهای پلیمری باعث افزایش عمر خستگی و مقاومت در برابر خوردگی می شوند.

مخازن تحت فشار

مخزن تحت فشار ظرفی است که برای نگهداری گازها یا مایعات در فشاری متفاوت از فشار محیط است.

روشها و مصالح ساختمانی ممکن است متناسب با اعمال فشار انتخاب شوند و به اندازه ظرف، محتویات، فشار کاری، محدودیتهای جرمی و تعداد موارد مورد نیاز بستگی دارد.

مخازن تحت فشار می توانند خطرناک باشند و در تاریخ توسعه و بهره برداری آنها حوادث مرگباری رخ داده است. در نتیجه، طراحی، ساخت و بهره برداری مخازن تحت فشار توسط مقامات مهندسی با حمایت قانون تنظیم می شود. به این دلایل، تعریف مخزن تحت فشار از کشوری به کشور دیگر متفاوت است.

اجزا و ساختار طراحی

طراحی شامل پارامترهایی مانند حداکثر فشار و دمای عملیاتی ایمن، ضریب ایمنی ، مجاز خوردگی و حداقل دمای طراحی (برای شکستگی شکننده) است.

ساخت و ساز با استفاده از تست های غیر مخرب مانند تست اولتراسونیک ، رادیوگرافی و تست های فشار آزمایش می شود. آزمایش فشار هیدرواستاتیک معمولاً از آب استفاده می کند، اما آزمایشات پنوماتیک از هوا یا گاز دیگری استفاده می کند.

آزمایش هیدرواستاتیک ترجیح داده می شود، زیرا روش ایمن تری است، زیرا در صورت بروز شکستگی در طول آزمایش، انرژی بسیار کمتری آزاد می شود (بر خلاف گازها که به صورت انفجاری منبسط می شوند، آب در هنگام کاهش فشار سریع حجم خود را تا حد زیادی افزایش نمی دهد).

محصولات تولید انبوه یا دسته ای اغلب دارای نمونه ای هستند که در شرایط کنترل شده برای تضمین کیفیت آزمایش می شوند. دستگاه های کاهش فشار اگر ایمنی کلی سیستم به اندازه کافی افزایش یابد، ممکن است

در اکثر کشورها، کشتیهای بیش از اندازه و فشار معین باید طبق کد رسمی ساخته شوند. ایالات متحده این کد، کد ASME بویلر و مخزن تحت فشار (BPVC) است. اروپا کد دستورالعمل تجهیزات فشار است . اطلاعات این صفحه بیشتر فقط در ASME معتبر است. [ توضیحات مورد نیاز ] این کشتی ها همچنین به بازرس مجاز نیاز دارند تا هر کشتی جدید ساخته شده را امضا کند و هر کشتی دارای یک پلاک با اطلاعات مربوط به کشتی است، مانند حداکثر فشار کاری مجاز، حداکثر دما، حداقل دمای فلز طراحی، شرکت سازنده. آن، تاریخ، شماره ثبت آن (از طریق هیئت ملی)، و انجمن مهندسین مکانیک آمریکا برای مخازن تحت فشار (U-stamp). پلاک نام کشتی را قابل ردیابی و رسماً یک کشتی با کد ASME می کند.

یک کاربرد ویژه مخازن تحت فشار برای سکونت انسان است که قوانین ایمنی سختگیرانه تری برای آنها اعمال می شود.

تاریخچه

اولین طراحی مستند مخازن تحت فشار در سال 1495 در کتاب لئوناردو داوینچی به نام Codex Madrid I توضیح داده شد که در آن ظروف هوای تحت فشار برای بلند کردن وزنه های سنگین در زیر آب تئوری شد. [1] با این حال، کشتیهایی شبیه به کشتیهایی که امروزه مورد استفاده قرار میگیرند، تا سال 1800 به وجود نیامدند، زمانی که بخار در دیگهای بخار تولید شد و به انقلاب صنعتی . [1] با این حال، با کیفیت مواد ضعیف و تکنیکهای ساخت همراه با دانش نادرست طراحی، بهرهبرداری و نگهداری، تعداد زیادی انفجارهای مخرب و اغلب کشنده در ارتباط با این دیگها و مخازن تحت فشار، با مرگ تقریباً روزانه رخ داد. در ایالات متحده. [1] استانها و ایالتهای محلی در ایالات متحده قوانینی را برای ساخت این کشتیها وضع کردند پس از وقوع برخی از خرابیهای ویرانگر کشتیها که منجر به کشته شدن دهها نفر در یک زمان شد، که باعث شد سازندگان نتوانند با قوانین مختلف از یک مکان به مکان دیگر مطابقت داشته باشند. . اولین کد مخزن تحت فشار در سال 1911 توسعه یافت و در سال 1914 منتشر شد کد بویلر و مخزن تحت فشار ASME (BPVC) . [1] در تلاش اولیه برای طراحی مخزنی که قادر به تحمل فشار تا 10000 psi (69 مگاپاسکال) باشد، یک مخزن با قطر 6 اینچ (150 میلیمتر) در سال 1919 ساخته شد که به صورت مارپیچی با دو لایه با استحکام کششی بالا پیچیده شد. سیم فولادی برای جلوگیری از پارگی دیواره جانبی، و کلاهک های انتهایی به صورت طولی با میله های کششی بالا تقویت شده است. [2] نیاز به مخازن فشار و دمای بالا برای پالایشگاههای نفت و کارخانههای شیمیایی باعث ایجاد ظروف جوشکاری به جای پرچ شد (که برای فشار و دماهای مورد نیاز نامناسب بودند) و در دهههای 1920 و 1930 BPVC جوشکاری را به عنوان یک روش در نظر گرفت. وسایل ساخت و ساز قابل قبول؛ امروزه جوشکاری وسیله اصلی اتصال ظروف فلزی است.

روش های مختلف

پیشرفتهای زیادی در زمینه مهندسی مخازن تحت فشار مانند بررسی پیشرفته غیر مخرب، آزمایش و رادیوگرافی با آرایه مرحلهای اولتراسونیک، درجهبندی مواد جدید با افزایش مقاومت در برابر خوردگی و مواد قویتر، و روشهای جدید برای اتصال مواد مانند جوش انفجاری ، اصطکاک جوشکاری اغتشاشی ، تئوریهای پیشرفته و ابزارهایی برای ارزیابی دقیقتر تنشهای وارده در مخازن مانند استفاده از تحلیل المان محدود ، اجازه میدهد تا کشتیها ایمنتر و کارآمدتر ساخته شوند. امروزه کشتی ها در ایالات متحده به مهر BPVC نیاز دارند اما BPVC فقط یک کد داخلی نیست، بسیاری از کشورهای دیگر BPVC را به عنوان کد رسمی خود پذیرفته اند. با این حال، کدهای رسمی دیگری در برخی کشورها مانند ژاپن، استرالیا، کانادا، بریتانیا و اروپا وجود دارد. صرف نظر از کشور، تقریباً همه خطرات بالقوه ذاتی مخازن تحت فشار و نیاز به استانداردها و کدهای تنظیم کننده طراحی و ساخت آنها را می شناسند.

ویژگی ها و مزایا

- شکل

مخازن تحت فشار از نظر تئوری می توانند تقریباً هر شکلی داشته باشند، اما معمولاً از اشکال ساخته شده از بخش هایی از کره، استوانه و مخروط استفاده می شود. یک طرح متداول یک استوانه با کلاهک انتهایی به نام سر است. شکل سر غالباً به صورت نیمکره یا بشقاب (توری کروی) است. تجزیه و تحلیل اشکال پیچیدهتر از لحاظ تاریخی برای عملیات ایمن بسیار سختتر بوده و معمولاً ساختن آنها بسیار دشوارتر است.

ظرف گاز کروی.

مخزن تحت فشار استوانه ای.

تصویر ته قوطی اسپری آئروسل.

کپسول آتش نشانی با مخزن تحت فشار مستطیل گرد

از نظر تئوری، یک مخزن تحت فشار کروی تقریباً دو برابر یک مخزن تحت فشار استوانه ای با ضخامت دیواره یکسان است، [3] و شکل ایده آلی برای نگه داشتن فشار داخلی است. [1] با این حال، ساخت یک شکل کروی دشوار است و بنابراین گرانتر است، بنابراین بیشتر مخازن تحت فشار استوانهای هستند با سرهای نیمه بیضوی 2:1 یا کلاهکهای انتهایی در هر انتها. مخازن تحت فشار کوچکتر از یک لوله و دو پوشش مونتاژ می شوند. برای مخازن استوانهای با قطر تا 600 میلیمتر (NPS 24 اینچ)، میتوان از لوله بدون درز برای پوسته استفاده کرد، بنابراین از بسیاری از مسائل بازرسی و آزمایش، عمدتاً بررسی غیرمخرب رادیوگرافی برای درز طولانی در صورت نیاز، اجتناب کرد. یکی از معایب این مخازن این است که قطرهای بیشتر گران تر هستند، به طوری که برای مثال اقتصادی ترین شکل یک مخزن تحت فشار 1000 لیتری (35 فوت مکعبی)، 250 باری (3600 psi ) ممکن است قطر آن 91.44 سانتی متر (36 اینچ) باشد. و طول 1.7018 متر (67 اینچ) شامل کلاهک های انتهایی گنبدی نیمه بیضوی 2:1.

- مصالح ساختمانی

مخزن تحت فشار کامپوزیت با پوشش تیتانیوم.

بسیاری از مخازن تحت فشار از فولاد ساخته شده اند. برای ساخت یک مخزن تحت فشار استوانه ای یا کروی، قطعات نورد شده و احتمالاً آهنگری باید به هم جوش داده شوند. برخی از خواص مکانیکی فولاد، که با نورد یا آهنگری به دست میآیند، ممکن است تحت تأثیر جوشکاری قرار گیرند، مگر اینکه اقدامات احتیاطی خاصی انجام شود. علاوه بر استحکام مکانیکی کافی، استانداردهای فعلی استفاده از فولاد با مقاومت در برابر ضربه بالا را به ویژه برای کشتیهایی که در دماهای پایین استفاده میشوند، حکم میکند. در کاربردهایی که فولاد کربنی دچار خوردگی می شود، باید از مواد ویژه مقاوم در برابر خوردگی نیز استفاده شود.

برخی از مخازن تحت فشار از مواد کامپوزیت ، مانند کامپوزیت زخم رشته ای با استفاده از فیبر کربن در جای خود با یک پلیمر نگه داشته می شود. به دلیل استحکام کششی بسیار بالای فیبر کربن، این ظروف می توانند بسیار سبک باشند، اما ساخت آنها بسیار دشوارتر است. مواد کامپوزیت ممکن است به دور یک آستر فلزی پیچیده مخزن تحت فشار کامپوزیت .

از دیگر مواد بسیار رایج می پلیمرهایی مانند PET در ظروف نوشیدنی گازدار و مس در لوله کشی اشاره کرد.

مخازن تحت فشار ممکن است با فلزات، سرامیک یا پلیمرهای مختلف پوشانده شوند تا از نشت جلوگیری شود و از ساختار مخزن در برابر محیط موجود محافظت شود. این لاینر همچنین ممکن است بخش قابل توجهی از بار فشار را حمل کند. [4] [5]

مخازن تحت فشار همچنین ممکن است از بتن (PCV) یا سایر موادی که در کشش ضعیف هستند ساخته شوند. کابل کشی که به دور ظرف یا داخل دیوار یا خود کشتی پیچیده شده است، کشش لازم را برای مقاومت در برابر فشار داخلی فراهم می کند. یک “غشای نازک فولادی نشتی” دیواره داخلی رگ را می پوشاند. چنین کشتی هایی را می توان از قطعات مدولار مونتاژ کرد و بنابراین “هیچ محدودیت ذاتی اندازه” ندارند. [6] همچنین به دلیل تعداد زیاد کابل های مجزا که در برابر فشار داخلی مقاومت می کنند، مرتبه بالایی از افزونگی وجود دارد.

ظروف بسیار کوچکی که برای ساخت فندک های با سوخت بوتان مایع استفاده می شوند، بسته به دمای محیط، تحت فشار حدود 2 بار قرار می گیرند. این رگ ها اغلب بیضی شکل (1×2 سانتی متر … 1.3×2.5 سانتی متر) در مقطع عرضی اما گاهی دایره ای هستند. نسخه های بیضی به طور کلی شامل یک یا دو پایه کششی داخلی هستند که به نظر می رسد بافل هستند اما استحکام سیلندر اضافی را نیز فراهم می کنند.

فشار کاری

سیلندرهای گاز پرفشار دایرهای شکل معمولی برای گازهای دائمی (که در فشار ذخیرهسازی مانند هوا، اکسیژن، نیتروژن، هیدروژن، آرگون، هلیوم مایع نمیشوند) بهوسیله آهنگری داغ با فشار دادن و نورد کردن برای بدست آوردن یک ظرف فولادی بدون درز ساخته شدهاند. .

فشار کاری سیلندرها برای استفاده در صنعت، صنایع دستی ماهر، غواصی و پزشکی دارای فشار کاری استاندارد (WP) تنها 150 بار (2200 psi) در اروپا تا حدود سال 1950 بودند. از حدود سال 1975 تا کنون، فشار استاندارد 200 بار است. 2900 psi). آتش نشان ها برای حرکت در فضاهای محدود به سیلندرهای باریک و سبک نیاز دارند. از حدود سال 1995 سیلندرهای 300 بار (4400 psi) WP استفاده شد (اول در فولاد خالص). [ نیازمند منبع ]

تقاضا برای کاهش وزن منجر به نسلهای مختلف سیلندرهای کامپوزیت (فیبر و ماتریس، روی یک آستر) شد که به راحتی در اثر ضربه از بیرون آسیب میبینند. بنابراین سیلندرهای کامپوزیت معمولاً برای 300 بار (4400 psi) ساخته می شوند.

فشار آزمایش هیدرولیک (پر از آب) معمولاً 50٪ بیشتر از فشار کاری است.

- رشته کشتی

تا سال 1990 سیلندرهای فشار قوی با رزوه مخروطی (مخروطی) تولید می شدند. دو نوع رزوه بر سیلندرهای فلزی کامل در مصارف صنعتی از 0.2 تا 50 لیتر (0.0071 تا 1.7657 فوت مکعب) در حجم غالب است. نخ مخروطی (17E)، [7] با نخ سمت راست مخروطی 12٪، استاندارد Whitworth 55 درجه با گام 14 نخ در هر اینچ (5.5 نخ در سانتی متر) و قطر گام در رزوه بالایی سیلندر 18.036 میلی متر (0.71 اینچ). این اتصالات با استفاده از نوار رزوه ای مهر و موم شده و در سیلندرهای فولادی بین 120 تا 150 نیوتن متر (89 تا 111 پوند بر فوت) و در سیلندرهای آلومینیومی بین 75 تا 140 نیوتن متر (55 تا 103 پوند بر فوت) گشتاور می شوند. [8] برای پیچ کردن دریچه، گشتاور بالایی معمولاً 200 N⋅m (150 lbf⋅ft) برای رزوه مخروطی بزرگتر 25E، [9] و 100 N⋅m (74 lbf⋅ft) برای رزوه 17E کوچکتر ضروری است. تا حدود سال 1950، کنف به عنوان درزگیر استفاده می شد. بعداً از ورقه نازکی از سرب که به کلاهی با سوراخ در بالا فشرده شده بود استفاده شد. از سال 2005، PTFE برای اجتناب از استفاده از سرب استفاده شده است. [ توضیح لازم است ]

یک نخ مخروطی مونتاژ ساده ای را فراهم می کند، اما برای اتصال به گشتاور بالایی نیاز دارد و منجر به نیروهای شعاعی بالایی در گردن کشتی می شود. تمام سیلندرهای ساخته شده برای فشار کاری 300 بار (4400 psi)، همه سیلندرهای غواصی و تمام سیلندرهای کامپوزیت از رزوه های موازی استفاده می کنند.

برای طبقه بندی سیلندرهای اصول ساختاری مختلف، 4 نوع تعریف شده است.

- نوع 1 – فلز کامل: سیلندر کاملاً از فلز ساخته شده است.

- نوع 2 – روکش حلقه ای: استوانه فلزی، با روکش حلقه مانند کمربند با رزین تقویت شده با الیاف تقویت شده است.

- نوع 3 – کاملاً پیچیده شده، روی آستر فلزی: الیافی که به صورت مورب پیچیده شده اند، پوسته باربر را در قسمت استوانه ای و در پایین و شانه در اطراف گردن فلزی تشکیل می دهند. آستر فلزی نازک است و مانع گاز محکم را فراهم می کند.

- نوع 4 – کاملاً پیچیده شده، روی آستر غیر فلزی: یک آستر ترموپلاستیک سبک، مانع گاز محکم را فراهم می کند، و سنبه را برای پیچیده کردن الیاف و ماتریکس رزین در اطراف ایجاد می کند. فقط گردنی که نخ گردن و لنگر آن را به آستر حمل می کند از فلز ساخته شده است که ممکن است آلومینیوم سبک یا فولاد ضد زنگ محکم باشد.

ویژگی های ایمنی

نشت قبل از انفجار

نشت قبل از ترکیدن یک مخزن تحت فشار را توصیف می کند که به گونه ای طراحی شده است که یک شکاف در ظرف از طریق دیواره رشد می کند و به سیال موجود اجازه می دهد تا خارج شود و فشار را کاهش دهد، قبل از اینکه آنقدر بزرگ شود که باعث شکستگی در فشار کاری شود.

بسیاری از استانداردهای مخازن تحت فشار، از جمله ASME Boiler and Pressure Vessel Code [14] و استاندارد مخازن تحت فشار فلزی AIAA، یا نیاز دارند که طراحی مخازن تحت فشار قبل از ترکیدن نشت داشته باشد، یا اینکه مخازن تحت فشار الزامات سخت گیرانه تری را برای خستگی و شکستگی در صورت نیاز دارند قبل از ترکیدن نشت نشان داده نمی شود.

ویژگی های نگهداری

بسته شدن مخازن تحت فشار

درب مخازن تحت فشار ساختارهای نگهدارنده فشار هستند که برای دسترسی سریع به خطوط لوله، مخازن تحت فشار، تلههای خوک، فیلترها و سیستمهای فیلتراسیون طراحی شدهاند. به طور معمول بسته شدن مخازن تحت فشار امکان دسترسی پرسنل تعمیر و نگهداری را فراهم می کند. شکل سوراخ دسترسی که معمولاً مورد استفاده قرار میگیرد بیضوی است، که اجازه میدهد درب از طریق دهانه عبور داده شود، و به موقعیت کاری بچرخد و توسط میلهای در خارج، که توسط یک پیچ مرکزی محکم میشود، در جای خود نگه داشته شود. فشار داخلی مانع از باز شدن ناخواسته آن تحت بار می شود.

مخازن تحت فشار در کاربردهای مختلفی هم در صنعت و هم در بخش خصوصی مورد استفاده قرار می گیرند. آنها در این بخش ها به عنوان هوای فشرده گیرنده های بویلرها و مخازن ذخیره آب گرم خانگی . نمونه های دیگر از مخازن تحت فشار عبارتند از: سیلندرهای غواصی ، اتاق های فشرده سازی مجدد برج های تقطیر ، راکتورهای فشار ، اتوکلاوها ، و بسیاری از کشتی های دیگر در معدنی عملیات پالایشگاه های نفت کارخانه پتروشیمی ، راکتور هسته ای کشتی های زیردریایی و کشتی زیستگاه های لباس های غواصی جوی ، ، و مخازن هیدرولیک تحت فشار، ترمز هوای وسایل نقلیه ریلی ، وسایل نقلیه جاده ای و مخازن فشار قوی گازهای دائمی و گازهای مایع مانند آمونیاک ، کلر و LPG ( پروپان ، بوتان ).

یکی از کاربردهای منحصر به فرد مخزن تحت فشار، کابین مسافر یک هواپیمای مسافربری است: پوسته بیرونی هم بارهای مانور هواپیما و هم فشار کابین را حمل می کند.

تصویر اتوکلاو تحقیقاتی استوانه ای

محفظه رفع فشار ناسا

مخزن فشار متصل به چاه آب و سیستم آب گرم خانگی.

چند تانک تحت فشار که در اینجا برای نگهداری پروپان .

مخزن تحت فشار که به عنوان کیر .

یک مخزن تحت فشار که برای فضاپیمای CST-100 شرکت بوئینگ استفاده می شود.

جایگزین ها

- ذخیره سازی گاز طبیعی

- نگهدارنده گاز

بسته به کاربرد و شرایط محلی، جایگزین هایی برای مخازن تحت فشار وجود دارد. نمونههایی را میتوان در سیستمهای جمعآوری آب خانگی مشاهده کرد، که در آنها میتوان از موارد زیر استفاده کرد:

- سیستمهای کنترلشده با جاذبه [16] که معمولاً از یک مخزن آب در ارتفاعی بالاتر از نقطه استفاده تشکیل میشوند. فشار در نقطه استفاده نتیجه فشار هیدرواستاتیک ناشی از اختلاف ارتفاع است. سیستم های گرانشی 0.43 پوند در هر اینچ مربع (3.0 کیلو پاسکال) در هر فوت سر آب (تفاوت ارتفاع) تولید می کنند. یک منبع آب شهری یا آب پمپ شده معمولاً حدود 90 پوند بر اینچ مربع (620 کیلو پاسکال) است.

- کنترلرهای پمپ درون خطی یا حساس به فشار . [17]

- در راکتورهای هسته ای، مخازن تحت فشار در درجه اول برای نگه داشتن مایع خنک کننده (آب) در دمای بالا استفاده می شود تا راندمان کارنو . خنککنندههای دیگر را میتوان در دماهای بالا با فشار بسیار کمتر نگه داشت، که این موضوع علاقه به راکتورهای نمک مذاب ، سریع خنکشده با سرب و خنکشده با گاز را . با این حال، مزایای عدم نیاز به مخزن تحت فشار یا مخزن فشار کمتر تا حدی با اشکالات منحصر به فرد هر روش جایگزین جبران می شود.

طراحی

مقیاس بندی

مهم نیست که چه شکلی به خود می گیرد، حداقل جرم مخزن تحت فشار با فشار و حجمی که دارد مقیاس می شود و با نسبت مقاومت به وزن مصالح ساختمانی نسبت معکوس دارد (حداقل جرم با افزایش استحکام کاهش می یابد [18] ).

پوسته پوسته شدن تنش در دیواره رگ

مخازن تحت فشار در برابر فشار گاز به دلیل نیروهای کششی درون دیواره ظرف کنار هم قرار می گیرند. نرمال (کششی) تنش در دیواره های ظرف با فشار و شعاع ظرف متناسب و با ضخامت دیواره ها نسبت معکوس دارد. [19] بنابراین، مخازن تحت فشار به گونه ای طراحی می شوند که ضخامتی متناسب با شعاع مخزن و فشار مخزن داشته باشند و با حداکثر تنش معمولی مجاز ماده خاص مورد استفاده در دیواره کانتینر متناسب معکوس باشد.

از آنجا که (برای یک فشار معین) ضخامت دیواره ها با شعاع مخزن مقیاس می شود، جرم مخزن (که به صورت طول ضربدر شعاع ضربدر ضخامت دیواره برای یک مخزن استوانه ای مقیاس می شود) با حجم گاز مقیاس می شود. نگه داشته شد (که به صورت طول ضربدر شعاع مجذور مقیاس می شود). فرمول دقیق با شکل مخزن متفاوت است، اما به چگالی، ρ، و حداکثر تنش مجاز σ ماده علاوه بر فشار P و حجم V مخزن بستگی دارد. (برای معادلات دقیق تنش در دیوارها به زیر مراجعه کنید.)

رگ کروی

برای یک کره ، حداقل جرم یک مخزن تحت فشار است

- م = 3 2 پ V ρ σ {\displaystyle M={3 \over 2}PV{\rho \over \sigma }} ،

جایی که:

- م {\displaystyle M} جرم است، (کیلوگرم)

- پ {\displaystyle P} اختلاف فشار از محیط است ( فشار گیج )، (Pa)

- V {\displaystyle V} حجم است،

- ρ {\displaystyle \rho } چگالی مواد مخزن تحت فشار (kg/m3 ) است.

- σ {\displaystyle \sigma } حداکثر فشار که مواد می توانند تحمل کنند. (Pa) [20]

اشکال دیگر به غیر از یک کره دارای ثابتهای بزرگتر از 3/2 هستند (سیلندرهای بینهایت 2 میگیرند)، اگرچه برخی از مخازن، مانند مخازن کامپوزیت زخمی غیرکروی میتوانند به این موضوع نزدیک شوند.

ظرف استوانه ای با انتهای نیم کره

گاهی اوقات به دلیل شکل آن “گلوله” [ نیازمند منبع ] ، اگرچه از نظر هندسی یک کپسول است.

برای یک استوانه با انتهای نیمکره،

- م = 2 پی آر 2 ( آر + دبلیو ) پ ρ σ {\displaystyle M=2\pi R^{2}(R+W)P{\rho \over \sigma }} ،

جایی که

- R شعاع (m) است

- W فقط عرض سیلندر میانی است و عرض کلی W + 2R (m) است [21]

ظرف استوانه ای با انتهای نیمه بیضوی

در ظرفی با نسبت ابعاد عرض سیلندر میانی به شعاع 2:1،

- م = 6 پی آر 3 پ ρ σ {\displaystyle M=6\pi R^{3}P{\rho \over \sigma }} .

ذخیره سازی گاز

در نگاهی به معادله اول، ضریب PV، بر حسب واحد SI، بر حسب واحد (فشار) انرژی است. برای یک گاز ذخیره شده، PV متناسب با جرم گاز در دمای معین است، بنابراین

- م = 3 2 n آر تی ρ σ {\displaystyle M={3 \over 2}nRT{\rho \over \sigma }} . (به قانون گاز )

سایر عوامل برای شکل و ماده ظرف مشخص ثابت هستند. بنابراین میتوانیم ببینیم که از نظر نسبت جرم مخزن تحت فشار به انرژی تحت فشار، یا جرم مخزن تحت فشار به جرم گاز ذخیره شده، «بازده مقیاس» نظری وجود ندارد. برای ذخیره گازها، «بازده مخزن» مستقل از فشار است، حداقل برای همان دما.

بنابراین، برای مثال، یک طراحی معمولی برای مخزن حداقل جرم برای نگه داشتن هلیوم (به عنوان گاز فشار دهنده) روی موشک، از یک محفظه کروی برای حداقل شکل ثابت، از فیبر کربن برای بهترین حالت ممکن استفاده می کند. ρ / σ {\displaystyle \rho /\sigma } و هلیوم بسیار سرد برای بهترین حالت ممکن م / پ V {\displaystyle M/{pV}} .

تنش در مخازن تحت فشار دیواره نازک

تنش در یک مخزن فشار دیواره نازک به شکل کروی است.

- σ θ = σ ل در n g = پ r 2 تی {\displaystyle \sigma _{\theta }=\sigma _{\rm {long}}={\frac {pr}{2t}}} ،

جایی که σ θ {\displaystyle \sigma _{\theta }} تنش حلقه یا تنش در جهت محیطی است، σ ل در n g {\displaystyle \sigma _{long}} تنش در جهت طولی، p فشار گیج داخلی، r شعاع داخلی کره، و t ضخامت دیواره کره است. اگر قطر آن حداقل 10 برابر (گاهی اوقات 20 برابر ذکر می شود) بیشتر از ضخامت دیواره باشد، یک ظرف را می توان “دیواره نازک” در نظر گرفت. [22]

تنش در یک مخزن فشار جدار نازک به شکل استوانه است

- σ θ = پ r تی {\displaystyle \sigma _{\theta }={\frac {pr}{t}}} ،

- σ ل در n g = پ r 2 تی {\displaystyle \sigma _{\rm {long}}={\frac {pr}{2t}}} ،

جایی که:

- σ θ {\displaystyle \sigma _{\theta }} است تنش حلقه یا تنش در جهت محیطی

- σ ل در n g {\displaystyle \sigma _{long}} تنش در جهت طولی است

- p فشار گیج داخلی است

- r شعاع داخلی سیلندر است

- t ضخامت دیواره سیلندر است.

تقریباً تمام استانداردهای طراحی مخازن تحت فشار شامل تغییراتی از این دو فرمول با اصطلاحات تجربی اضافی برای در نظر گرفتن تغییرات تنش در ضخامت، کنترل کیفیت جوشها و خوردگی هستند. همه فرمولهای ذکر شده در بالا توزیع یکنواخت تنشهای غشا را در ضخامت پوسته فرض میکنند، اما در واقعیت، اینطور نیست. تجزیه و تحلیل عمیقتر توسط قضیه لامه ارائه ، که توزیع تنش را در دیوارههای یک استوانه جدار ضخیم از یک ماده همگن و همسانگرد نشان میدهد. فرمول استانداردهای طراحی مخازن تحت فشار با اعمال محدودیتی بر نسبت شعاع داخلی و ضخامت، گسترش قضیه لامه است.

به عنوان مثال، ASME Boiler and Pressure Vessel Code (BPVC) (UG-27) عبارتند از: [23]

پوسته های کروی: ضخامت باید کمتر از 0.356 برابر شعاع داخلی باشد.

- σ θ = σ ل در n g = پ ( r + 0.2 تی ) 2 تی E {\displaystyle \sigma _{\theta }=\sigma _{\rm {long}}={\frac {p(r+0.2t)}{2tE}}}

پوسته های استوانه ای: ضخامت باید کمتر از 0.5 برابر شعاع داخلی باشد

- σ θ = پ ( r + 0.6 تی ) تی E {\displaystyle \sigma _{\theta }={\frac {p(r+0.6t)}{tE}}}

- σ ل در n g = پ ( r – 0.4 تی ) 2 تی E {\displaystyle \sigma _{\rm {long}}={\frac {p(r-0.4t)}{2tE}}}

که در آن E بازده مشترک و سایر متغیرها همانطور که در بالا ذکر شد است.

ضریب ایمنی اغلب در این فرمول ها نیز گنجانده شده است، در مورد ASME BPVC این عبارت در مقدار تنش مواد در هنگام حل فشار یا ضخامت گنجانده شده است.

زاویه سیم پیچ مخازن فیبر کربن

شکلهای استوانهای بینهایت زخمی، بهطور بهینه زاویه سیم پیچی 54.7 درجه را نسبت به محور استوانهای میگیرند، زیرا این امر دو برابر استحکام لازم را در جهت محیطی به طولی میدهد. [24]

روش های ساخت و ساز

پرچ می شود

روش استاندارد ساخت دیگها، گیرندههای هوای فشرده و سایر مخازن تحت فشار آهنی یا فولادی قبل از فراگیر شدن جوشکاری گازی و الکتریکی با کیفیت قابل اعتماد، پرچکاری بود که نورد شده و به شکل آهنگری در میآمدند، سپس به هم میپیچیدند، اغلب از تسمههای لب به لب استفاده میکردند. مفاصل، و درزهای پرچ شده با تغییر شکل لبه های همپوشانی با یک اسکنه صاف درزبندی می شود. پرچ کردن داغ باعث شد که پرچ ها در هنگام خنک شدن منقبض شوند و اتصال محکم تری را تشکیل دهند. [25]

بدون درز

روشهای ساخت مخازن تحت فشار فلزی بدون درز معمولاً برای سیلندرهای با قطر نسبتاً کوچک که در آن تعداد زیادی تولید میشود، استفاده میشود، زیرا ماشینآلات و ابزارآلات به سرمایه زیادی نیاز دارند. این روشها برای کاربردهای انتقال و ذخیرهسازی گاز با فشار بالا مناسب هستند و محصولاتی با کیفیت بالا ارائه میکنند.

بخش قالب با شمش درج می شود

فرآیند اکستروژن به عقب، نشان می دهد که مواد در امتداد سنبه از قالب خارج می شوند

محصول اکستروژن قبل از پیرایش

بخش پس از انتهای بالایی

بخش هایی که قسمت های ماشینکاری گردن را با جزئیات نشان می دهد

- اکستروژن سرد (آلومینیوم):

سیلندرهای آلومینیومی بدون درز ممکن است با اکستروژن سرد به سمت عقب بیلتهای آلومینیومی در فرآیندی تولید شوند که ابتدا دیوارها و پایه را فشار میدهند، سپس لبه بالایی دیوارههای سیلندر را برش میدهند و سپس با فشار دادن شانه و گردن را تشکیل میدهند. [26]

- اکستروژن گرم (فولاد):

در فرآیند اکستروژن گرم، یک شمش فولادی به اندازه بریده می شود، القایی تا دمای مناسب برای آلیاژ گرم می شود، رسوب زدایی می شود و در قالب قرار می گیرد. این فلز با فشار دادن سنبه به داخل آن به عقب اکسترود می شود و باعث می شود که از طریق شکاف حلقوی جریان یابد تا زمانی که یک فنجان عمیق تشکیل شود. این فنجان بیشتر به قطر می شود و ضخامت دیوار کاهش می یابد و ته آن شکل می گیرد. پس از بازرسی و برش انتهای باز، سیلندر گرم می شود تا انتهای آن و گردن شکل بگیرد. [27]

سیلندرهای بدون درز نیز ممکن است در دو یا سه مرحله به صورت سرد از صفحات فولادی به شکل فنجانی استوانه ای است.

پس از تشکیل پایه و دیواره های جانبی، قسمت بالای استوانه به طول تراش می شود، حرارت و گرم می شود تا شانه شکل بگیرد و گردن شود. این فرآیند باعث ضخیم شدن مواد شانه می شود. سیلندر تحت عملیات حرارتی قرار با کوئنچ و تمپر [28]

صرف نظر از روشی که برای شکلدهی استوانه استفاده میشود، برای تکمیل گردن و برش نخهای گردن، عملیات حرارتی، تمیز کردن و تکمیل سطح، علامتگذاری، آزمایش و بازرسی برای تضمین کیفیت، ماشینکاری میشود.

جوش داده شده

مخازن فشار کم و بزرگ معمولاً از صفحات تشکیل و که به هم جوش می خورد. کیفیت جوش برای ایمنی در مخازن تحت فشار برای سکونت انسان .

ترکیبی

مخازن تحت فشار کامپوزیتی عموماً رووینگ هایی هستند که در یک ماتریس پلیمری ترموست هستند. سنبه ممکن است پس از پخت قابل جابجایی باشد، یا ممکن است بخشی از محصول نهایی باقی بماند، که اغلب یک پوشش گاز یا مایع قابل اطمینان تری ارائه می دهد، یا مقاومت شیمیایی بهتری نسبت به محتویات مورد نظر نسبت به ماتریس رزین دارد. ممکن است درج های فلزی برای اتصال لوازم رزوه دار مانند شیرها و لوله ها ارائه شود.

استانداردهای عملیاتی

مخازن تحت فشار برای عملکرد ایمن در یک فشار و دمای خاص طراحی که از نظر فنی به آنها “فشار طراحی” و “دمای طراحی” گویند. یک کشتی که به اندازه کافی برای تحمل فشار بالا طراحی نشده باشد، یک خطر ایمنی بسیار مهم است. به همین دلیل، طراحی و صدور گواهینامه مخازن تحت فشار توسط کدهای طراحی مانند دیگ بخار ASME و کد مخزن تحت فشار در آمریکای شمالی، دستورالعمل تجهیزات فشار اتحادیه اروپا (PED)، استاندارد صنعتی ژاپن (JIS)، CSA B51 در کانادا ، استانداردهای استرالیا در استرالیا و سایر استانداردهای بین المللی مانند Lloyd’s ، Germanischer Lloyd ، Det Norske Veritas ، Société Générale de Surveillance (SGS SA)، Lloyd’s Register Energy Nederland (که قبلا به عنوان Stoomwezen شناخته می شد) و غیره.

توجه داشته باشید که در جایی که محصول فشار-حجم بخشی از یک استاندارد ایمنی است، هر مایع تراکم ناپذیری در ظرف را می توان حذف کرد زیرا به انرژی بالقوه ذخیره و در ظرف کمک نمی کند، بنابراین فقط حجم قطعه تراکم پذیر مانند گاز است. استفاد می گردد.

فهرست استانداردها

- EN 13445 : استاندارد کنونی اروپا، هماهنگ با دستورالعمل تجهیزات فشار (در اصل “97/23/EC”، از سال 2014 “2014/68/EU”). به طور گسترده در اروپا استفاده می شود.

- کد ASME بویلر و مخزن تحت فشار بخش هشتم: قوانین ساخت مخازن تحت فشار.

- BS 5500 : استاندارد سابق بریتانیا، که در بریتانیا با BS EN 13445 اما تحت نام PD 5500 برای طراحی و ساخت تجهیزات صادراتی حفظ شد.

- AD Merkblätter: استاندارد آلمان، هماهنگ با دستورالعمل تجهیزات فشار .

- EN 286 (قسمت های 1 تا 4): استاندارد اروپایی برای مخازن فشار ساده (مخازن هوا)، هماهنگ با دستورالعمل شورا 87/404/EEC.

- BS 4994 : مشخصات طراحی و ساخت مخازن و مخازن در پلاستیک های تقویت می شود .

- ASME PVHO: استاندارد ایالات متحده برای مخازن تحت فشار برای اشغال انسان .

- CODAP: کد فرانسوی برای ساخت مخزن فشار بدون آتش.

- AS/NZS 1200 : استاندارد استرالیا و نیوزلند برای الزامات تجهیزات تحت فشار از جمله مخازن تحت فشار، بویلرها و لوله کشی تحت فشار. [29]

- AS 1210: استاندارد استرالیا برای طراحی و ساخت مخازن تحت فشار

- AS/NZS 3788 : استاندارد استرالیا و نیوزلند برای بازرسی مخازن تحت فشار [30]

- API 510. [31]

- ISO 11439: گاز طبیعی فشرده (CNG) [32]

- IS 2825–1969 (RE1977)_code_unfired_Pressure_vessels.

مخازن و شناورهای FRP

- AIAA S-080-1998: استاندارد AIAA برای سیستم های فضایی – مخازن تحت فشار فلزی، سازه های تحت فشار و اجزای فشار.

- AIAA S-081A-2006: استاندارد AIAA برای سیستم های فضایی – مخازن تحت فشار کامپوزیتی (COPVs).

- ECSS-E-ST-32-02C Rev.1: مهندسی فضا – طراحی سازه و تأیید سخت افزار تحت فشار

- کد B51-09 بویلر، مخزن تحت فشار و لوله کشی کانادایی.

- دستورالعمل های HSE برای سیستم های فشار

- Stoomwezen: کد مخازن تحت فشار سابق در هلند، همچنین به عنوان RToD شناخته می شود: قوانین مخازن تحت فشار (قوانین هلندی برای مخازن تحت فشار).

- استاندارد ملی آفریقای جنوبی SANS 10019:2021: مخازن فشار قابل حمل برای گازهای فشرده، محلول و مایع – طراحی، ساخت، استفاده و نگهداری اولیه.

- SANS 1825:2010 ویرایش 3: استاندارد ملی آفریقای جنوبی: ایستگاه های آزمایش سیلندر گاز – الزامات عمومی برای بازرسی دوره ای و آزمایش ظروف فشار گاز قابل حمل قابل شارژ مجدد. شابک 978-0-626-23561-1

همچنین مشاهده کنید

- ابزار لوله

- انجمن مهندسین مکانیک آمریکا (ASME)

- گاز بطری

- مخزن تحت فشار کامپوزیت – مخزن تحت فشار با پوشش غیر ساختاری پیچیده شده با کامپوزیت الیاف ساختاری

- ذخیره انرژی هوای فشرده

- گاز طبیعی فشرده – گاز سوختی که عمدتاً از متان تشکیل می شود.

- دمیستر

- دیگ فایر تیوب – نوع دیگ

- سیلندر گاز – ظرف استوانه ای برای ذخیره گاز تحت فشار

- واشر – نوع مهر و موم مکانیکی

- سر (رگ) – درپوش انتهایی یک مخزن تحت فشار استوانه ای شکل

- حداقل دمای فلز طراحی (MDMT)

- جداکننده بخار- مایع یا درام خروجی

- بمب فشار Scholander – وسیله ای برای اندازه گیری پتانسیل آب

- برداشت آب باران – تجمع آب باران برای استفاده مجدد

- شیر تسکین – شیر ایمنی که برای کنترل یا محدود کردن فشار در یک سیستم استفاده می شود

- شیر ایمنی – وسیله ای برای تخلیه فشار اضافی در یک سیستم

- مبدل حرارتی پوسته و لوله

- ورتکس شکن – وسیله ای برای جلوگیری از تشکیل گرداب در خروجی ظرف

- چاه آب

- دیگ لوله آب – نوع کوره تولید بخار

تولید کنندگان پیشرو

Midwest Imperial Steel Fabricators, LLC

Oak Lawn, IL | 800-282-1574

اگر به دنبال مخازن تحت فشار نوآورانه هستید، ما به طور فعال پروژه شما را در هر مرحله مدیریت می کنیم. ما شما را از کارهایی که انجام می دهیم آگاه می کنیم تا اطمینان حاصل کنیم که استانداردها و زمان تحویل شما را رعایت می کنیم.

Gladwin Tank Mfg., Inc.

گلدوین، MI | 989-426-4768

تولید مخازن گلدوین در مخازن ASME طراحی و به صورت سفارشی و جوشکاری با روکش ASME با هر شکل یا اندازه ای که از فولاد کربنی، ضد زنگ، دوبلکس و آلیاژهای نیکل ، تخصص دارد.

رکسارک بین المللی

غرب اسکندریه، OH | 937-307-3597

Rexarc رهبر جهانی در تولید کارخانه گاز استیلن است و در بیش از 50 کشور در سراسر جهان با تولید، تصفیه و فشرده سازی گاز بسیار فرار مورد اعتماد است. ما دانش، نگرش، تجهیزات و فرآیندهایی را برای پشتیبانی از نیازهای شما در تولید کشتی داریم. ما همچنین خدمات ارزش افزوده ادغام لوله کشی، ابزار دقیق، رنگ و سایر کنترل ها را ارائه می دهیم.

Sho-Me Fabrication, LLC

اسپرینگفیلد، MO | 417-459-9906

Sho-Me Fabrication، LLC یک تولید کننده مخازن تحت فشار مستقر در میسوری است. ما یک تولید کننده پیشرو و قابل اعتماد هستیم که بهترین خدمات و محصولات را در صنعت ارائه می دهیم. کارگران بسیار ماهر و با تجربه ما با محصولات با کیفیت بالا به سرعت در حال چرخش هستند. Sho-Me Fabrication قادر است محصول سفارشی شما را در سایت یا امکانات ما بسازد. با ما تماس بگیرید تا ببینید چگونه می توانیم یک محصول را مطابق با نیازهای شما سفارشی کنیم.

Engineered Pressure Systems Inc.

هاورهیل، MA | 978-469-8280

EPSI سیستم های فشار بالا را برای تولید، آزمایش، تحقیق و کاربردهای تخصصی فشار بالا طراحی می کند. EPSI با رویکرد منحصر به فرد خود در زمینه تحقیق و توسعه، تولید و آزمایش، سنت برتری در مهندسی و فناوری فشار بالا در سراسر جهان ایجاد کرده است.

Tank Fab, Inc.

راکی پوینت، NC | 910-675-8999

Tank Fab یک تولید کننده مخازن تحت فشار کاملاً یکپارچه از سیستم های اتوکلاو کد ASME و API 650 است. برخی از محصولات ما شامل مخازن تحت فشار ASME و مخازن ASME است. ما بیش از 30 سال تجربه در طراحی سیستم های اتوکلاو داریم – پروژه بعدی خود را به ما اعتماد کنید!

مخازن فشار قوی – BEPeterson

مخازن فشار قوی به بالاترین psi نسبت به هر کشتی دیگر می رسند، بنابراین ایمنی اپراتور یک نگرانی بزرگ است. تعمیر و نگهداری منظم و روشهای بازرسی دقیق برای تشخیص هر ترکیدگی درز، شکافتن یا تغییرات سطحی مورد نیاز است. همه اینها می تواند منجر به خرابی مخزن تحت فشار شود، حادثه ای که اغلب منجر به انفجار، آتش سوزی یا پران ترکش فلزی می شود.

هر جزء مخزن تحت فشار باید بتواند در برابر خوردگی مداوم، شوک، تغییر دما و مقادیر زیاد فشار مقاومت کند. این مخازن تحت فشار باید استانداردهای بخش III را برای کد مخازن تحت فشار ASME (انجمن مهندسین مکانیک آمریکا) که طراحی، روشهای ساخت و مواد مورد استفاده برای تولید مخازن تحت فشار ASME را تعیین میکند، داشته باشند.

راکتورها و مخازن تحت فشار

شرکت تجهیزات فشار بالا طیف وسیعی از مخازن تحت فشار را طراحی و تولید می کند راکتورها برای هر دو کاربرد در مقیاس رومیزی و آزمایشی کارخانه. ما بیش از 250 طرح استاندارد راکتور داریم که نیازهای مختلف اندازه، مواد، فشار و دما را بررسی می کند.

برنامه های بسیاری وجود دارد که برای کارهای مربوط به مخازن تحت فشار نیاز به تایید ASME دارند. برای ارضای این نیاز، HiP انواع مخازن تحت فشار و راکتورهایی را تولید می کند که الزامات را برآورده می کند از کد مخزن تحت فشار ASME.

مکمل ارائه محصول استاندارد ما، توانایی ما برای ارائه یک راکتور سفارشی طراحی و برای رفع نیازهای خاص شما تیم پشتیبانی فنی و مهندسی ما به شما در شناسایی موارد خاص کمک می کند گزینه هایی که نیاز دارید، از مواد عجیب و غریب تا اندازه ها و اتصالات غیر معمول، و سپس ترکیب کردن تاییدیه های مناسب، از جمله ASME.

مخازن تحت فشار سفارشی

مخازن تحت فشار با کیفیت بالا که مطابق با مشخصات شما بسازد.

Fluitron طراحی و ساخت مخازن تحت فشار آزمایشگاهی، مقیاس آزمایشی، و مقیاس تجاری سفارشی برای استفاده به عنوان راکتورها، انباشتهکنندهها، مخازن شیمیایی، مخازن ذخیرهسازی، مخازن فرآیند، اتوکلاوهای آزمایشگاهی، محفظههای فشار ایزواستاتیک، مخازن آزمایش هیدرواستاتیک، مخازن روکش دار، سیلندرهای نمونه و غیره میسازد.

به عنوان یک تولید کننده مخازن تحت فشار دیواره نازک و ضخیم، توانایی های ما از ساخت مخازن تحت فشار اولیه شامل لوله و سرهای استاندارد تا مخازن تحت فشار هوافضا با مهندسی بالا می باشد. تخصص مهندسی و ساخت ASME ما، هر آنچه که نیاز دارید در دسترس شما است.

مواد و مکانیک

به دلیل کاربردهای گسترده ای که مخازن تحت فشار در آنها استفاده می شود، از جمله کاربردهای هوافضا، نفت و گاز، شیمیایی و سایر کاربردهای صنعتی، طرح های زیادی وجود دارد که Fluitron روی آنها کار و تولید کرده است. در حالی که بیشتر طرح های ما مخازن فولاد کربنی یا فولادی ضد زنگ هستند، بسیاری از مخازن Hastalloy، Monel، Inconel، آلومینیوم، تیتانیوم و سایر مخازن آلیاژی برای سیالات خورنده بیشتر وجود دارد.

قابلیت های کلی عبارتند از:

- مخازن تحت فشار و مخازن جوش دهد از مقیاس آزمایشگاهی تا 500 گالن

- فشار از 15 تا 10000 psi برای مخازن جوش دهد و تا 150000 psi برای مخازن آهنگری

- موادی از جمله فولاد کربنی، فولاد ضد زنگ، آلیاژهای مبتنی بر نیکل و سایر آلیاژهای قابل ماشینکاری و قابل جوش

- کشتی ها در دمای سرویس از دمای برودتی تا بالای 1000 درجه فارنهایت

- بستههای فلنج پیچدار معمولی، با استفاده از فلنجهای استاندارد ANSI یا فلنجهای Fluitron سفارشی در صورت عملی، برای فشار تا 6000 psi

- راه های درب های لولایی برای فشار تا 2500 psi

- بسته های رزوه ای برای فشار تا 100000 psi

- قفل های بازشو سریع برای مخازن فشار پایین یا بالا

- مخازن پین با باز شدن سریع برای فشار تا 60000 psi

- بستن سفارشی برای تقریباً هر برنامه

- طرحهای مهر و موم با کاربرد مطابقت دارند و شامل مهر و مومهای فلزی، واشر، حلقههای O، و مهر و مومهای خود انرژی میشوند.

،

، جرم است، (کیلوگرم)

جرم است، (کیلوگرم) اختلاف فشار از محیط است ( فشار گیج )، (Pa)

اختلاف فشار از محیط است ( فشار گیج )، (Pa) حجم است،

حجم است، چگالی مواد مخزن تحت فشار (kg/m3 ) است.

چگالی مواد مخزن تحت فشار (kg/m3 ) است. حداکثر فشار که مواد می توانند تحمل کنند. (Pa) [20]

حداکثر فشار که مواد می توانند تحمل کنند. (Pa) [20] ،

، .

. . (به قانون گاز )

. (به قانون گاز ) و هلیوم بسیار سرد برای بهترین حالت ممکن م / پ V {\displaystyle M/{pV}}

و هلیوم بسیار سرد برای بهترین حالت ممکن م / پ V {\displaystyle M/{pV}}  .

. ،

، تنش حلقه یا تنش در جهت محیطی است، σ ل در n g {\displaystyle \sigma _{long}}

تنش حلقه یا تنش در جهت محیطی است، σ ل در n g {\displaystyle \sigma _{long}}  تنش در جهت طولی، p فشار گیج داخلی، r شعاع داخلی کره، و t ضخامت دیواره کره است. اگر قطر آن حداقل 10 برابر (گاهی اوقات 20 برابر ذکر می شود) بیشتر از ضخامت دیواره باشد، یک ظرف را می توان “دیواره نازک” در نظر گرفت. [22]

تنش در جهت طولی، p فشار گیج داخلی، r شعاع داخلی کره، و t ضخامت دیواره کره است. اگر قطر آن حداقل 10 برابر (گاهی اوقات 20 برابر ذکر می شود) بیشتر از ضخامت دیواره باشد، یک ظرف را می توان “دیواره نازک” در نظر گرفت. [22] ،

، ،

،