فیلتر پرس چیست؟

فیلتر پرس دستگاهی است که می تواند عمل تصفیه را در حجم زیاد انجام دهد همچنین قادر می باشد تا مایع و جامد را از یکدیگر جدا می سازد.

در بعضی از صنایع از جامد و در بعضی از مایع و در برخی دیگر هم از مایع و هم از جامد استفاده می شود.

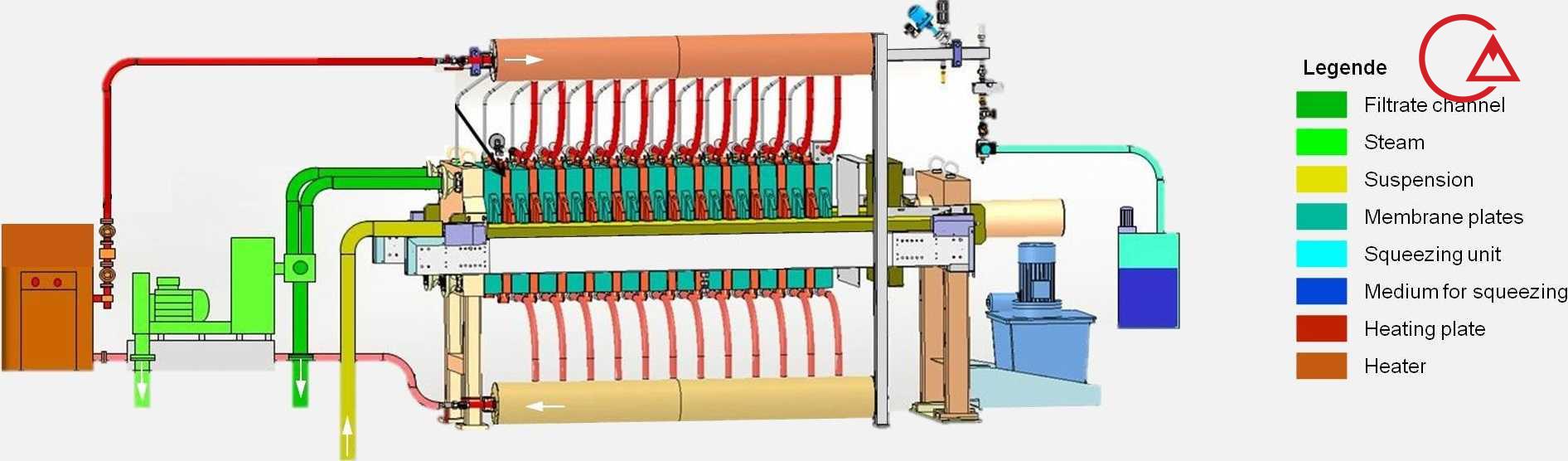

فیلتر پرس ممبران یک غربال میکروسکوپی ظریف است که مایع از طریق آن فشرد می شود. منافذ غربال غشایی به قدری ریز هستند که می توانند مواد معدنی را در خود نگه دارند، که آنها را برای تصفیه پورین و تصفیه فاضلاب مناسب می کند.

با فیلتر پرس ممبران، لجن فاضلاب و آب در دو مرحله آبگیری می شود: در فاز اول از طریق فیلتراسیون با پمپ تغذیه و سپس در فاز دوم، از طریق تورم غشاهای انعطاف پذیر.

نفوذناپذیری اتصالات توسط یک گروه هیدرولیک تضمین می شود که تعادل بین تنظیم صفحات و فشار پمپ تغذیه را در طول دوره فیلتراسیون حفظ می کند. تحت این فشار، مایعات از پشت بوم ها عبور کرده و ذرات جامد را حفظ می کنند. مایعات فیلتر از طریق شیرهای هر صفحه یا از طریق لوله در انتهای فیلتر تخلیه می شوند.

کاربرد فیلترپرس در صنایع مختلف

- پالایش و پتروشیمی

- صنایع غذایی

- صنایع دارویی

- صنایع معدنی و شیمیایی

- کارخانه های شربت سازی

- سیستم های تصفیه خون

- آب و فاضلاب

- صنایع شیمیایی

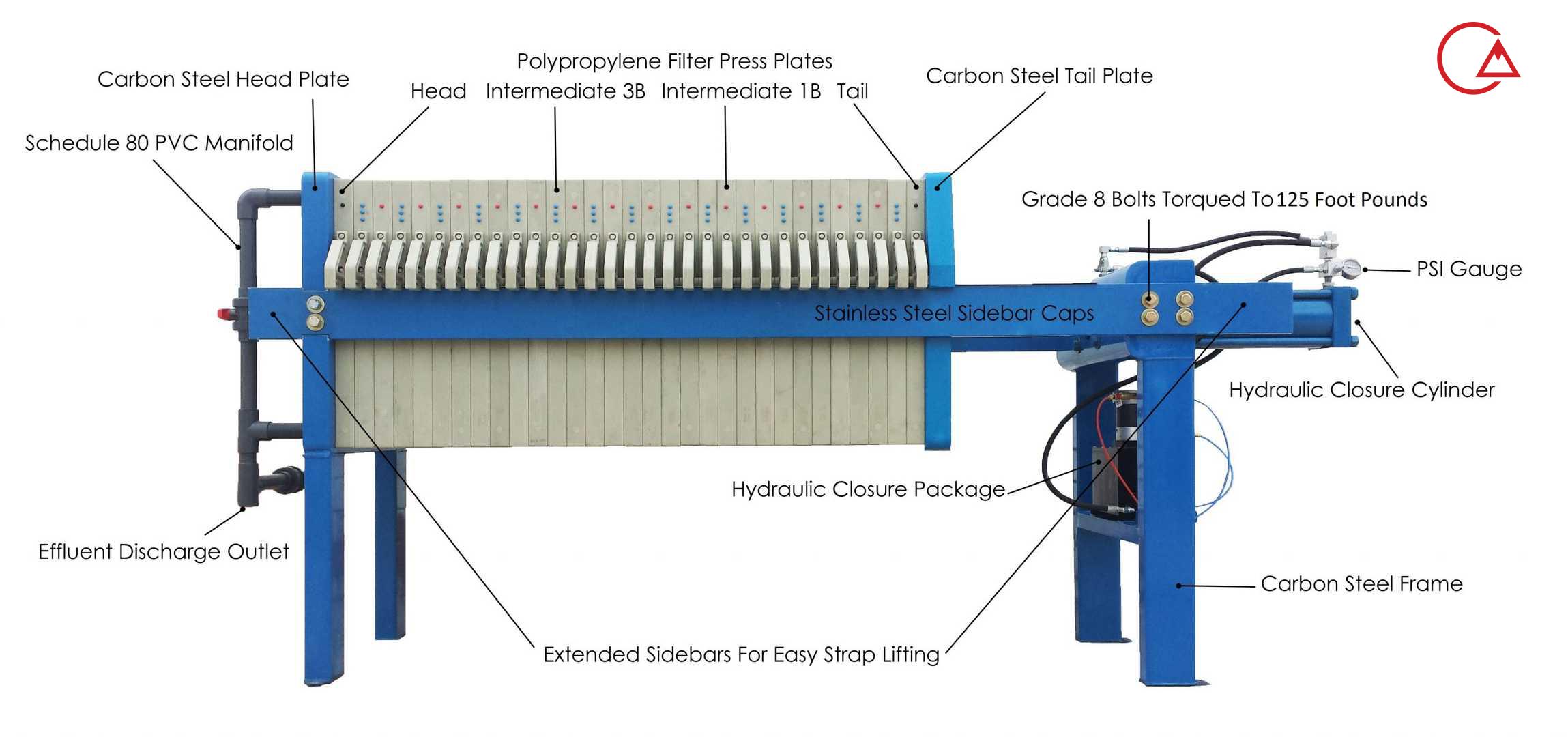

اجزای اصلی فیلتر پرس

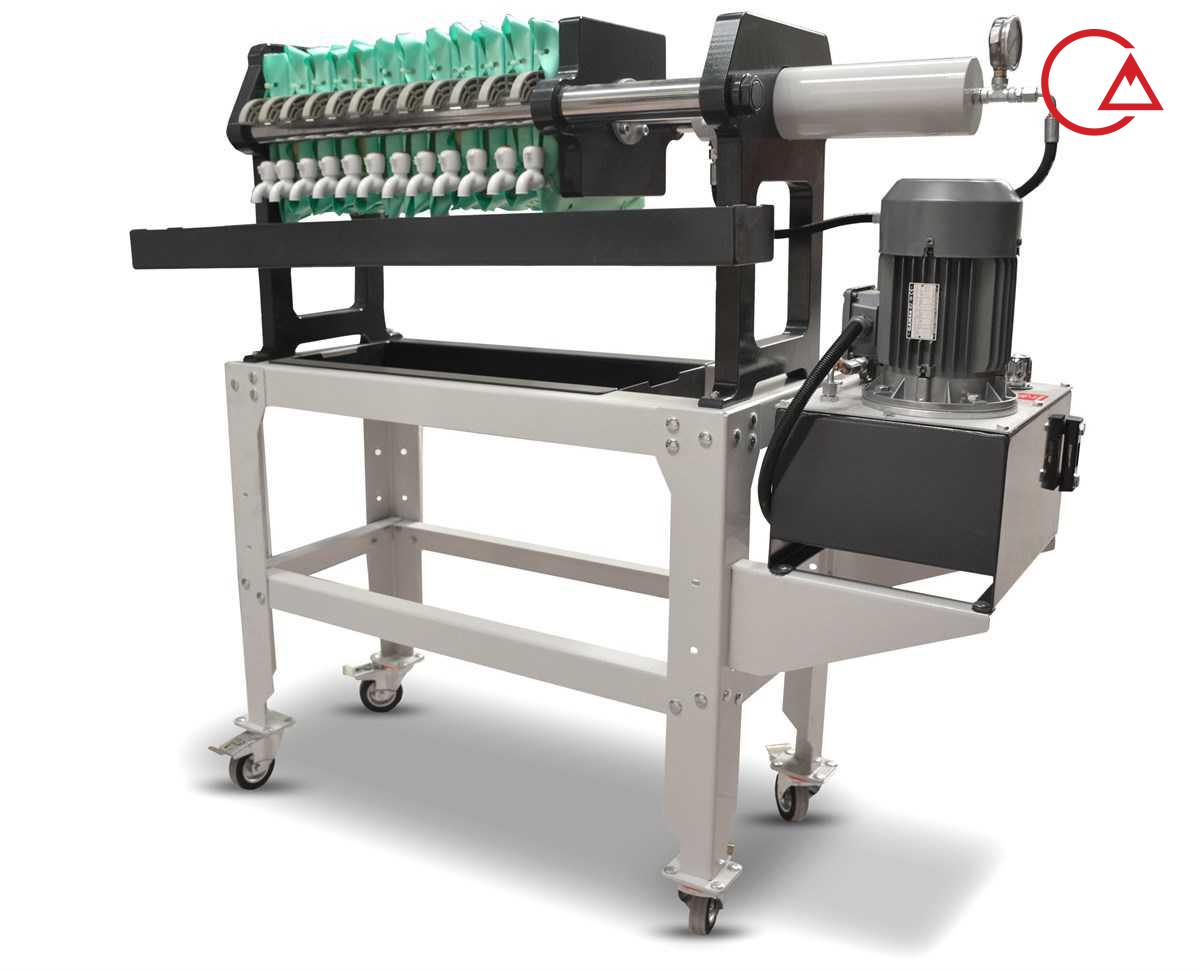

- شاسی دستگاه: شامل قسمتهای ورودی فیلتر، عقبه فیلتر، صفحه متحرک و بازوها میباشد.

- جک و سیستم هیدرولیک: از اجزای الکتروموتور، دوزینگ پمپ هیدرولیک، شیر هیدرولیک و شیلنگها تشکیل است.

- صفحات فیلتر ( از جنس پلی پروپیلن) که با پارچه های غشای خاص کوت، صفحات بکارگرفته در دستگاه فیلترپرس میتوانند از مواد پلاستیکی، چدنی و یا آلومینیومی تهیه گردند

- تابلو برق و سیستم فرمان

- تمامی فیلترپرس ها دارای یک ورودی و دو خروجی می باشند.

- ورودی ماده ای است که قصد تصفیه آن را داریم که به آن دوغاب می گویند.

- خروجی ها شامل: ۱- پساب تصفیه ۲- لایه ای سفت که به آن کیک می گویند.

انواع فیلترپرس

- فیلترپرس ممبران

- فیلترپرس چمبر

مزایای سیستم فیلترپرس

- راندمان بسیار بالا در حذف و جداسازی

- مصرف بسیار پایین انرژی

- فضای کم مورد نیاز برای جایگذاری دستگاه فیلتر پرس در خط فرآیند

- سرعت بالای فیلتراسیون در ابتدای شروع به کار دستگاه فیلتر پرس

- تشکیل کیک نسبتا خشک در دستگاه فیلتر پرس

- اپزراتوری بسیاز آسان فیلتر پرس

- هزینه سرمایه گذاری کم برای فیلتر پرس

- سطح فیلتراسیون زیاد فیلتر پرس به نسبت فضای مکانی اشغال توسط فیلتر پرس

- تغییر سطح فیلتراسیون و فضای تشکیل کیک در دستگاه فیلتر پرس با تغییر صفحه کور فیلتر پرس

- سطح فیلتراسیون بزرگ با فضای اشغال کم به لطف آرایش موازی عناصر و نرخ فیلتراسیون بالا.

- فیلترهایی که فشارهای بالا را تحمل می کنند (تا 25 بار). درست است که این مزیت در مورد صنایع کشاورزی-غذایی تئوری است زیرا برای کاهش مقاومت ویژه کیک، الزاماً فشارهای تصفیه متوسط اعمال می شود.

- شستشوی کیک عالی فیلتر پرس ها آنهایی هستند که بهترین شستشو و در نتیجه بهترین بازده را می دهند (به معنای دقیق کلمه، یعنی رابطه بین مقدار عصاره بازیافت و در خروجی و مقدار محصول در ورودی). وجود فیلتر پرس در تمام صنایعی که تخلیه کیک در آنها ضروری است: آبجوسازی ها، خانه های سیب، کارخانه های تقطیر، کارخانه های قند و روغن. علاوه بر این، کیک هایی با رطوبت باقیمانده کم به دست می آیند که استفاده بعدی آنها را تسهیل می کند.

- تطبیق پذیری استفاده آنها تغییرات مهمی را در کیفیت مایع مورد درمان تحمل می کنند.

- هزینه سرمایه گذاری پایین در مقایسه با سایر سیستم های فیلتراسیون.

معایب

- عملکرد ناپیوسته: کار ناپیوسته به خودی خود ناخوشایند است، اما در مورد فیلتراسیون مستلزم تغییرات تدریجی در سرعت جریان به شکل “دندان اره ای” است. . در صنایع کوچکتر ممکن است از ظروف بافر استفاده شود.

- انتخاب بین هزینه بالای کار یا اتوماسیون پیچیو که برخی از مزایای ذکر و در بالا را محدود می کند: هزینه سرمایه گذاری کم، استحکام و سادگی. در هر صورت حضور ناظر ضروری است حتی اگر صرفاً برای کنترل لجن گیری باشد.

- مشکل در پر کردن قاب ها در صورت فیلترپذیری ضعیف.

- فیلتر پرس مناسب برای دبی های کم است

مزایای فیلتر پرس ممبران

- سیکل فیلتراسیون کوتاه تر

- سیکل های شستشوی کوتاه تر

- رطوبت کمتر کیک خروجی

- عدم نیاز به وسیله جانبی برای تخلیه کیک از لابه لای صفحات

- تولید کیک یکنواخت

- رعایت استانداردهای محیط زیست

نحوه عملکرد فیلترپرس

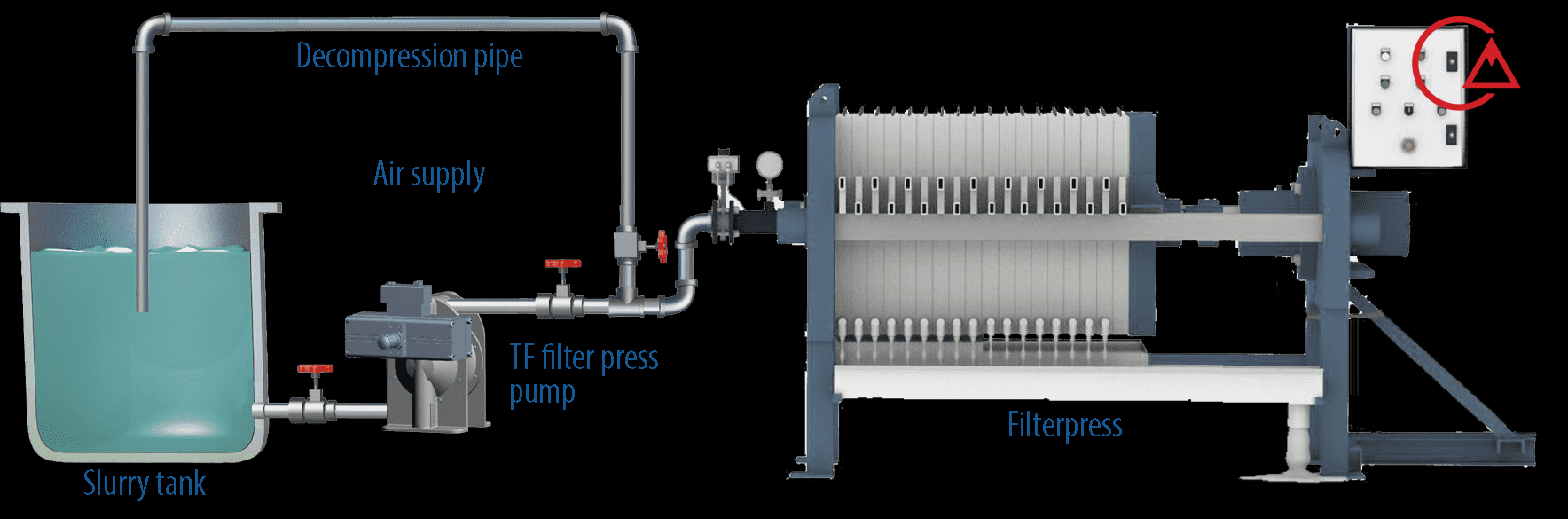

فیلتر پرس یک دستگاه از نوع ناپیوسته است که دارای یک سری عناصر فیلتر است که به صورت موازی کار می کنند.

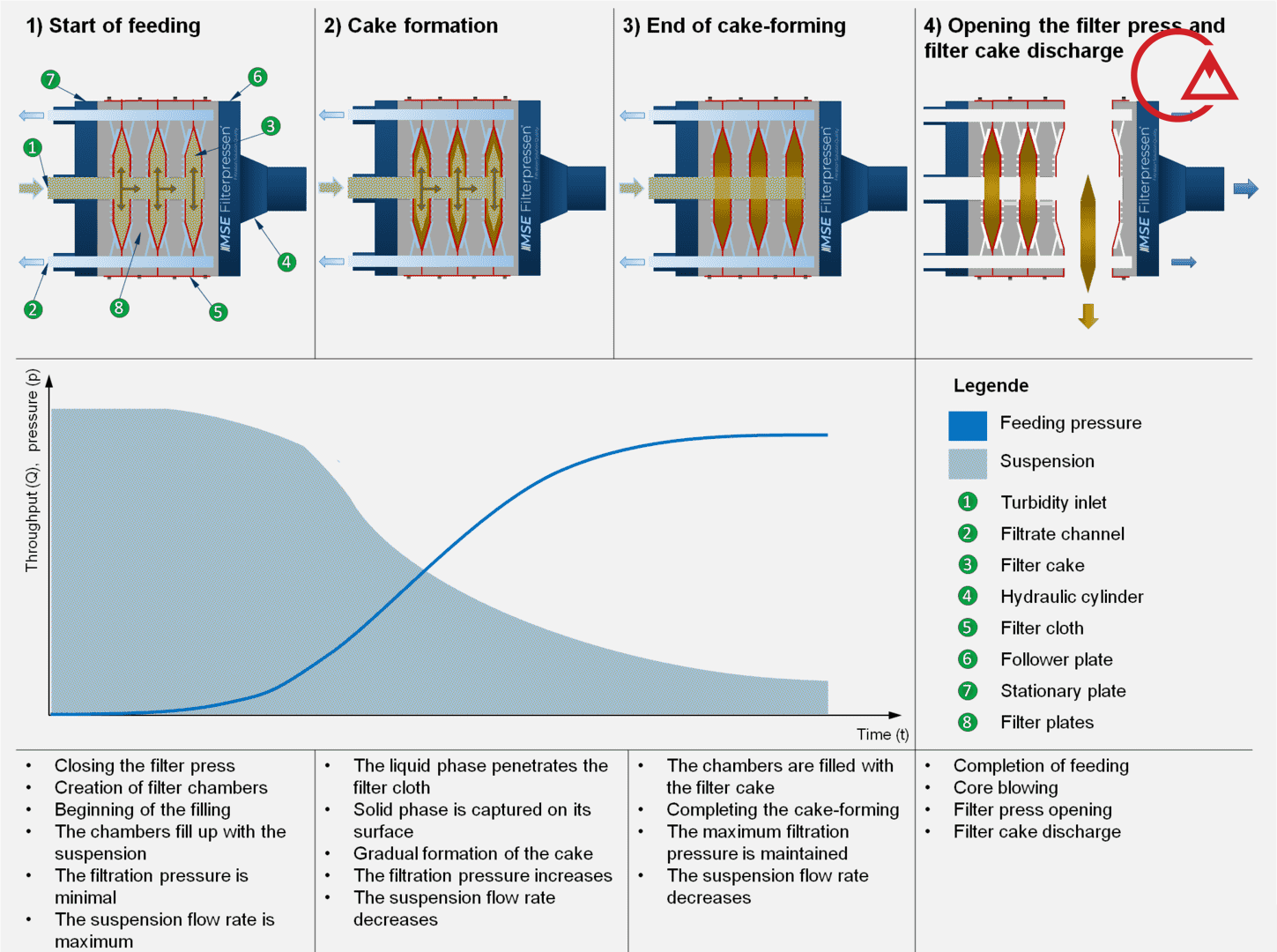

اصل فیلتر پرس بر این واقعیت استوار است که فشار لازم برای فیلتراسیون به طور یکنواخت در داخل سیستم توزیع می شود. فیلتر پرس از یک سر متحرک تشکیل که بین صفحات و یک سر ثابت فشار وارد می کند که مایع گل آلود با فشار معینی از طریق آن نفوذ می کند. دوربین ها بین این دو قرار گرفته اند که از صفحات و فریم تشکیل شده اند یا توسط صفحاتی با دوربین داخلی ساخته شده اند. صفحات با پارچه های صافی پوشانده شده اند که در قاب آنها به عنوان درزهای آب بندی عمل می کنند و در مرکز آنها مجموعه ای از فضاهای توخالی را تشکیل می دهند که با سیستم تعلیق تغذیه می شوند تا به وسیله پمپ فیلتر شوند.

فیلتر پرس

با استفاده از یک دستگاه بستهکننده مکانیکی یا هیدرولیکی، صفحات به لطف سر متحرک در حالت فشرده نگه داشته میشوند، در حالی که از طریق سر ثابت، مایعی که بین صفحات جریان دارد تحت فشار از طریق سوراخ مرکزی باز شده در آنها تزریق میشود و مجرای را تشکیل میدهد. که محلول گل آلود به داخل محفظه ها فیلتر می شود و حجم کیک را تشکیل می دهد. آب تصفیه شده از سوراخ های زهکشی موجود در قسمت پایین صفحات عبور می کند و به صورت جداگانه در هر صفحه به یک کانال جمع آوری خارجی تخلیه می شود که در آن حجم مشخصی حفظ می شود.

با خشک شدن کیک لجن، جریان فیلتر به حداقل می رسد، سپس یک دستگاه الکتریکی پمپ را قطع می کند، بنابراین جریان قطع می شود. هنگامی که سیستم کم فشار شد، سیلندر فشار به لطف فضای آزاد ایجاد شده توسط ضربه باز، صفحات را از هم جدا می کند تا حدود 60 میلی متر بین آنها وجود داشته باشد. هنگام جداسازی، در آن لحظه موتوری فعال می شود که شفتی را می چرخاند که دارای بادامک هایی است که روی پایه های صفحات فیلتر عمل می کنند (آنها را بالا می برند و آزاد می کنند) و با هم همکاری می کنند تا کیک که از قبل خشک شده است، کاملاً جدا شود.

فیلتر پرس پارچه

در کاربردهای مساوی می توان موارد زیر را بیان کرد:

- هرچه سطح فیلتر بزرگتر باشد، مقدار مایع قابل فیلتر بیشتر است.

- هر چه حجم نگهداری بیشتر باشد، مقدار مواد جامد بیشتری را می توان در داخل نگه داشت.

- مکانیسم عملکرد بدین صورت است که صفحات فیلتر پرس توسط جک هیدرولیک تحت فشار قرار می گیرد.

- پساب که حاوی ذرات معلق می باشد با فشار وارد صفحات شده و ذرات معلق موجود در آن از صفحات جدا می شود و مایع که عاری از ذرات معلق است به بیرون هدایت می گردد.

- پس از اینکه کیک تشکیل گردید ورود سیال قطع شده و صفحات به وسیلۀ جک هیدرولیک باز شده و مواد جامد تخلیه می شود

- در مرحله بعد صفحات به وسیله جک هیدرولیک بسته شده و سیکل بعدی تکرار می شود

- این وسیله شامل مجموعه ای از صفحات عمودی، یکپارچه و محصور شده است که توسط یک جک هیدرولیک از یک طرف فشرده می گردند.

- مواد وارد دستگاه شده و از طریق صفحات داخلی به هم متصل شده، تحت فشار قرار می گیرند و مواد تصفیه شده و زلال از طرف دیگر خارج می گیرند و پس از اتمام پروسه تفاله باقی مانده از روی صفحات به پایین ریخته می شود.

کاربردهای فیلتر پرس

فیلتر پرس ها کاربرد وسیعی در جداسازی جامد از مایع دارند. آنها به طور گسترده ای برای فیلتر کردن و شفاف کردن بسیاری از مایعات می شوند، آنها همچنین در شیمیایی یا مصنوعی، صنعت قند، آبجوسازی ، شراب سازی ، صنایع نفت، صنعت سرامیک یا در صنایع استخراجی . در حال حاضر فیلتر پرس ها به دلیل بازدهی بالا در بسیاری از صنایع استفاده ارجح دارند که عاملی تعیین کننده در سنگین و معدنی است که در آن نیاز به پاسخ های بسیار موثر با تجهیزات سطح فنی خاص است. (دو)

کاربرد فیلتر پرس در صنایع غذایی

در صنعت شکر

صنعت فرآوری قند نیشکر ماهیت و اشکال مختلف و با نتایج کم و بیش رضایت بخش هستند. از جمله سادهترین آنها، فیلترهای شنی هستند، اما پیچیدهترین آنها فیلترهای پرس هستند که ساختارشان بسیار متغیر است و دارای مکانیسمهایی برای گرم کردن و تسهیل فیلترینگ است. به طور کلی، همه اینها نتایج عالی می دهند و اجازه می دهند فیلتر فراوان، خوب و سریع انجام شود، علاوه بر این، فیلتر کردن مواردی مانند کیک فیلتر و به طور کلی باقیمانده ها، بسیار غنی است. ناخالصی ها و این امکان پذیر نیست. فیلتراسیون خود را به راحتی در فیلترهای معمولی دریافت کنید. آب میوه پس از عبور از فیلتر پرس مستقیماً به سمت اواپراتورها می رود.

برای حصول بهترین نتیجه و مخصوصاً در مورد فیلتر کردن شالازها یا ناخالصی های درشت، توصیه می شود آنها را گرم کنید، اما مراقب باشید که واکنش قلیایی مشخصی داشته باشند، در غیر این صورت قند و شکر از بین می رود. فیلتر کردن به دلیل قوام خمیری که محصول بدست می آورد به خوبی انجام نمی شود. اگر به هر دلیلی واکنش قلیایی کافی نبود، قبل از تولید حرارت باید یک شیر آهک اضافه کرد.

اگر رسوبات یا فوم ها به قدری قوام دارند که اجازه فیلتر مناسب با آنها را نمی دهند، توصیه می شود کمی آب داغ اضافه کنید و سپس صاف کنید.

در فیلتر کردن، از هر نوع فیلتری که استفاده می شود، باید دقت شود که به بهترین شکل ممکن انجام شود، زیرا هر چه عملیات کامل تر باشد، شیره باقی می ماند و غلظت و تبلور در شرایط بهتری انجام می شود. و برای به دست آوردن محصولات خوب، مشکلات زیادی وجود نخواهد داشت.

در صنعت شراب

حال حاضر از پرسهای پنوماتیک مهر و موم شده استفاده میشود که در آنها ظرافت پرس باعث استخراج کمتر مواد ناخواسته و حداکثر احترام به کیفیت ذاتی انگور میشود. در شراب های قرمز بیشتر دیده می شود. بنابراین باید 60٪ یا 70٪ افت (کیفیت بهتر)، 20٪ کیفیت دوم و 10٪ پرس باید. برای ساخت این پرس ها از فولاد ضد زنگ استفاده می شود.

و برای جلوگیری از اکسیداسیون یک شکل بسته داده می شود که داخل آن دارای مثانه نئوپرن است که به دلیل تزریق هوا از طریق کمپرسور منبسط می شود که امکان پرس نرم را فراهم می کند. به خصوص در 1st. مرحله، با تولید کم لجن نامطلوب. (4)

در صنعت آبجوسازی

(دریافت الزامات) تمام شن در دیگ خام به اضافه 15 درصد مالت نسبت به رنده ریخته می شود و حجم کافی آب را آماده می کند تا با هم زدن مداوم جرم یکنواختی به دست آید. این توده را برای چند دقیقه می جوشانند تا نشاسته سفت شود .

تا حمله آنزیم ها تسهیل شود. همزمان با جوشاندن توده خام، بقیه آرد مالت را در دیگ همزن در دمای 50 تا 55 درجه سانتیگراد با مقدار کافی آب نیز قرار داده و اجزای ارزشمند آن را حل می کند (خیساندن).

در انتها از قابلمه خام توده ای جوشانده مناسب برای حمله آنزیم ها و در دیگ همزن توده ای از مالت که آنزیم های آن آماده اثر بر روی ماده خام است به دست می آید.

مواد خام در دمای 98 درجه سانتیگراد با همزدن مداوم به دیگ اختلاط پمپ می شوند و دمای 70 تا 72 درجه سانتیگراد بدست می آید. سپس محلول کامل در دمای حدود 76 درجه سانتیگراد قرار می گیرد، دمایی که در آن آنزیم عمل می کند. بسیار سریع و تمام نشاسته ها را به قند تبدیل می کند.

فیلتر پرس دست دوم

این محلول به دست آمده دارای ذرات زیادی در حالت تعلیق است که ما را مجبور به فیلتر کردن آن می کند. از دیگ همزن جرم به دیگ صافی منتقل می شود و از آن مایعی شفاف و شیرین به نام میل به دست می آید. این عملیات به عنوان اولین فیلتراسیون شناخته می شود. مواد جامدی که پس از این فیلتراسیون باقی میمانند، عاری از قارچ هستند، اما با مواد محلول که هنوز ارزشمند هستند، اشباع شدهاند.

به همین دلیل، آب با دمای حدود 75 درجه سانتیگراد روی دیگ فیلتر ریخته می شود و فیلتراسیون دوم شروع می شود.

این دوم باید به باید از فیلتر اول بپیوندد. به این ترتیب کل باید در قابلمه به دست می آید. در این دیگ در مدت زمان طولانی جوشیدن، از بین بردن میکروارگانیسم ها حاصل می شود.

در طی این فرآیند پخت، رازک اضافه می شود تا مواد تلخ و معطری که به آبجو عطر و طعم خاص آن را می دهد تامین شود. علاوه بر این، این فرآیند به دنبال غیرفعال کردن آنزیمها برای جلوگیری از تخریب و انعقاد برخی از مواد نیتروژنی است که در صورت عدم توجه به آنها میتوانند باعث کدورت شوند.

فیلتر پرس دستی

- ارزان ترین مدل فیلتر پرس ها از نوع فیلتر پرس دستی می باشد لذا اگر بدنبال کارایی محدود و ارزان هستید از فیلتر پرس دستی استفاده و خریداری نمایید . فیلتر پرس دستی با توجه به اینکه توسط نیروی انسانی کنترل تخلیه و باز و بسته می شود لاکن از سرعت پایین تری برخوردار بوده و برای کارهای کوچک تر کاربرد دارد . فیلتر پرس دستی با اهرمی که در کنار خود دارد کار باز و بسته و تخلیه را انجام میدهد این نوع از فیلتر پرس ها از جنسهای آهن ، چدن و استیل قابل طراحی و تولید می باشد .

- در نظر داشته باشید که از فیلتر پرس دستی برای حجم های پایین فاضلاب می توان استفاده نمود .

فیلتر پرس اتوماتیک

- مهمترین مزیت آن نسبت به نمونه دستی باز شدن اتوماتیک صفحات و انجام عملیه تخلیه کیک ها می باشد

- از نوع اتوماتیک فیلتر فشاری برای استفاده در صنایع سنگین و معادن استفاده می شود

- علت این امر قیمت فیلتر پرس اتوماتیک نسبت به قیمت فیلتر پرس دستی بالاتر بوده و برای کارهای کوچک مقرون به صرفه نیست

- استفاده از فیلتر پرس اتوماتیک علاوه بر راحتی استفاده از دستگاه و نیاز به نیروی انسانی کمتر، بازده بیشتر نیز فراهم می نماید

- این دستگاه ها شامل شاسی دستگاه، صفحات فیلتر پرس، یونیت هیدرولیک و بخشهای کنترل الکتریکی می باشد و عملیات باز و بسته شدن صفحات با سرعت بیشتری انجام می شود

تاریخچه فیلتر پرس

- برای اولین بار فیلتر پرس در سال 1853 در انگلستان برای تولید روغن دانه ها اختراع شد

- اما به دلیل داشتن معایبی چون نیاز به نیروی کار زیاد و عدم توانایی در کارکرد مداوم به نوعی با استقبال زیادی برخورد نکرد.

- عمده ترین پیشرفت فیلتر پرس به اواسط قرن بیستم باز می گردد

- یعنی زمانی که ژاپنی ها موفق به ساخت اولین فیلتر پرس اتوماتیک شدند.

- به مرور زمان فیلتر پرس تحولات بی شماری پیدا کرد از جمله شستشوی اتوماتیک پارچه فیلتر پرس.

- با فیلتر پرس های مدرن، بشر توانسته سیستم مکانیزه و کم هزینه تولید کند

کاربرد های دستگاه فیلتر پرس در صنایع مختلف

- دستگاه فیلتر پرس جهت جدا سازی جامد از مایع در محلول های سوسپانسیون

- استفاده از فیلتر پرس به منظور شفاف سازی و یا کاهش دور ریز مواد

- استفاده از فیلتر پرس در استفاده در فیلتراسیون صنایع دارویی و غذایی

- فیلتر پرس برای صنایع پتروشیمی ، صنایع معدنی ، سرامیک و…

- آب گیری لجن بیولوژیکی و لجن صنعتی توسط فیلتر پرس

- آبگیری پساب کشتارگاهها با استفاده از فیلتر پرس

- فیلتر پرس جهت تصفیه پساب خطوط رنگرزی و پساب خطوط نساجی

بخش های اصلی فیلتر پرس

- شاسی فیلتر پرس : شاسی شامل صفحات نگهدارنده جک، ثابت و متحرک است که وظیفه نگهداری صفحات فیلتر پرس را حین عملیات جداسازی به عهده دارد.

- جک هیدرولیکی فیلتر پرس : در طراحی جک هیدرولیکی باید به این نکته توجه کرد که فشار ناشی از جک باعث خروج پساب از بین صفحات و یا تغییر شکل آن ها نشود.

- پمپ: پمپ برای انتقال پساب به سیستم و تبدیل به کیک مورد استفاده قرار می گیرد. برای این کار می توان از انواع پمپ سانتریفیوژ، دیافراگمی، دنده ای، شلنگی و منو پمپ در سیستم استفاده کرد.

- مدار برق: مدار برق برای سیستم برق رسانی به پمپ، سیستم های کنترلی و سایر بخش های الکتریکی سیستم است.

- سیستم هیدرولیک: سیستم هیدرولیک جهت انتقال نیرو به صفحات و اعمال فشار به آن ها طراحی می شود.

- صفحات: صفحات مختلفی برای فیلتر پرس وجود دارد به عنوان مثال:

صفحات پروپیلن

این صفحات به دو صورت تک صفحه و جفت صفحه می باشد که از مزایای این صفحات در می توان به عمر طولانی، سبک بودن و مقاومت در برابر خوردگی و فرسایش اشاره کرد. کیک حاصل از این فیلتر پرس رطوبتی بین ۷۵ تا ۸۰ درصد دارد.

صفحات ممبران

- زمانی که داشتن کیک با رطوبت کمتر مد نظر باشد

- از فیلتر پرس ممبران استفاده می گردد

- صفحات ممبران از ۳ لایه تشکیل می گردند که هریک از لایه ها نقشی خاص در ایفا می کنند

- برای مثال لایه وسط نقش بدنه نگه دارنده را بازی می کند

- و صفحات کناری وظیفه نگهدارنده پارچه و کمپرس کننده کیک را ایفا می کنند

- پس از پایان عملیات اصلی، در فضای داخلی فیلتر پرس ، صفحات آب یا هوا دمیده می شود

- این کار موجب تورم غشای صفحات و وارد شدن فشار به کیک و عملیات آبگیری مجدد می شود

- نتیجه این عملیات در، تشکیل کیک با خشکی تا ۹۰ درصد (رطوبتی برابر ۱۰ درصد) و زمان فیلتراسیون کوتاه تر است

- در این حالت کیک به صفحات نمی چسبد و در زمان تخلیه به راحتی از صفحات جدا می شود.

صفحات چدنی

- صفحات چدنی به صورت قاب و صفحه (جفت صفحه) می باشند

- و در شرایط فشار و دمای عملیاتی بالا مورد استفاده قرار می گیرند

- مرسوم ترین کاربرد این صفحات در صنایع تولید روغن های خوراکی می باشد

- کیک حاصل از سیستم چدنی مانند نمونه پروپیلن رطوبتی بین ۷۵ تا ۸۰ درصد دارد

- که در هر سیکل یک حجم مشخص از فاضلاب را تصفیه کرده و ذرات معلق را از آن جدا می کند:

- جریان پساب توسط یک لوله مرکزی به درون دستگاه فیلتر پرس هدایت شده و روی صفحات تقسیم می شود.

- صفحات توسط جک هیدرولیک تحت فشار قرار می گیرد.

- پساب خام تحت فشار وارد صفحات می شود و پس از حذف ذرات آن، پساب به صورت مجزا از هر صفحه خارج می شود.

- پس از تشکیل لایه ای (کیک) از ذرات معلق ما بین صفحات ، پساب ورودی قطع می شود.

- صفحات فیلتر پرس توسط جک هیدرولیکی باز می شود تا کیک تشکیل شده از پارچه فیلتر جدا گردد.

- بعد از تخلیه لایه ذرات مجددا صفحات توسط جک هیدرولیکی بسته شده و بچ بعدی آغاز می شود.

انواع اصلی دستگاه صفحه ای

- فیلتر پرس صفحه ای با صفحات معمولی ( صفحات از جنس چدن ، آلومنیوم , پلاستیک PP …. ) که اصطلاحا با نام CHAMBER FILTER PRESS شناسائی میشوند.

- فیلتر پرس صفحه ای با صفحات ممبران (صفحات از جنس پلاستیک PP یا RUBBER) که اصطلاحا با نام MEMBRANE FILTER PRESS شناسایی میشوند. در بیشتر صنایع بخصوص زمانی که استحصال بیشتر مایع از گل (کیک) پشت صفحه و یا داشتن گل با رطوبت کمتر مد نظر باشد، از فیلتر پرس ممبرانی استفاده میگردد.

موارد مصرف فیلتر پرس ها در صنایع مربوط به آب و فاضلاب

- جهت آبگیری لجن های تولید شده از راکتورهای لجن فعال و هاضم های لجن تصفیه خانه های آب

- آبگیری پساب کشتارگاه های دام و طیور

- تصفیه پساب خطوط آبکاری، آلکترولیت ها و تصفیه پساب های خطرناک و آلوده

- تصفیه پساب خطوط رنگرزی، کارخانجات نساجی

چگونه یک فیلتر فشار کار می کند؟

- دوغاب به داخل فیلتر پرس پمپ می شود. توزیع مواد جامد به طور مساوی در طول چرخه تغذیه (پر کردن) انجام می شود.

- مواد جامد شروع به ساختن روی پارچه فیلتر می کنند.

- بیشترین جداسازی جامد / مایع توسط ساختمان کیک فیلتر روی پارچه ها انجام می شود.

- در ابتدا ممکن است برخی از ظرافت ها از داخل پارچه عبور کند

- اما سرانجام مواد جامد شروع به تشکیل لایه ای روی پارچه فیلتر می کنند

- دقیقاً مانند قبل از پوشش. این لایه ذرات ریز را به دام می اندازد و یک کیک فیلتر تشکیل می دهد

- پارچه های ساخته شده روی فیلتر روی فیلتر

- هنگامی که فشار فیلتر فشار می آورد ، مواد جامد درون محفظه ها ساخته می شوند تا زمانی که کاملاً پر از کیک فیلتر شوند.

- وقتی اتاق ها پر می شوند ، چرخه پر شدن کامل می شود.

- فیلتر (مایع) از طریق درگاه های گوشه ای داخل منیفولد از بسته فیلتر (صفحات) خارج می شود.

- هنگامی که دریچه های صحیح در منیفولد باز هستند ،

- فیلتر از طریق یک نقطه واحد ، خروجی فیلتر از مطبوعات خارج می شود.

چرخه فشار فیلتر چقدر طول می کشد؟

- زمان کل چرخه زمان چرخه پر به علاوه یک ثابت است. برای فشارهای 125 فوت مکعب و زیر این ثابت معمولاً حدود 45 دقیقه است.

- این زمان لازم برای بستن / باز کردن پرس ، انجام Air Blow Down و تخلیه کیک فیلتر است.

- به عنوان مثال اگر برنامه خاص به عملیاتی مانند Core Blow یا Cake Wash نیاز دارد ، این ثابت طولانی تر است.

چرخه پر شدن چقدر طول می کشد؟

- چرخه پر شدن به پارامترهای زیادی بستگی دارد. مهمترین پارامتر ماهیت ماده ای است

- که باید آبگیری شود. دوغاب ماسه به راحتی آب خود را آزاد کرده

- و به سرعت آبگیری می کند. از طرف دیگر ، دوغاب زباله هیدروکسید آلومینیوم که از نوشیدنی تولید می شود

- به راحتی آب و آبگیرهای خود را به آرامی آزاد نمی کند.

- مهمترین پارامتر بعدی غلظت مواد جامد بر حسب وزن در دوغاب است.

- چرخه پر شدن برای دوغاب مواد جامد 5٪ تقریباً دو برابر دوغاب مواد جامد 10٪ است (با تمام پارامترهای دیگر برابر).

- دلیل این امر این است که پرس باید نیمی از آب را پردازش کند تا با مواد جامد پر شود.

- پارامترهای دیگر شامل ضخامت کیک فیلتر ، حداکثر فشار تغذیه ای که دوغاب به دستگاه فشار داده می شود

- و انتخاب پارچه فیلتر. این پارامترها به طور معمول در طی روند پیشنهاد ثابت می شوند.

آیا یک فشار کوچک سریعتر از فشار بزرگتر پر می شود؟

- زمان پر کردن چرخه برای یک فشار 1 فوت مکعب ، 10 فوت مکعب

- و 100 فوت مکعب تقریباً یکسان است. ولوم پرس توانایی حذف مواد جامد است.

- مربع مساحت سطح مطبوعات با این حجم مرتبط است.

- تصاویر مربعی توانایی پردازش مایعات است.

چرخه های فیلتراسیون

فیلتر پرس ها سیستم های آبگیری متناوب هستند. هر عملیات فشار دادن شامل مراحل زیر است:

- بسته شدن پرس: با خالی شدن کامل فیلتر، هد متحرکی که توسط سیستم هیدرولیک – پنوماتیک فعال می شود صفحات را می بندد. فشار بسته شدن از طریق فیلتراسیون خود تنظیم می شود.

- پر کردن: در طی این مرحله کوتاه، محفظه برای فیلتراسیون با لجن پر می شود. زمان پر شدن به جریان پمپ تغذیه بستگی دارد. برای گل هایی با ظرفیت فیلترینگ بالا، بهتر است فیلتر را سریع پر کنید تا قبل از پر شدن کامل، در محفظه اولیه خمیری ایجاد نشود.

- فیلتراسیون: پس از پر شدن محفظه، ورود مداوم لجن برای آبگیری باعث افزایش فشار به دلیل تشکیل یک لایه ضخیم لجن بر روی غشاها می شود. این مرحله فیلتراسیون را می توان به صورت دستی کاهش داد، با استفاده از یک تایمر یا یک نشانگر جریان که با رسیدن به پایان ظرفیت فیلتر، هشدار توقف را فعال می کند. هنگامی که پمپ فیلتراسیون متوقف می شود، مدارهای فیلتراسیون و مجاری مرکزی که هنوز پر از لجن هستند، هوای فشرده برای پاکسازی آنها اعمال می شود.

- باز شدن فیلتر: سر متحرک برای جدا کردن اولین محفظه فیلتر برداشته می شود. خمیر زیر وزن خودش می افتد. یک سیستم مکانیزه صفحات را یکی یکی می کشد. سرعت جداسازی صفحات را می توان با در نظر گرفتن بافت خمیر تنظیم کرد.

- تمیز کردن: تمیز کردن غشاها را می توان بین 15-30 عملیات فرآیند انجام داد. برای واحدهای بلند یا متوسط این کار در پرس با استفاده از اسپری آب فشار قوی (80-100 بار) انجام می شود. تمیز کردن با جداسازی صفحات هماهنگ است.

فیلتر پرس های دستی و نیمه اتوماتیک

فیلتر پرس های KE برای فیلتر کردن محصولات در شرکت های کوچک و متوسط مورد مطالعه قرار گرفته و تکمیل شده است، جایی که فاکتور فضا نقش تعیین کننده ای دارد.

فیلتر پرس های KE برای فیلتر کردن محصولات در شرکت های کوچک و متوسط مورد مطالعه قرار گرفته و تکمیل شده است، جایی که فاکتور فضا نقش تعیین کننده ای دارد.

|

|

پرس فیلتر پرتو بالایی

GHT 4×4 فیلتر پرس کششی یکپارچه با قابلیت اطمینان بالا و عملکرد بسیار بالا است.

GHT 4×4 یک فیلتر پرس با بهره وری بالا است که صفحات آن به طور خودکار توسط یک دستگاه کشویی چرخ و فلک سریع حرکت می کند که زمان باز و بسته شدن فیلتر پرس را به حداقل می رساند.

چهار سیلندر هیدرولیک در راس بسته صفحه عملکرد عالی و کاهش تنش ساختاری را حتی در شدیدترین شرایط کاری تضمین می کند.

بزرگترین فیلتر پرس است که در حال حاضر در سطح بین المللی تولید می شود. این تجهیزات به لطف حجم محفظه استثنایی و ناحیه فیلتراسیون، میتوانند حجم عظیمی از لجن را از بین ببرند و به سطوح رطوبت باقیمانده بسیار پایینی میرسند.

|

|

پرس فیلتر پرتو جانبی

تمام اتوماتیک ، به لطف پتانسیل کم آبی و انعطاف پذیری در استفاده، دستگاهی است که امکان دستیابی به بهترین نتایج فیلتراسیون را در فرآیندهای مختلف صنعتی فراهم می کند.

| پلاک های بست بندی واحد کنترل:

شستشو با فشار بالا (فیلتراسیون DIEMME ثبت اختراع):

صفحات جابجایی:

بالابر بالابر:

موانع فوتوالکتریک:

|

قیمت فیلتر پرس

Guanglu قادر به طراحی فیلتر پرس است که به بهترین وجه با نیازهای مشتری مطابقت دارد. برای انجام این کار، با خدمات فنی ما از طریق تلفن یا ایمیل با کارشناسان مجرب مهار فن ابزار تماس بگیرید.

فیلتر پرس ها تجهیزاتی هستند که برای آبگیری لجن که قبلاً در غلیظ کننده اند .

آنها از یک بست فیلتر با صفحات و پارچه های پلی پروپیلن تشکیل و که بر روی یک قاب ساخت از دو سر و دو میله متقاطع فولادی پشتیبانی می شوند.

لجن به وسیله پمپ دبی و فشار متغیر به فیلتر پرس تغذیه می شود.

عملکرد این تجهیزات به منظور کوتاه شدن هرچه بیشتر چرخه فیلترینگ به صورت کاملا اتوماتیک انجام می شود.

خرید فیلتر پرس

در حال حاضر، افزایش حجم باطله ها و کنسانتره های تولید و توسط فعالیت های معدنی باعث ایجاد چالش های زیست محیطی متنوعی مانند فرورفتگی ها، رانش زمین، تولید گرد و غبار یا آبشویی می شود. علاوه بر این، آب باید به عنوان کالای گرانبهایی که هست حفظ شود. بنابراین، یافتن راهحلهای مؤثری که در عین کنترل هزینه ها، چنین تأثیراتی را به حداقل برساند، ضروری است در این صورت می توانید با کارشناسان مجرب مهار فن ابزار تماس بگیرید.