مقدمه

قطعات پیچیده و سه بعدی برش لیزری را می توان با لیزر جوش داد. برای برجسته کردن ملاحظات عملی مهم، مانند آماده سازی و ارائه مولفه، پروژه TWI زیر به عنوان یک مطالعه موردی آموزنده عمل می کند.

برش لیزری و جوش پرس های 3 بعدی فولاد ضد زنگ

یکی از نمونههای انعطافپذیری لیزرها به عنوان ابزار تولید، جوشکاری لیزر لبههای برش لیزری است. تا به امروز، بیشتر کارها به هندسه های خط مستقیم محدود شده است. اما TWI پروژهای را برای نشان دادن مزایا (و محدودیتهای) استفاده از دستکاری 5 محوره پرتوهای لیزر CO 2 برای برش لبههای یک سری پرسهای پیچیده و سه بعدی فولاد ضد زنگ به پایان رسانده است. سپس از همان تجهیزات دستکاری پرتو برای جوش دادن قطعات بریده شده به یکدیگر استفاده شد.

جزء مورد استفاده در این پروژه شامل جفت پرس های فولادی ضد زنگ با شکل های متفاوت و پیچ خورده بود که بریده شده و به هم جوش داده شده بودند. سپس دوازده جفت از این به اصطلاح “شاتینگ” به یکدیگر جوش داده شدند تا یک استوانه موجدار تشکیل دهند. فرآیند تولیدی که در حال حاضر استفاده می شود کاملاً دستی است و در معرض اعوجاج و کار مجدد قابل توجه است. در نتیجه، هزینه اجزای نهایی به طور نامطلوبی بالا است.

هدف پروژه

هدف پروژه ایجاد امکان سنجی جایگزینی عملیات دستی با برش و جوش لیزری خودکار بود. TWI با لوله های فولادی ضد زنگ فشرده (از ورق های 0.7 میلی متری ضخامت AISI 304 تشکیل شده است) عرضه شد و از آنها خواسته شد که یک مجموعه کامل بسازند. هیچ جیگینگ یا فیکسچری ارائه نشد و درخواست این بود که این باید برای آزمایشها به حداقل ممکن برسد. هودن یک لیزر 3 کیلوواتی CO 2 به همراه یک دستکاری پرتو 5 محوره Robomatix مجهز به سرهای برش و جوش جداگانه استفاده شد.

برش لیزری

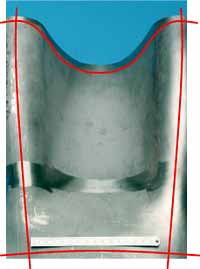

شکل 1 خط تریم مورد نیاز را بر روی یکی از دو نوع پرس های ارائه شده نشان می دهد. عرض بین دو خط عمودی حدود 180 میلی متر است. پارامترهای برش (5 محوری) این پرسها بر روی ورق مسطح از همان ماده ایجاد شد. 1.5 کیلووات توان لیزر با لنز فاصله کانونی 130 میلی متر در سیستم فوکوس پرتو استفاده شد. گاز کمکی نیتروژن در فشار 10 بار استفاده شد. میانگین سرعت برش 1 متر در دقیقه بود.

اگرچه سر برش مجهز به حسگر ارتفاع بود، اما با استفاده از یک طراحی نازل استاندارد، این نمی توانست با شعاع انحنای درگیر مقابله کند و در نتیجه، خط تریم در سیستم کنترل CNC برنامه ریزی شد. سپس عملکرد سنجش ارتفاع غیرفعال شد. این روش منجر به فواصل ایستاده بین 0.6 تا 1.0 میلی متر در موقعیت های مختلف روی خط تریم شد. همانطور که قبلاً ذکر شد، جیگ برای پشتیبانی از جزء در طول برش حداقل بود و از یک قاب پشتیبانی چوبی ساده تشکیل شده بود.

امکانپذیر شد علیرغم مصالحههای فوق، آمادهسازی 24 جزء مورد نیاز با لبههای عاری از رسوب، با زبری Rz در حدود 10 میکرون و مربع بین 50 تا 100 میکرون . مورد دوم مربوط به سهولت ایجاد یک خط معمولی به خط تریم بدون ترسیم CAD اجزاء است.

جوش لیزری

مطابق با فلسفه مینیمال جیگینگ، 24 ناودان به صورت دستی به یکدیگر جوش داده شدند و ساختار کامل بر روی دو حلقه چوبی ساخته شده بر روی یک میز چرخشی بزرگ با محور کج قرار گرفت. به این ترتیب می توان هر یک از خطوط اتصال را با چرخش میز در یک موقعیت ثابت به پرتو لیزر نشان داد. هیچ گیره فیزیکی مجموعه استفاده نشده است.

شرایط جوشکاری خودزا روی ورق مسطح به دست آمد (که همچنین یک پنجره تحمل برای شکاف و عدم تطابق ایجاد کرد) اما به سرعت آشکار شد که در نقاطی در امتداد برخی از خطوط جوش، عدم تطابق و شکاف قابل توجهی با پرسها رخ میدهد. در نتیجه، تصمیم گرفته شد که از سیم سیم در فرآیند جوشکاری استفاده شود (قطر 0.8 میلی متر، نوع سیم 308L).

سر جوش لیزری شامل یک سیستم متمرکز آینه با فاصله کانونی 150 میلی متر بود. توان لیزر بین 2.1 تا 2.4 کیلو وات بود و محافظ گاز از طریق یک لوله مسی با قطر داخلی 6 میلیمتر که به یک کفش محافظ تغذیه میشد که با پوشش فیبر برای جلوگیری از ورود هوا در حین جوشکاری محافظت میشد، ارائه میشد.

برنامه ریزی نهایی خط جوش شامل تعریف 15 نقطه ویرایش در امتداد خطوط جوش 250 و 350 میلی متری بود. هنگام جوشکاری از قسمت بیرونی (بدون محدودیت) مجموعه، به سمت قسمت استوانه ای داخلی (که توسط حلقه های چوبی پشتیبانی می شد) سازگاری بیشتری پیدا شد. شکل 2 عکسی از مونتاژ تکمیل شده را نشان می دهد.

مشکلات، مشاهدات

ناهماهنگی قطعات و ارائه آنها به یکدیگر بزرگترین مشکل در این کار بود. فرآیند برش نشان داد که باید امکان تولید لبههای مناسب برای جوشکاری لیزری وجود داشته باشد، که وقتی با هم مونتاژ میشوند، شکافهای کمتر از 0.1 میلیمتر ایجاد میکنند. تنش زدایی در طول برش می تواند در قطعات حاصل مقداری انحراف از تلورانس های مورد نیاز ایجاد کند، که پیش بینی آن دشوار است زیرا اجزا دارای تاریخچه مکانیکی متفاوتی هستند. این می تواند منجر به برخی از شکاف ها و ناهماهنگی هایی شود که دیده می شود. عدم تطابق دیگر توسط فرآیند جوشکاری چسبی ارائه شد که در این کار ضروری بود زیرا هیچ گیره ای در دسترس نبود. جابجایی قطعات در طول فرآیند جوشکاری که باز هم به عدم گیره نسبت داده می شود نیز باعث ایجاد مشکلاتی شد.

برای برش لیزری، واضح است که یک جیگ نسبتاً ساده که میتواند دو تا از لولهها را در کنار هم قرار دهد (اما به طور مستقل) و لوله را در برابر یک مرجع ثابت ببندد، اجازه میدهد از همان مسیر برش برای تولید دو دستگاه مجاور استفاده شود. صورت ها برای جوشکاری جیگ برای جوشکاری چنین ساختار پیچیده ای مانند آنچه در بالا توضیح داده شد می تواند بسیار گران باشد، اما ممکن است بتوان یک سیستم گیره برای دو قسمت ایجاد کرد، که همچنین مکانیزمی برای چرخش زیر مجموعه های جوش داده شده تا قسمت اصلی فراهم می کند. در جیگ برای جوش نهایی که مونتاژ را تکمیل می کند، برگردانده می شود. با این حال، این گزینه فقط به جوشکاری متوالی سازه اجازه می دهد.

نتیجه

این پروژه نشان داد که با توجه به دقت کافی در آماده سازی مواد برای جوشکاری و ارائه قطعات برش لیزری به یکدیگر برای جوشکاری، می توان جوش لیزری سازه های پیچیده سه بعدی مونتاژ شده از لیزر بریده شده یا برش داده شده را ممکن کرد. برش قطعات