- معمولا يك طرف لابيرنت فشار سيال بالا و طرف ديگر فشار سیال پايين است

- گاها نوع سيال دو طرف نيز متفاوت است

- زماني كه سيال پرفشار از بين فاصله كم شفت و لابيرنت عبور مي كند حالت گردابي يا پيچشي پيدا كرده و فشار آن تا حدي مي شكند

- و به همين ترتيب وارد مرحله بعدي لابيرنت شده و مقدار ديگري از فشار مي شكند

- بسته به نظر طراح برای رسيدن به فشار خاصی تعداد اين دندانه ها و فاصله آن با شفت مشخص می گردد

لابیرنت سیل (Labyrinth Seal) سفارشی مهندسی برای بهره وری

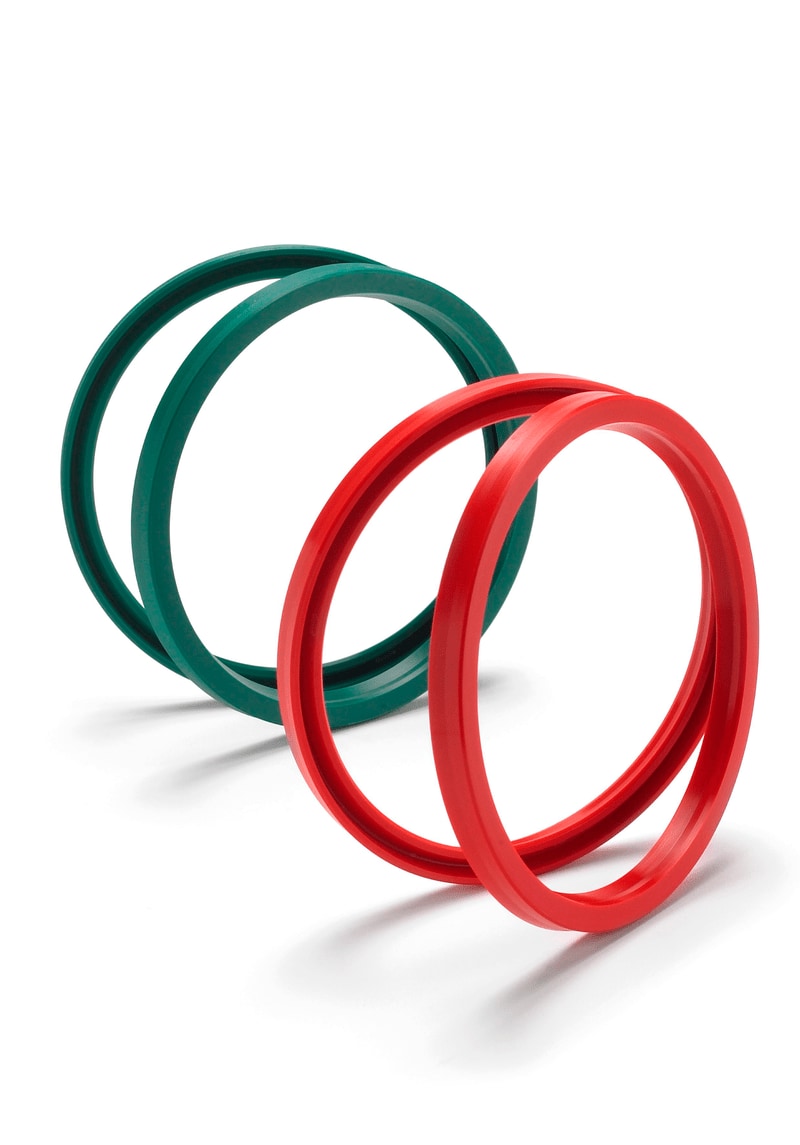

مزایای مهر و موم ترموپلاستیک

- فاصله های آب بندی محکم تر

- کاهش نشتی

- بهره وری بهبود یافته است

- گزینه ای برای دندان های صاف یا مورب

- مقاومت در برابر خوردگی برای عملکرد در انواع سیالات

گزینه های مواد ترموپلاستیک

- Torlon® polyamide-imide*

- PTFE تقویت شده با فلوروسنت †

- زیرچشمی نگاه کردن

*Torlon® یک محصول و علامت تجاری ثبت شده Solvay است.

† Fluorosint® محصول و علامت تجاری ثبت شده گروه Quadrant است.

برنامه های کاربردی نمونه

- توربین های گازی زمینی

- توربین های بخار آب و برق

- کمپرسورهای گریز از مرکز

- توربو انبساط

دانلودها

- برگه اطلاعات لابیرنت سیل (Labyrinth Seal)

مهر و موم های لابیرنت بدون تماس SKF

طول عمر بلبرینگ های صفحه ارتعاشی را افزایش دهید

یاتاقان ها در صفحه های ارتعاشی فرآوری مواد معدنی به تمام کمکی که می توانند دریافت کنند نیاز دارند. با قرار گرفتن دائمی در معرض گرد و غبار ساینده، آنها به محلولهای آببندی قوی نیاز دارند که آلودگیها و روانکنندهها را خارج کند. در عین حال، ارتعاشات و بارهای سنگین اصطکاک یاتاقانها را افزایش میدهند و عمر مفید یاتاقانها را کوتاه میکنند.

یک راه حل ایده آل

مهر و موم های لابیرنت برای یاتاقان ها چیست؟

مهر و موم لابیرنت یک نوع متداول آب بندی مکانیکی است که برای جلوگیری از آلودگی در طراحی سیستم بلبرینگ استفاده می شود. یاتاقان ها اغلب در مکان هایی با قرار گرفتن طولانی مدت در معرض گرد و غبار ساینده، خاک، زباله یا گل استفاده می شوند. در این محیط های به شدت آلوده، یاتاقان ها برای عملکرد قابل اعتماد نیاز به محافظت در برابر این عوامل خارجی دارند.

مهر و موم لابیرنت یک نوع متداول آب بندی مکانیکی است که برای جلوگیری از آلودگی در طراحی سیستم بلبرینگ استفاده می شود. یاتاقان ها اغلب در مکان هایی با قرار گرفتن طولانی مدت در معرض گرد و غبار ساینده، خاک، زباله یا گل استفاده می شوند. در این محیط های به شدت آلوده، یاتاقان ها برای عملکرد قابل اعتماد نیاز به محافظت در برابر این عوامل خارجی دارند.

در حالی که بسیاری از گزینه های آب بندی در دسترس هستند، یک گزینه اساسی لابیرنت سیل (Labyrinth Seal) است. مهر و موم لابیرنت یک مهر و موم بدون تماس است که مسیر سخت تری را برای ورود آلاینده ها ایجاد می کند در حالی که با اصطکاک کم یا بدون اصطکاک کار می کند. حلقه های لابیرنت از فولاد ساخته شده اند و دارای دو پله دخمه پرپیچ و خم به صورت شعاعی هستند که یک شکاف آب بندی باریک را با شیارهای محفظه تشکیل می دهند. مهر و موم لابیرنت اجازه می دهد تا مقداری ناهماهنگی، سرعت های بالا، محدوده دمایی گسترده ای داشته باشد و حرکت محوری را به دلیل انبساط حرارتی محدود نمی کند.

بررسی عددی و تجربی اثر آب بندی سازه لابیرنت سیل (Labyrinth Seal)

خلاصه

یک شبیهسازی عددی و یک مطالعه تجربی برای بررسی اثر آببندی مهر و موم لابیرنتی مورد استفاده در یک کاهنده سمت چرخ انجام شد. یک مدل دینامیک سیالات محاسباتی سه بعدی بر اساس ساختار لابیرنت سیل (Labyrinth Seal) ایجاد شد. اثرات دما و ویسکوزیته روانکننده، سرعت روتور، نسبت فشار، فاصله و اندازه حفره ساختار آببندی بر روی آببندی آنالیز شد و مقدار نشتی تحت مقادیر مربوطه عوامل مختلف نیز مورد تجزیه و تحلیل قرار گرفت. نتایج نشان داد که افزایش دمای روغن روانکار، ویسکوزیته، نسبت فشار و فاصله آببندی منجر به کاهش اثر آببندی و افزایش نشتی میشود. و تاثیر سرعت چرخش روی آب بند کم است. برای تأیید شبیهسازی عددی، نتایج تحلیل عددی، یک میز آزمایش برای شبیهسازی کار کاهنده راهاندازی شد و اثر آببندی ساختار آببندی مورد بررسی قرار گرفت. نتیجه شبیه سازی با نتایج واقعی مقایسه شد. هر دو شبیه سازی عددی و آزمایش نشان می دهد که مهر و موم دخمه پرپیچ و خم به اثر آب بندی مورد نظر دست می یابد.

1. معرفی

به دلیل اصطکاک تماسی و عمر مفید محدود، اطمینان از عملکرد طولانی مدت مهر و موم تماسی دشوار است. با این حال، مهر و موم دخمه پرپیچ و خم نوعی مهر و موم غیر تماسی با درزگیر یا دریچه گاز است. تماس مستقیم بین شفت چرخان و دندان آب بندی وجود ندارد و شکاف کوچک است. بنابراین هیچ تماس، سایش و نیازی به روانکاری وجود ندارد. یک شکاف بین شفت چرخان و دندانه های آب بندی وجود دارد. این اجازه انبساط حرارتی و افزایش سرعت عملکرد دستگاه را می دهد. مهر و موم دخمه پرپیچ و خم یک مهر و موم دینامیکی کلاسیک است که در جعبه دنده های حمل و نقل ریلی، جعبه دنده های صنعتی و کمپرسورها استفاده می شود [ 1 ، 2 ]. مهر و موم دخمه پرپیچ و خم نشان می دهد که تعداد معینی از چرخ دنده های گاز بین قطعات متحرک و قطعات ثابت وجود دارد که منجر به تشکیل چندین پیچ و تاب بین دندان و دیواره محفظه می شود. از این رو، اثر دریچه گاز و اثر انرژی زمانی رخ می دهد که واسطه ها از طریق دندانه های آب بند و محفظه آب بند عبور می کنند و در نتیجه میزان نشتی را کاهش می دهند [ 3 ]. با نسبت فشار بالا، ساختار ساده و قابلیت اطمینان بالا مشخص می شود [ 4 ]. بنابراین، انجام یک بررسی عمیق در مورد مکانیسم مهر و موم لابیرنت برای طراحی ساختار مهر و موم لابیرنتی معقول بسیار مهم است.

با توجه به مجموعه ای از مطالعات عمیق در زمینه مهرهای هزارتویی، تجربه و پیشرفت قابل توجهی در سال های اخیر در سطح جهانی به دست آمده است. کرویستین [ 5 ] دستگاهی را برای موتوری طراحی کرد که فاصله مهر و موم لابیرنت را تنظیم می کند و از اصول انبساط و انقباض حرارتی استفاده می کند. یوسل و همکاران [ 6 ] تحقیقات عددی و تجربی را برای تجزیه و تحلیل عوامل اصلی موثر بر عملکرد مهر و موم لابیرنت از جمله تفاوت دما و فشار، تعداد حفره ها و شکل دندان ترکیب کرد. ویلی و همکاران [ 7 ] از بالای یک تیغه توربین برای جایگزینی دندان سیل دخمه پرپیچ و خم استفاده کرد تا روتور را آب بندی کند، در نتیجه محدودیت های معمول کاربرد مهر و موم دخمه پرپیچ و خم را شکست و دامنه کاربرد آن را گسترش داد.

امروزه شبیه سازی عددی به عنوان یک تکنیک امیدوارکننده ثابت شده است زیرا می تواند اطلاعات زیادی را ارائه دهد که نمی توان از طریق ابزارهای تجربی اندازه گیری کرد [ 8 ، 9 ]. در روش تحقیق مهر و موم دخمه پرپیچ و خم، دینامیک سیالات محاسباتی (CFD) به طور فزاینده ای برای تجزیه و تحلیل جریان داخل مهر و موم های لابیرنت استفاده می شود [ 10 ، 11 هادکینسون [ 12 ] در ابتدا یک روش مکانیک سیالات را بر خلاف روش ترمودینامیک برای تجزیه و تحلیل عملکرد مستقیم سیال اتخاذ کرد و از یک درمان ویژه برای خروجی بر اساس مدل نازل استفاده کرد. متعاقباً، Kearton و Keh [ 7 ] از روش نازل برای شبیه سازی جریان در خروجی آب بندی استفاده کردند، اگرچه از نازل کاهش یافته استفاده کردند و جریان مسدود کننده را در نظر گرفتند. هنگام محاسبه ضریب دبی، عوامل مربوط به فاصله آب بندی و نسبت فشار را نیز در نظر گرفتند. وو ته [ 13 ] مهر و موم دخمه پرپیچ و خم را در انتهای موتور دنده کوچک گیربکس محرک EMU با سرعت بالا به عنوان هدف تحقیق در نظر گرفت و یک مدل شبیه سازی عددی از مهر و موم دخمه پرپیچ و خم ایجاد کرد. وی تأثیر عمق حفره را بر عملکرد آببندی، تعیین عمق بهینه حفره و تأثیر اختلاف فشار و سرعت چرخش بر نشتی را بررسی کرد.

این مطالعه ساختار مهر و موم دخمه پرپیچ و خم را مورد بحث قرار می دهد که برای کاهش دهنده چرخ طراحی شده است. با در نظر گرفتن اثر ساختار آب بندی، یک مدل تحلیلی و محاسباتی ایجاد می شود و ویژگی های جریان سیال در هزارتو از طریق روش تجزیه و تحلیل CFD تجزیه و تحلیل می شود. اثرات دما، فشار ورودی و خروجی، ویسکوزیته مایع، سرعت چرخش روتور و اندازه هندسی لابیرنت سیل (Labyrinth Seal) بر اثر آببندی هزارتو از طریق روش کنترل متغیر بررسی میشود.

برای بررسی اثر واقعی ساختار آببندی، ساختار آببندی ساخته میشود و یک میز آزمایش برای انجام آزمایش راهاندازی میشود. اثر آب بندی ساختار مهر و موم لابیرنت در ارتفاعات، سرعت ها و فاصله های مختلف روغن آزمایش می شود.

2. ساختار لابیرنت سیل (Labyrinth Seal)

مهر و موم دخمه پرپیچ و خم بر روی کاهنده سمت چرخ اعمال می شود، همانطور که در شکل 1 که موقعیت و ساختار یک مهر و موم لابیرنت را نشان می دهد.

3. روش محاسبه شبیه سازی

3.1. ساختار مدل سیال

اندازه مقطع میدان جریان در شکل 2(a) و پارامترها در جدول 1 است. ساختار آب بندی کاهنده سمت چرخ باید با وضعیت واقعی مطابقت داشته باشد. بنابراین، سرعت چرخش قسمت دوار در محدوده 29.7-45.9 r/min تعیین شده است.

(آ)

(ب)

در شرایط کاری واقعی، میدان جریان داخلی مهر و موم لابیرنت شامل جریان آشفته شعاعی، محوری و محیطی بسیار پیچیده است. در صورت استفاده از تحلیل میدان جریان دوبعدی، صحت نتایج تحت تأثیر قرار می گیرد. بنابراین، روش 3 بعدی CFD برای مدلسازی مهر و موم لابیرنت استفاده میشود [ 14 ]، همانطور که در شکل 2(b) است. مدل لابیرنت کامل بزرگ و جریان داخلی متقارن است. از این رو، مدل 1/24 میدان جریان برای شبیه سازی مدل برای کاهش زمان محاسبه و بهبود کارایی محاسبات انتخاب شده است.

3.2. نسل مش

برای بررسی میدان جریان در داخل مهر و موم لابیرنت، ناحیه محاسباتی باید مش بندی شود. برای دستیابی به دقت محاسباتی و کاهش زمان محاسباتی، مدل در چندین بلوک ساختار یافته و مش ها در مناطق ویژه اصلاح می شوند. نتایج مش بندی در شکل 3 است.

3.3. تنظیم و محاسبه شرایط

جریان داخلی هزارتو با معادله حاکم سیال حفظ انرژی توصیف می شود. در این مطالعه، ما به انواع شرایط مرزی معمولی اشاره میکنیم که به طور گسترده برای مدلهای مهر و موم استفاده میشوند [ 15 – 17 ] و مفروضات زیر را برای ساده کردن پارامترهای اولیه اتخاذ کنید.

(1) محیط کار در میدان جریان مربوط به مایع است. علاوه بر تجزیه و تحلیل ضرایب اثر ویسکوزیته، تمام مدلهای محاسباتی دیگر از آب به عنوان محیط کار استفاده میکنند.

(2) شرایط مرزی دیوار به عنوان مرز آدیاباتیک تعیین می شود.

(3) جریان داخل لابیرنت با جریان آشفته مطابقت دارد.

(4) جابجایی های شعاعی و محوری روتور در شبیه سازی عددی به دلیل تقارن بالای سازه نادیده گرفته می شوند.

فشار خروجی مربوط به 1 atm است. فشار ورودی 1.4 برابر فشار خروجی و برابر با 141855 Pa است. دیوار آدیاباتیک و محیط سیال مربوط به آب است، از مدل تلاطم دو معادله ای k- ε و معادله تداوم با یک طرح مرتبه دوم جهت باد گسسته شده است. از طریق یک حل کننده ضمنی جفت شده حل می شود.

مقادیر باقیمانده معادله پیوستگی، سرعت جهت، انرژی جنبشی آشفته k و نرخ اتلاف کمتر از 10-3 است، و تفاوت بین نرخ جریان ورودی و خروجی کمتر از 0.1٪ است. در فرآیند محاسبه، خطای باقیمانده در هر جهت بی نهایت به استاندارد همگرایی نزدیک می شود که در شکل 4 است.

فشار ورودی را تنظیم می کنیم

به عنوان 141855 Pa، فشار خروجی

به عنوان 101325 Pa، و دمای ورودی 313 K با دیواره آدیاباتیک و محیط مایع به عنوان روغن روان کننده. نشان داده شده است، محاسبه میدان فشار هزارتو را به دست می آورد 5 .

منطقی بودن نتایج محاسبات و اصل مهر و موم لابیرنت توسط نمودار ابر سرعت و نمودار بردار سرعت میدان جریان هزارتو تأیید می شود. نتایج در شکل 6 و 7 است.

4. نتایج شبیه سازی و تجزیه و تحلیل

این مطالعه عمدتاً اندازه بهینه لابیرنت سیل (Labyrinth Seal) را با کاهش نشتی بررسی میکند و همچنین اثرات ویسکوزیته و دما، نسبت فشار و سرعت چرخش را بر نشت تجزیه و تحلیل میکند.

4.1. اثرات ویسکوزیته و دما بر میزان نشتی

مدل محاسبه همان است که در لابیرنت سیل (Labyrinth Seal) دخمه پرپیچ و خم چرخ دنده کاهش توپی است. محیط سیال متنوع است. پنج مارک روغن روان کننده برای آنالیز استفاده می شود. محدوده دما بین 10 تا 60 درجه سانتیگراد تنظیم شده است. پارامترهای مورد استفاده در جدول 2 است.

در تجزیه و تحلیل، منحنی های تغییر ویسکوزیته و دما بر روی نرخ نشتی به دست می آیند، همانطور که در شکل 8 است.

همانطور که در شکل 8 ، ویسکوزیته روغن روانکار با افزایش دمای کار (از 10 درجه سانتیگراد به 60 درجه سانتیگراد) کاهش می یابد و در درجه روغن روانکاری (از VG100 به VG22) نشتی افزایش می یابد. بنابراین، عملکرد دستگاه انتقال باید گریس با ویسکوزیته بالاتر انتخاب شود و از دمای کار بالاتر جلوگیری شود.

4.2. اثرات نسبت فشار و سرعت بر میزان نشتی

مدل محاسبه همان است که در لابیرنت سیل (Labyrinth Seal) پرپیچ و خم چرخ دنده کاهش توپی است. نسبت فشار و سرعت متفاوت است. فشار خروجی 101325 Pa است، نسبت فشار از 1.2 تا 2.0 متغیر است و سرعت های چرخشی معادل 200 r/min، 300 r/min، 400 r/min و 500 r/min است. داده ها در جدول 3 است.

مقادیر نشتی تحت سرعتها و نسبتهای فشار مختلف از طریق تحلیل عددی بهدست میآیند، همانطور که در شکل 9 است.

نسبت فشار و سرعت چرخش دو عامل مهمی هستند که بر نشتی تأثیر می گذارند. نتایج نشان می دهد که افزایش نسبت فشار در هر دو انتهای لابیرنت سیل (Labyrinth Seal) مستقیم منجر به افزایش نشتی می شود [ 18 ، 19 ]. هنگامی که سرعت چرخش کمتر از مقدار معینی در یک محدوده سرعت کم باشد، عموماً اعتقاد بر این است که تأثیر سرعت چرخش بر نشت لابیرنت سیل (Labyrinth Seal) بسیار کم است. هنگامی که سرعت چرخش از مقدار فراتر رود، افزایش سرعت چرخش نشت مهر و موم لابیرنت را تا حد معینی کاهش می دهد، اگرچه اثر بسیار کم است و از 4٪ از آب بندی کلی تجاوز نمی کند، همانطور که توسط شبیه سازی عددی تأیید شده است.

4.3. تأثیر بزرگی پاکسازی هزارتو بر نرخ نشتی

مدل محاسبه همان است که در مهر و موم دخمه پرپیچ و خم چرخ دنده کاهش توپی است، به جز این واقعیت که فاصله محوری C از 0.15 میلی متر تا 0.95 میلی متر است. میزان نشتی تحت نسبتهای فشار مختلف محاسبه میشود و تغییر نرخ نشتی با شکاف آببندی مشاهده میشود. همانطور که در شکل 10 ، نشتی با افزایش پیشروی فاصله زمانی که نسبت فشار ثابت است افزایش می یابد. این به این دلیل است که افزایش در خلاء باعث کاهش اثر دریچه گاز در هنگام عبور مایع از خلاء می شود، گرداب پس از ورود مایع به حفره ضعیف می شود و اتلاف انرژی کاهش می یابد. علاوه بر این، نشتی در نسبتهای فشار مختلف روند یکسانی را نشان میدهد و شیب منحنی با افزایش نسبت فشار افزایش مییابد. دلیل این پدیده این است که سرعت سیال جریان یافته به حفره افزایش می یابد و گرداب منبسط می شود. بنابراین، مقدار نشتی با افزایش نسبت فشار افزایش مییابد. این نشان می دهد که بزرگی فاصله هزارتویی به طور قابل توجهی بر نشت تأثیر می گذارد. اگر هزینه های پردازش و شرایط نصب آسان اجازه داده شود، باید فاصله کمتری انتخاب شود. 12 ].

4.4. تأثیر عمق حفره بر میزان نشتی

به جز این واقعیت که عمق حفره H 1 از 4.3 میلی متر تا 19.3 میلی متر و H 2 از 4.3 میلی متر تا 16.8 میلی متر متغیر است، مدل محاسباتی مانند مهر و موم دخمه پرپیچ و خم چرخ دنده کاهش توپی است. شکل 11 چهار نوع توزیع فشار را در عمق های مختلف حفره نشان می دهد. بدیهی است که فشار با افزایش عمق حفره تغییر می کند. گرداب در شکل 11(a) مشهود نیست و در شکل 11(b) و 11(c) . با این حال، در شکل 11(d) ، گرداب فقط در بخش کوچکی اتفاق می افتد. این نشان میدهد که عمق حفره باعث تشکیل گردابها در محدوده مشخصی میشود و گرداب سیال حفره زمانی که عمق حفره دائماً افزایش مییابد ضعیف میشود و منجر به کاهش اتلاف انرژی میشود.

(الف) = 4.3 میلی متر، = 4.3 میلی متر

(ب) = 10.3 میلی متر، = 9.8 میلی متر

(ج) = 16.3 میلی متر، = 13.8 میلی متر

(د) = 19.3 میلی متر، = 16.8 میلی متر

شکل 12 منحنی نشتی را با عمق حفره های مختلف نشان می دهد. این نشان میدهد که هنگامی که عمق حفره از 4.3 میلیمتر به 6.0 میلیمتر افزایش مییابد، نشت به سرعت کاهش مییابد، و زمانی که عمق به افزایش ادامه میدهد، نشت به آرامی کاهش مییابد. به طور خاص،

مقدار از 10 میلی متر به 14 میلی متر افزایش می یابد

مقدار از 8 میلیمتر به 12 میلیمتر افزایش مییابد، و نشت تقریباً در 0.068 کیلوگرم بر ثانیه تثبیت میشود، در حالی که با ادامه افزایش عمق حفره، نشت افزایش مییابد. نتیجه گیری می شود که افزایش در عمق حفره به طور موثری نشت را در یک محدوده مشخص کاهش می دهد. در شرایط کاری واقعی، محدوده اندازه بهینه عمق حفره وجود دارد که به طور موثری نشت را کاهش می دهد تا نیازهای آب بندی و نیاز فرآیند تولید را برآورده کند.

4.5. اثرات عرض حفره بر میزان نشتی

مدل محاسبه مانند شکل 2 است و فقط عرض حفره E از 2 میلی متر تا 18 میلی متر است. شکل 13 کانتور سرعت و بردار سرعت را در عرض های مختلف حفره نشان می دهد. همانطور که در شکل 13 (الف) ، عرض حفره بسیار باریک است، چهار گرداب موثر وجود دارد که سیال در حفره جریان دارد و انرژی جنبشی به انرژی حرارتی تبدیل میشود. همانطور که در شکل 13 (ب) ، دو گرداب در حفره وجود دارد که انقباض در خروجی حفره را تشکیل می دهند و سیال در حین فرآیند اصطکاک شدید در حفره ایجاد می کند. هیچ گرداب آشکاری در حفره وجود ندارد 13(c) و اثر آب بندی ضعیف می شود.

(الف) E = 2 میلی متر

(ب) E = 10 میلی متر

(ج) E = 18 میلی متر

شکل 14 منحنی نشتی را با عرض حفره های مختلف نشان می دهد. این نشان می دهد که وقتی عرض حفره از 2 میلی متر به 10 میلی متر افزایش می یابد، نشت به آرامی افزایش می یابد. شیب منحنی به سرعت افزایش می یابد زمانی که عرض حفره همچنان افزایش می یابد. افزایش عرض حفره تقریباً بر نشتی در محدوده خاصی تأثیر نمی گذارد. با این حال، زمانی که عرض حفره تا مقدار معینی گسترش می یابد، نشت افزایش می یابد.

یک مقدار عرض مشخص وجود دارد که در زیر آن کاهش عرض باعث تضعیف نشتی می شود. با این حال، اندازه کوچکتر فرآیند و نصب را دشوارتر می کند. بنابراین، طراحی منطقی بعد عرض حفره باید بر اساس تأثیر عرض حفره بر نشتی در شرایط کاری واقعی باشد به طوری که الزامات آب بندی و الزامات فرآیند تولید را برآورده کند.

4.6. اثرات نسبت عمق به عرض بر میزان نشتی

نشان داده شده است، این بخش به صورت عددی تأثیر نسبت عمق به عرض را بر میزان نشتی تجزیه و تحلیل می کند 15 . نشتی همان روند تغییر را نشان می دهد و افزایش نسبت به طور موثر باعث کاهش نشتی در یک محدوده خاص می شود. نشان داده شده است، اگر نسبت از مقدار معینی فراتر رود و به گسترش ادامه دهد، نشتی افزایش می یابد 15(a) ، 15(b) و 15(c) . نسبت عمق به عرض اثرات متفاوتی بر نشت تحت عرض های مختلف حفره نشان می دهد. نشتی کمتر در محدوده 1.1 تا 3.0 مشاهده می شود که عرض مطابق با 4 میلی متر است و محدوده نسبت بهینه با افزایش عرض کاهش می یابد. نسبت بهینه عمق به عرض حدود 1.1 در شرایط کاری واقعی وجود دارد. اثر نسبت بر نشتی با پیشروی عرض افزایش می یابد.

(الف) E = 4

(ب) E = 8

(ج) E = 12

5. تأیید آزمایشی

بخشهای فوق، روش محاسبه نظری نشتی سیل دخمه پرپیچ و خم را مورد تجزیه و تحلیل قرار داده و از روش تحلیل شبیهسازی عددی برای بررسی مکانیسم مهر و موم هزارتویی استفاده کرده و مبنای مهمی برای طراحی مهر و موم لابیرنتی گیربکس ارائه میدهند. میدان جریان داخلی به استثنای شبیه سازی بسیار پیچیده است و بنابراین تأیید تجربی مورد نیاز است.

5.1. طراحی ساختار مهر هزارتو

این آزمایش بر اساس عوامل نشتی است که بر اساس محاسبات عددی طراحی شدهاند. نتایج عددی نشان میدهد که کاهش در فاصله منجر به بهبود عملکرد آببندی میشود. با این حال، فاصله بسیار کم منجر به برخورد، سایش ساختاری و حتی شکست آب بندی می شود اگر دقت ماشینکاری بسیار بالا نباشد. بنابراین، ما تلاش میکنیم تا با توجه به برآورده شدن هزینههای پردازش و الزامات نصب، فاصله کمتری را انتخاب کنیم. این بر اساس بیان تجربی زیر است:

قطر روتور d مربوط به 340 میلی متر و فاصله محاسبه C مربوط به 0.3 میلی متر است. بر اساس نتایج محاسبات عددی، عمق حفره مقدار مربوط به 13 میلی متر است، مقدار مربوط به 11 میلی متر و مقدار عرض حفره E مربوط به 10 میلی متر است.

5.2. دستگاه تست

بر اساس شکل طراحی مهر و موم لابیرنت، چند قسمت در شکل 13 پردازش شده و دکل آزمایشی مونتاژ می شود. شکل 16 نمودار ساختاری تخت آزمایش را نشان می دهد.

ساختار فیزیکی تخت آزمایش در شکل 17 . قبل از آزمایش، یک لایه رنگ سفید روی سطح مهر و موم پوشانده می شود تا نشتی به وضوح مشاهده شود. این را می توان در تصاویر آزمایشی نشان داده شده در شکل 18 کرد.

5.3. اثرات سطوح روغن روانکاری بر میزان نشتی

حجم روان کننده مورد نیاز برای پر کردن سطوح مختلف مایع محاسبه می شود. سپس حجم مربوطه روان کننده تزریق می شود و ارتفاع مایع همانطور که در شکل 19 . ما سرعت چرخش را از 0 تا 300 دور در دقیقه افزایش می دهیم. همانطور که در شکل 20 و جدول 4 شوند.

(الف) سطح مایع 30 میلی متر است

(ب) سطح مایع 60 میلی متر است

نتایج نشان می دهد که وقتی سطح مایع به 45 میلی متر می رسد، سطح آب بندی شروع به نشت می کند در حالی که مهر و موم لابیرنت در حالت ساکن است. با ادامه افزایش سطح مایع، نشت افزایش می یابد. علاوه بر این، نشت روغن در حالت کار وجود ندارد. این به این دلیل است که در حالت ساکن، افزایش سطح مایع باعث افزایش فشار حفره می شود. علاوه بر این، افزایش فشار باعث افزایش نشت می شود. در حالت در حال اجرا، یک اثر دریچه گاز روی بینابینی دندان سیل مشاهده می شود و با عبور مایع از سیل لابیرنت فشار کاهش می یابد و در نتیجه نشتی کاهش می یابد.

5.4. اثرات سرعت چرخش بر میزان نشتی

به منظور بررسی تأثیر سرعت چرخش بر میزان نشتی، آزمایش با افزایش سرعت موتور از 30 دور در دقیقه به 300 دور در دقیقه انجام شد. سطح مایع 35 میلی متر است و بقیه شرایط ثابت است. داده ها هر سی دقیقه مشاهده و ثبت می شوند. نتایج در جدول 5 است. نشتی پیدا نشد آب بندی با افزایش سرعت موتور تغییر نمی کند. سازگاری نتایج آزمایش و شبیهسازی عددی صحت روش شبیهسازی عددی را تأیید کرد.

5.5. اثرات پاکسازی هزارتو

به منظور بررسی تأثیر فاصله بر نشتی، سرعت موتور در 40 دور در دقیقه حفظ می شود و فاصله بین 0 میلی متر تا 0.8 میلی متر توسط اسپیسر در اتصال عنصر آب بندی-a با شفت تنظیم می شود. نتیجه در شکل 21 و جدول 6 . این نشان می دهد که با افزایش ترخیص کالا، میزان نشت افزایش می یابد. نتایج آزمایش با شبیه سازی عددی مطابقت دارد. این ثابت می کند که ساختار معقول است و شبیه سازی عددی دقیق است.

(الف) 0.3 میلی متر

(ب) 0.5 میلی متر

(ج) 0.8 میلی متر

6. نتیجه گیری

نتایج زیر بدست می آید:

(1) نتایج شبیهسازی تأیید کرد که کاهش ویسکوزیته روغن روانکننده (مانند افزایش دما و کاهش درجه روغن روانکننده) منجر به افزایش نشتی میشود، نسبت فشار به طور قابلتوجهی بر نشتی تأثیر میگذارد، و رابطه مثبتی با هم دارند. هنگامی که سرعت کمتر از مقدار معینی در محدوده سرعت پایین بود، تأثیر سرعت چرخش بسیار ضعیف بود.

(2) عمق حفره می تواند به طور موثر نرخ نشت را در محدوده خاصی کاهش دهد، اثر عرض آشکار نیست. شبیه سازی عددی نشان داد که نسبت بهینه عمق به عرض حدود 1.1 وجود دارد.

(3) نتایج آزمایش نشان داد که در حالت ساکن، نشت زمانی تشدید میشود که سطح مایع پس از رسیدن به مقدار معینی افزایش مییابد و در زیر آن مقدار، نشتی وجود ندارد. در حالت کار، با افزایش سطح مایع یا سرعت موتور، نشتی وجود نداشت.

در دسترس بودن داده ها

داده های اندازه ساختار مورد استفاده برای حمایت از یافته های این مطالعه در حال حاضر تحت تحریم هستند در حالی که یافته های تحقیق تجاری می شوند. درخواست برای داده توسط نویسنده مربوطه بررسی خواهد شد.

تضاد علاقه

نویسندگان اعلام می کنند که هیچ گونه تضاد منافع در مورد انتشار این مقاله وجود ندارد.

قدردانی ها

این تحقیق توسط بنیاد علوم طبیعی هونان (شماره کمک هزینه 2018JJ4006) و بنیاد ملی مستقل منطقه نمایشی نوآوری چانگشا ژوژو شیانگتان (شماره کمک هزینه 2018XK2302) تامین شده است.

منابع

- ب. لاکشمینارایانا، دینامیک سیالات و انتقال حرارت توربوماشینری ، ویلی، نیویورک، نیویورک، ایالات متحده آمریکا، 1996.

- RE Chupp, RC Hendricks, SB Lattime, and BM Steinetz, “Sealing in Turbomachinery” Journal of Propulsion and Power , vol. 22، شماره 2، ص 313–349، 2006. مشاهده در: سایت ناشر | Google Scholar

- K. Shimada، K. Kimura، S. Ichikawa، H. Ohta، و K. Aoki، “پدیده مهر و موم دخمه پرپیچ و خم با اختلاف فشار استاتیک کم و فاصله زیاد،” Visualization ، جلد. 6، نه 4، صفحات 395-405، 2003. مشاهده در: Google Scholar

- Z. Lin، X. Wang، X. Yuan، N. Shibukawa، و T. Noguchi، “بررسی و بهبود مهر و موم دخمه پرپیچ و خم،” مجله چینی مهندسی مکانیک ، جلد. 28، شماره 2، ص 402–408، 2015. مشاهده در: سایت ناشر | Google Scholar

- R. Kervistin و LMS Seine، “دستگاه کنترل خودکار یک خلاصی مهر و موم دخمه پرپیچ و خم در موتور جت توربو،” فرانسه، 4668163، 26 مه 1987. مشاهده در: Google Scholar

- U. Yucel و JY Kazakia، “تکنیک های پیش بینی تحلیلی برای جریان متقارن محوری در مهر و موم های لابیرنت گاز”، مجله مهندسی برای توربین های گاز و نیرو ، جلد. 123، شماره 1، ص 255–257، 2001. مشاهده در: سایت ناشر | Google Scholar

- LD Willey و B. Hills، “مهر لابیرنت برای پوشش سطل توربین،” ایالات متحده، 5890873، 6 آوریل 1999. مشاهده در: Google Scholar

- H. Zhang، B. Xiong، X. An، C. Ke، و G. Wei، “پیش بینی نیروی کشش و انتقال حرارت کروی ها در آب فوق بحرانی: مطالعه PR-DNS” فناوری پودر ، جلد. 342، ص 99–107، 2019. مشاهده در: سایت ناشر | Google Scholar

- H. Zhang، B. Xiong، X. An، C. Ke، و G. Wei، “تحقیق عددی در مورد تاثیر زاویه برخورد بر حرکت و انتقال حرارت کرهها در آب فوق بحرانی،” Computers & Fluids ، جلد. 179، صفحات 533–542، 2019. مشاهده در: سایت ناشر | Google Scholar

- TS Kim و KS Cha، “تحلیل مقایسه ای تاثیر پیکربندی مهر و موم دخمه پرپیچ و خم بر رفتار نشتی”، مجله علم و فناوری مکانیک ، جلد. 23، شماره 10، ص 2830–2838، 2009. مشاهده در: سایت ناشر | Google Scholar

- AD Vakili، AJ Meganathan، M. Michaud، و S. Radhakrishnan، “یک مطالعه تجربی و عددی جریان مهر و موم هزارتویی،” ASME Paper GT2005-68224، 2005. مشاهده در: Google Scholar

- ب. هادکینسون، “تخمین نشت از طریق یک غده هزارتویی”، مجموعه مقالات موسسه مهندسین مکانیک ، جلد. 1-196، شماره. 1، ص 283–288، 2016. مشاهده در: سایت ناشر | Google Scholar

- T. Wu و C.-Y. Mi، “تجزیه و تحلیل عددی در ساختار مهر و موم سیستم روغنکاری گیربکس پرسرعت”، مجله انجمن راه آهن چین ، جلد. 36، شماره 4، صفحات 26-31، 2014. مشاهده در: Google Scholar

- T. Hirano، Z. Guo و RG Kirk، “کاربرد تجزیه و تحلیل دینامیک سیالات محاسباتی برای ماشینهای دوار – بخش دوم: تجزیه و تحلیل مهر و موم هزارتویی”، مجله مهندسی برای توربینهای گاز و نیرو ، جلد. 127، شماره 4، صفحات 820–826، 2005. مشاهده در: سایت ناشر | Google Scholar

- R. Gao و G. Kirk، “مطالعه CFD در مهر و موم دخمه پرپیچ و خم تعادل پلکانی و درام”، Tribology Transactions ، جلد. 56، شماره 4، ص 663–671، 2013. مشاهده در: سایت ناشر | Google Scholar

- جی. کرک و آر. گائو، “تأثیر چرخش پیشرو بر ویژگیهای روتوردینامیکی مهر و مومهای دخمه پرپیچ و خم،” تریبولوژی تراکنشها ، جلد. 55، شماره 3، صفحات 357–364، 2012. مشاهده در: سایت ناشر | Google Scholar

- Z. Li، J. Li، و Z. Feng، “بررسی های عددی در مورد نشت و ویژگی های روتور دینامیکی مهر و موم دمپر جیبی – بخش دوم: اثرات نوع دیوار جدا کننده، شماره دیوار پارتیشن، و عمق حفره”، مجله مهندسی گاز توربین ها و نیرو ، جلد. 137، شماره 3، صفحات 032504–032513، 2015. مشاهده در: Google Scholar

- Q. Deng، J. Niu، و Z. Feng، “مطالعه ویژگی های جریان نشتی توربین های ورودی شعاعی در فاصله نوک روتور،” Science China Technological Sciences ، جلد. 51، شماره 8، ص 1125–1136، 2008. مشاهده در: سایت ناشر | Google Scholar

- GY Zhang، XT Yan، Y. Zhang، WG Zhao، و GZ Chen، “مطالعه بر روی آب بند مکانیکی بدون تماس با سرعت بالا با آب روغن کاری شده و توسط فنر دیسکی پشتیبانی می شود”، انجمن مهندسی علوم مکانیک برزیل ، جلد. 40، شماره 7، ص. 351, 2018. مشاهده در: Google Scholar

سلام و خسته نباشد

ببخشید افت فشار در یک لابیرنت سیل رو میشه با افت فشار در ولو مقایسه کرد؟

مثلا اگر گازی با دما 150 درجه و فشار 85 بار وارد یک لابیرنت سیل شود که خروجی لابیرنت سیل فشار 25 بار می باشد را می توان با جریان گازی که با دمای 150 درجه و فشار 85 بار وراد چند ولو با فشار خروجی 25 بار شود را مقاسیه کرد؟( اختلاف فشار 2 سر لابیرنت سیل با اختلاف فشار نهایی خروجی از آخرین ولو یکسان است)